00 (Г ел

а

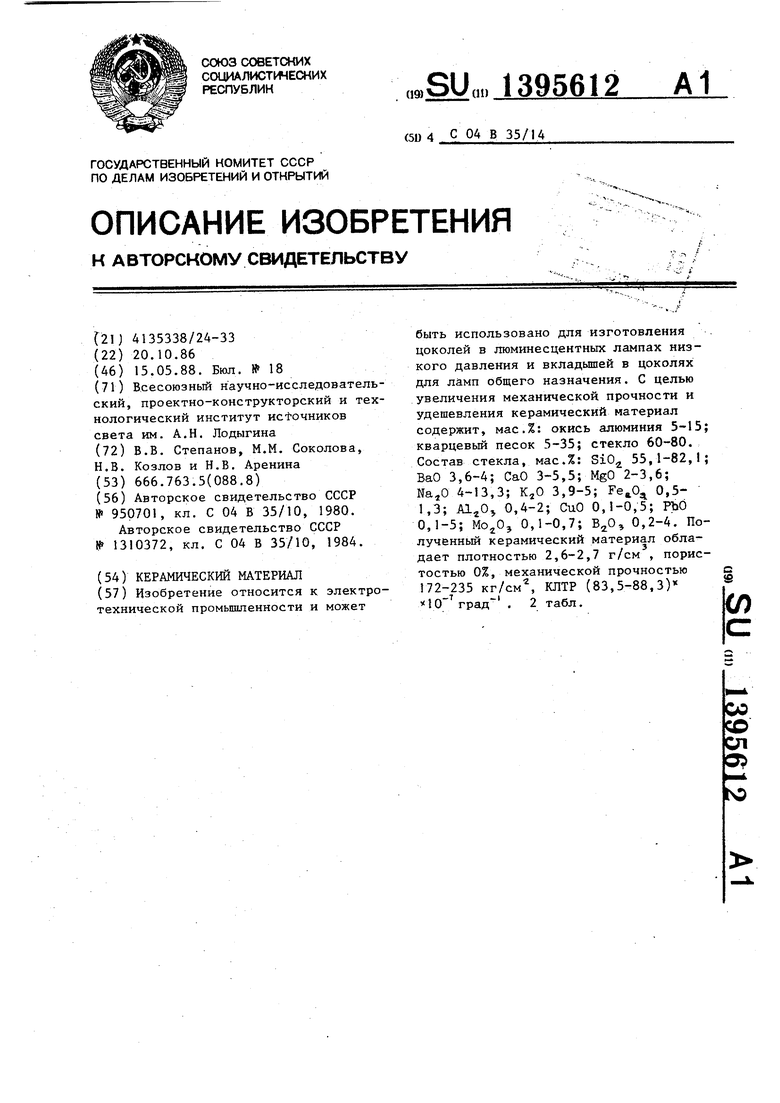

Изобретение относится к электротехнической промьшшенности и может быть использовано для изготовления цоколей в люминесцентных лампах кого давления, вкладышей в цоколях для ламп общего назначения, а также в качестве деталей в новьпс конструкциях источников света.

Цель изобретения - увеличение механической прочности и удешевление,

Керамический материал получают следующим образом.

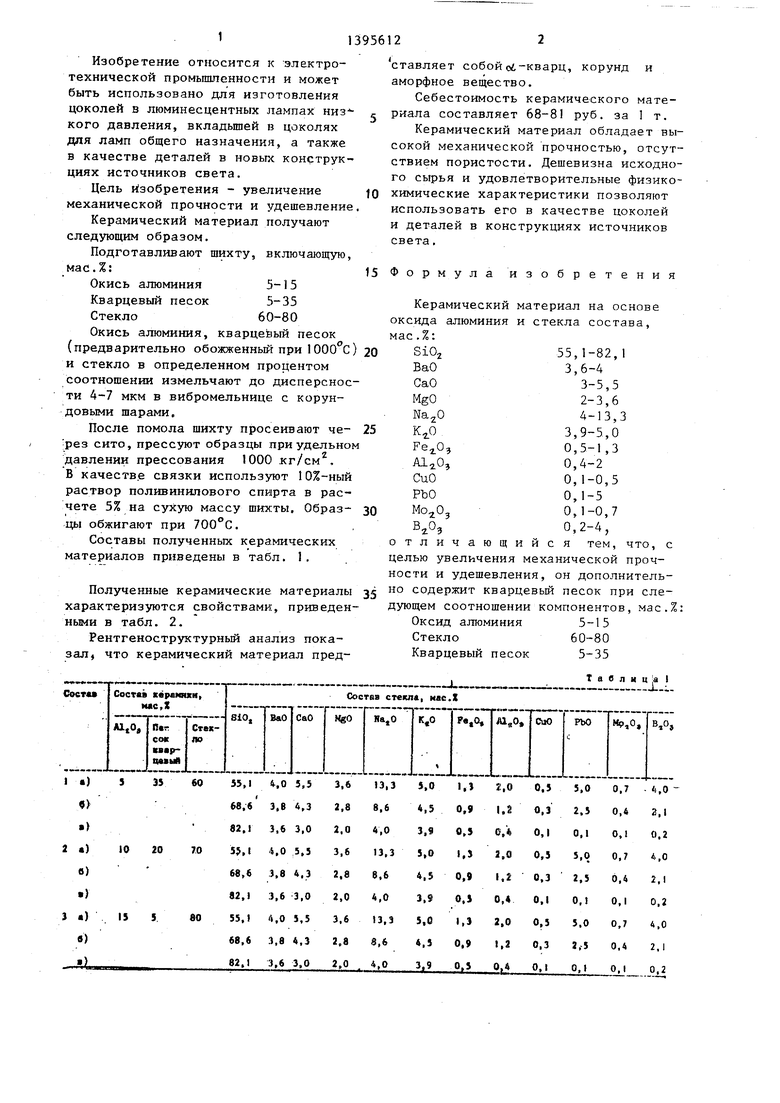

Подготавливают шихту, включающую, мас.%:

Окись алюминия 5-15

Кварцевый песок 5-35

Стекло60-80

Окись алюминия, кварцевый песок (предварительно обожженный при 1000 С) 20 и стекло в определенном процентом соотношении измельчают до дисперсности 4-7 мкм в вибромельнице с корундовыми шарами.

После помола шихту просеивают че- 25 рез сито, прессуют образцы при удельном давлении прессования 1000 кг/см , В качестве связки используют 10%-ный раствор поливинилового спирта в расчете 5% на сухую массу шия:ты. Образ- ЗО цы обжигают при 700°С.

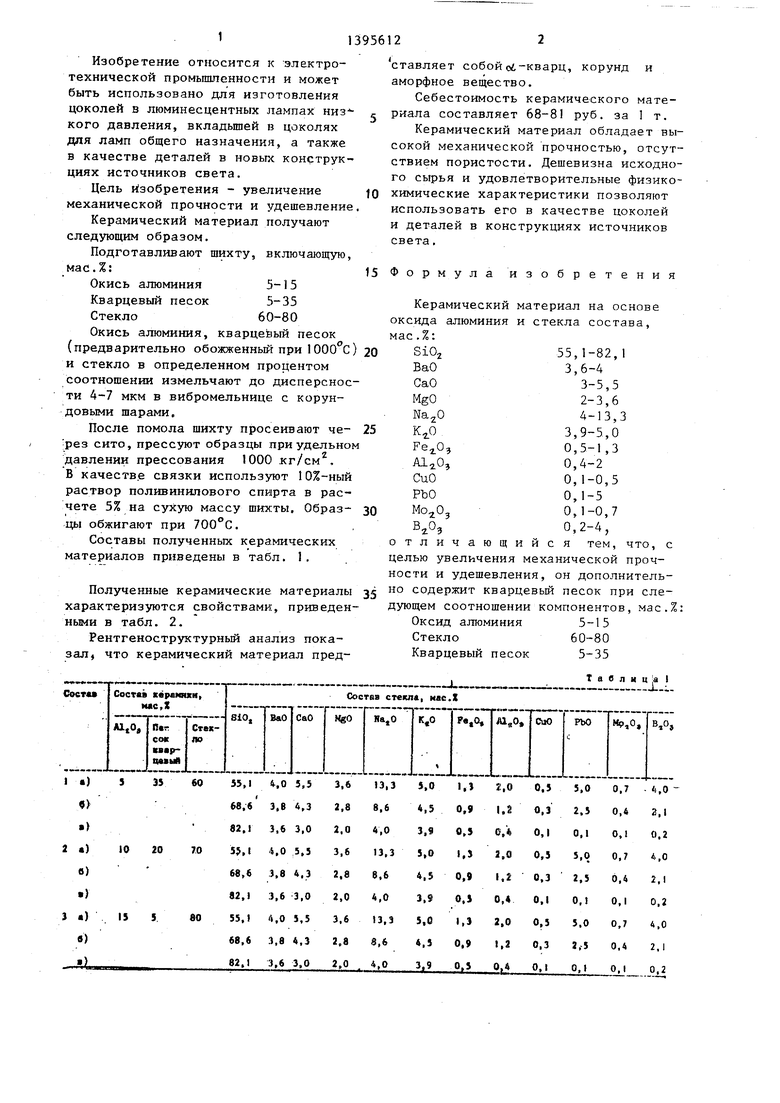

полученных керамических материалов приведены в табл. 1.

ставляет собойot-кварц, корунд и аморфное вещество.

Себестоимость керамического мате- г риала составляет 68-81 руб. за т.

Керамический материал обладает высокой механической прочностью, отсутствием пористости. Дешевизна исходного сырья и удовлетворительные физико 10 химические характеристики позволяют использовать его в качестве цоколей и деталей в конструкциях источников света.

15 Формула изобретения

Керамический материал на основе оксида алюминия и стекла состава, мае.%:

ЗЮг55,1-82,1

3,6-4 3-5,5 2-3,6 4-13,3 3,9-5,0 0,5-1,3 0,4-2 0,1-0,5 0,1-5 0,1-0,7

СаО

MgO

Fe,,0,

AliO,

CuO

РЪО

,

,

0,2-4,

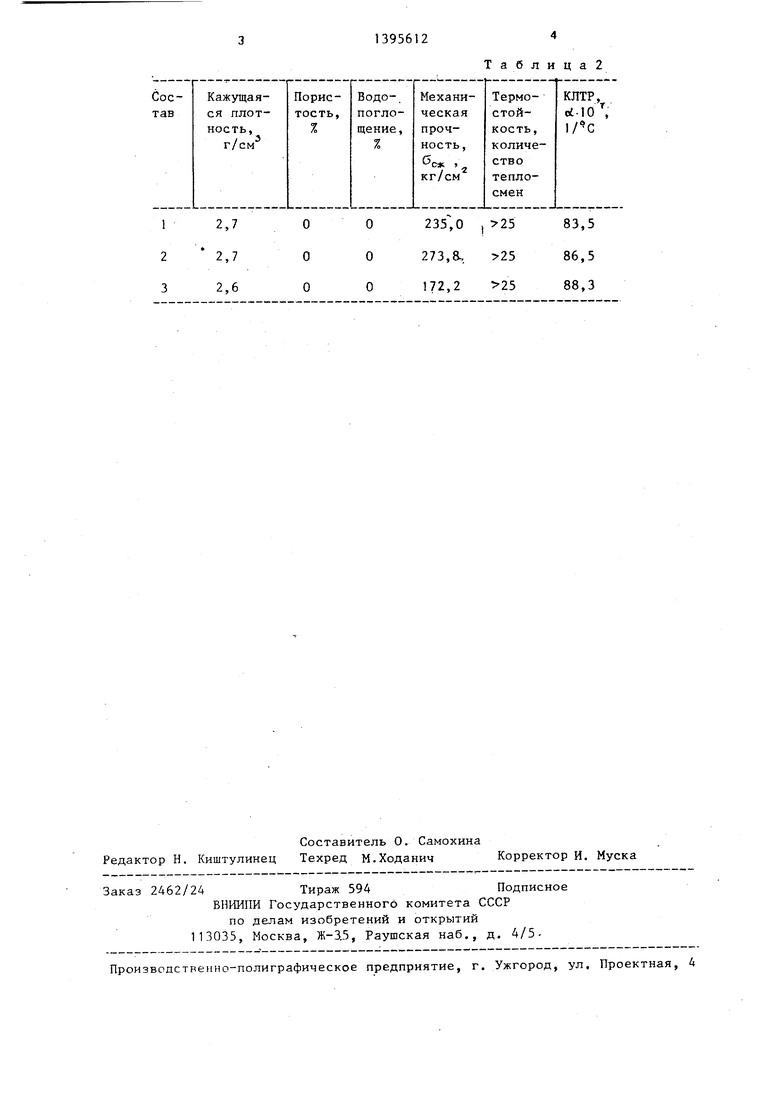

отличающийся тем, что, с целью увеличения механической прочности и удешевления, он дополнительПолученные керамические материалы 35 ° содержит кварцевьй песок при сле- характеризуются свойствами, приведенными в табл. 2.

Рентгеноструктурный анализ покадующем соотношении компонентов, мас.% Оксид алюминия 3-15 Стекло60-80

Кварцевый песок 5-35

зал, что керамический материал представляет собойot-кварц, корунд и аморфное вещество.

Себестоимость керамического мате- риала составляет 68-81 руб. за т.

Керамический материал обладает высокой механической прочностью, отсутствием пористости. Дешевизна исходного сырья и удовлетворительные физико- химические характеристики позволяют использовать его в качестве цоколей и деталей в конструкциях источников света.

Формула изобретения

Керамический материал на основе ксида алюминия и стекла состава, ае.%:

ЗЮг55,1-82,1

3,6-4 3-5,5 2-3,6 4-13,3 3,9-5,0 0,5-1,3 0,4-2 0,1-0,5 0,1-5 0,1-0,7

СаО

MgO

Fe,,0,

AliO,

CuO

РЪО

,

,

0,2-4,

° содержит кварцевьй песок при сле-

дующем соотношении компонентов, мас.%; Оксид алюминия 3-15 Стекло60-80

Кварцевый песок 5-35

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1984 |

|

SU1310372A1 |

| Керамический материал | 1991 |

|

SU1835398A1 |

| Керамический материал | 1988 |

|

SU1599347A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1733425A1 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2488567C1 |

| Способ получения наномодифицированной добавки для пенобетонов и пенобетонная смесь, содержащая указанную добавку | 2022 |

|

RU2789547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

Изобретение относится к электротехнической промьшшенности и может быть использовано для изготовления цоколей в люминесцентных лампах низкого давления и вкладышей в цоколях для ламп общего назначения. С целью увеличения механической прочности и удешевления керамический материал содержит, мас.%: окись алюминия 5-15; кварцевый песок 5-35; стекло 60-80. Состав стекла, мае.%: SiO 55,1-82,1; БаО 3,6-4; СаО 3-5,5; MgO 2-3,6; Ма,,0 4-13,3; 3,9-5; , 0,5- 1,3; AljO, 0,4-2; CuO 0,1-0,5; РЪО 0,1-5; MOjO, 0,1-0,7; , 0,2-4. Полученный керамический материал обладает плотностью 2,6-2,7 г/см , пористостью 0%, механической прочностью 172-235 кг/см, КЛТР (83,5-88,3) Ю . 2 табл. с (Л

т а б л и ц :а I

2,1 0.2 Л,О

2,1 0,2 .0 2,1 0.2

2,7 2,7 2,6

ОО235,0 , 2583,5

ОО273,а,, 2586,5

ОО172,2 2588,3

Таблица2

| Керамический материал | 1980 |

|

SU950701A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамический материал | 1984 |

|

SU1310372A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-20—Подача