Изобретение относится к электротехнической промышленности и может быть использовано для изготовления изоляторов в цоколях ламп общего назначения, а также в качестве деталей в конструкциях источников света.

Известен керамический материал на основе оксида алюминия (88-96 мэсД) с добавкой стекла (4-12 мас.%) следующего состава, мае.

SiOz.

А1г03

53,5 - 58,8 25,5 - 32,2

МВб7,4 - 8,1

СаО6,9 - 7,6

Недостатком известного керамического материала является высокая температура спекания 1450°С и ложная технология изготовления.

Наиболее близким по технической сущности к заявляемому изобретению относится керамический материал из порошков оксида алюминия и стекла, отпрессованный методом полусухого прессования при использовании в качестве связки 10%-ного раствора поливинилового спирта в расчете 5% на сухую массу, выгорающего в процессе обжига.

Состав керамического материала следующий, масД:

Оксида алюминия 20-40

Стекло60 - 80

В стекле:

Si0255,1 - 81,-1

BaO3,6 - 4,i)

СаО3,0-5,5

ш

W

СП

СА

MgO

Na20

кго

,

A1t° CuO

PbO

Мог03

ВА03. 0,2 - 4,0

Состав порошка и связки для прессования берется в следующем соотношении, масД:

Керамический порошок 95

Поливиниловый спирт 5

Прессуют образцы при удельном давлении прессования 1000 кг/см2, Обжигают при 680 750вС.

Недостатком известного керамического материала является большая усад ка и высокая температура спекания керамического материала, что является недопустимым при обжиге керамического вкладыша с металлическим корпусом цоколя, так как происходит процесс потемнения металлар,влекущий за собой последующую гальваническую обработку цоколя Значительная усадка керамики (более 16%) также требует дополнительной операции: закатки вкла- дыша с корпусом цоколя„

Целью изобретения является снижение температуры обжига и усадки ке- рамического материала при увеличении механической прочности.

Поставленная цель достигается тем что керамический материал на основе оксида алюминия и стекла, включающег Si02, BaO, Ca09 MgO, Na-,0, КгО, Fe20, Al,,. ВгРз, CuO, PbO, и связки, отличается тем, что с целью снижения температуры обжига и усадки с увеличением механической прочности он содержит в качестве связки фенолформальдегидную смолу (БЖ-4) при следующем количественном соотношении компонентов, мас„%: Оксид алюминия 10-30 Стекло50 - 60

Фенолформальдегидная смола (БЖ-1) 20 - 30 Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав керамического материала отличается от известного нового компонента в качестве связи, а именно: фенолформальдегидную смолу (, которая сохраняется в керами0

5

0 5 0

5

0

5

0

5

ке после обжига, сохраняя механическую прочность, позволяет снизить температуру спекания и усадку,

В качестве шихты для керамического материала использовали оксид алюминия и отходы стекла лампового производ- ства. Компоненты в определенном процентном соотношении измельчали до дисперсности k-7 мкм в вибромельнице с корундовыми шарами„

После помола шихту просеивали через сито, затем в определенном процентном соотношении перемешивали с фенолформальдегидной (бакелитовой) смолой, подсушивали на воздухе k ч, гранулировали, пропуская через протирочное сито. Прессовали образцы при удельном давлении прессования 1000 кг/см2, обжигали при 200°С (10 мин).

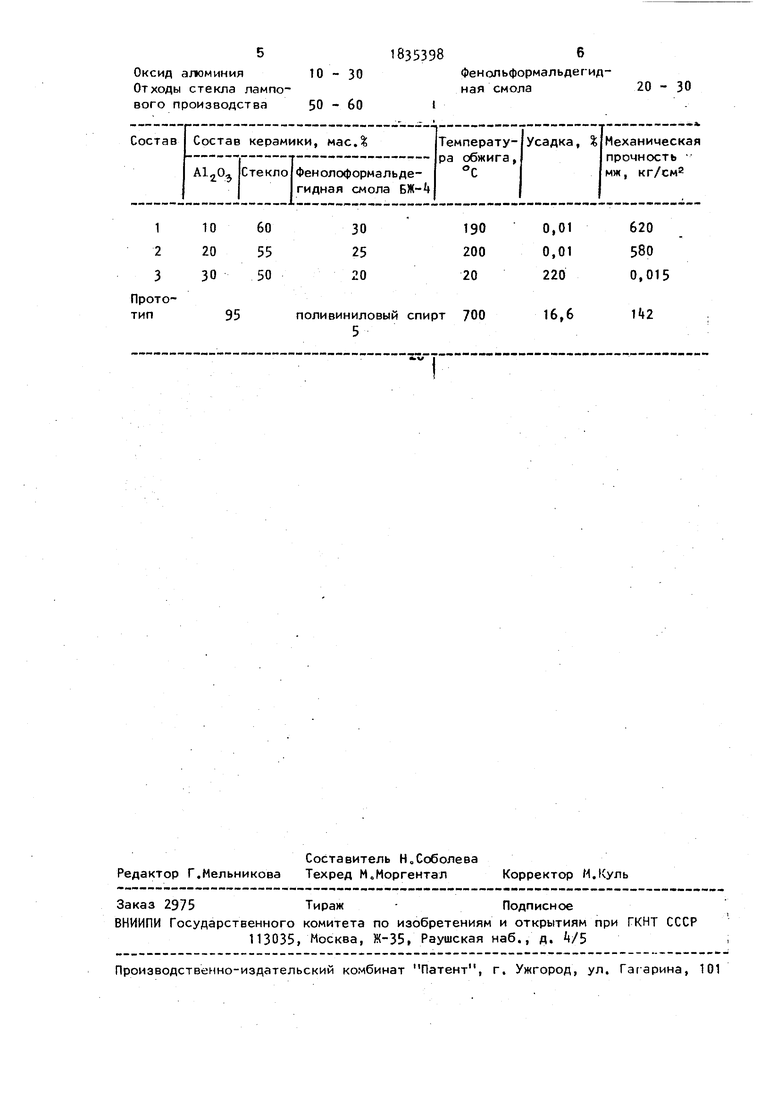

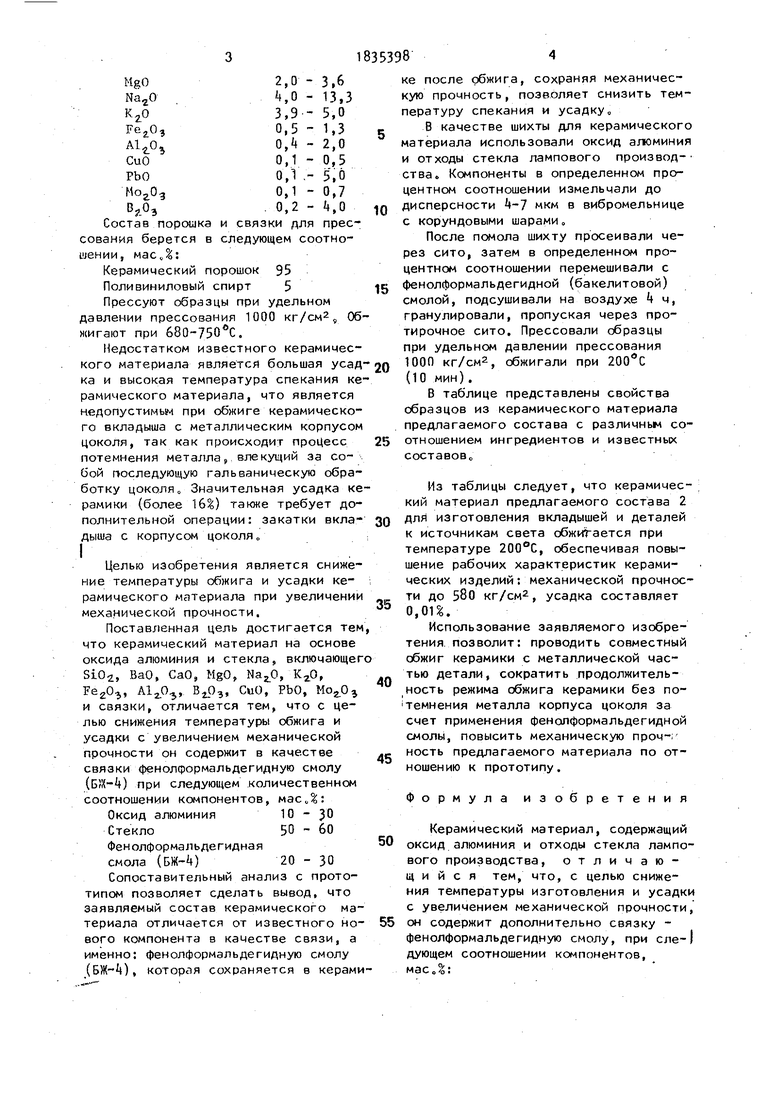

В таблице представлены свойства образцов из керамического материала предлагаемого состава с различным соотношением ингредиентов и известных составов

Из таблицы следует, что керамический материал предлагаемого состава 2 для изготовления вкладышей и деталей к источникам света обжигается при температуре 200°С, обеспечивая повышение рабочих характеристик керамических изделий: механической прочности до 580 кг/см2, усадка составляет 0,01%.

Использование заявляемого изобретения, позволит: проводить совместный обжиг керамики с металлической частью детали, сократить продолжительность режима обжига керамики без по- темнения металла корпуса цоколя за счет применения фенолформальдегидной смолы, повысить механическую проч- ность предлагаемого материала по отношению к прототипу.

Формула изобретения

Керамический материал, содержащий оксид алюминия и отходы стекла лампового производства, отличающийся тем, что, с целью снижения температуры изготовления и усадки с увеличением механической прочности, он содержит дополнительно связку - фенолформальдегидную смолу, при еле-) дующем соотношении компонентов, мас„%:

Оксид алюминия10-30

Отходы стекла лампового производства50 - 60

18353986

Фенольформальдегид- ная смола l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| Керамический материал | 1988 |

|

SU1599347A1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОЙ ЯЧЕИСТОЙ СТРУКТУРЫ ИЗ КЕРАМИКИ | 2007 |

|

RU2348487C2 |

| Вакуумплотный слабопроводящий керамический материал и способ его получения | 2022 |

|

RU2793109C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ НИЗКОЧАСТОТНЫХ КОНДЕНСАТОРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНОЙ КЕРАМИКИ | 2016 |

|

RU2626866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МЕМБРАННОГО ФИЛЬТРА | 2004 |

|

RU2282490C2 |

Назначение: изобретение относится к электротехнической промышленности и может быть использовано для из- готовления изоляторов в цоколях ламп ; общего назначения, а также в качестве деталей в конструкциях источников I света. Сущность изобретения: керамический материал на основе оксида алюминия и стекла, включающего SiO, BaO,; СаО, Na20, К20, Ре403, А1г05, BZ03, CuO, РЪО, Mo гО э и связки, содержит в качестве связки фенолформальдегидную смолу (БЖ-4) при следующем количественном соотношении компонентов, масД: оксид алюминия 10-30, стекло 50-60, фенолформальдегидная смола (Б-4) 20-309 Материал, полученный об- жигом при 190-220°С, имеет прочность при сжатии 500-620 кг/см2, усадку 0,01-0,015. 1 табл.

| Керамический материал | 1978 |

|

SU739035A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР VF | |||

| Насос | 1917 |

|

SU13A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-08-23—Публикация

1991-04-26—Подача