звекника, состоящего из кривошипа 6, коромысла 7, шатуна 8 и шарнирно присоединенного к шатуну 8 рычага 9; на рычаге 9 жестко укреплен обрабатывающий ролик 10, Во время осаждения покрытия ролик ,10 соприкасается с Лормным цилиндром, а четырехзвенник занимает положение, при котором рычаг ;9 с роликом 1П не контактирует с |упором 11 и имеет возможность колебаться в вертикальной плоскости. Это позволяет обрабатывающему ролику 10 на протяжении всего цикла обработки воздействовать на покрытие с одинаковым усилием. После завершения процесса осаждения включается электродвигатель I и выходной вал редуктора 4 с кривошипом 6 отводится от формного цилиндра вместе с рычагом 9 и роликом 10, После соприкосновения рычага 9 с упором 11 коромысла 7 поворот

четырехзвенника осуществляется до тех nopj по ка расстояние между кривошипом 6 и коромыслом 7 не станет равным 10-15 см, В этом положении коромысло нажимает на конечный выключатель 3 и выключает электродвигатель I. Для подвода штанги с обрабатывающим роликом 10 к формному цилиндру ; двигатель включается в обратном направлении, при этом рычаг 9 с роликом 10 приближается к формному цилиндру и после отхода от упора 11 на 10-15 с кривошип 6 нажимает на конечный выключатель 2 и двигатель останавливается. Использование пружинного уравновешивающего устройства исключает знакопеременные нагрузки на вал редуктора, что увеличивает срок службы устройства, а конструкция штанги в виде рьчажного четырехзвенника создает удобства для обслуживания ролика . 2ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки покрытия,осаждающегося на формный цилиндр | 1984 |

|

SU1236013A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Установка для электрохимическогоОбЕзжиРиВАНия фОРМНыХ цилиНдРОВ глу-бОКОй пЕчАТи | 1979 |

|

SU804727A1 |

| Автомат для резки труб | 1982 |

|

SU1041270A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Привод штангового скважинного насоса | 1990 |

|

SU1740777A1 |

| Летучие ножницы | 1987 |

|

SU1404206A1 |

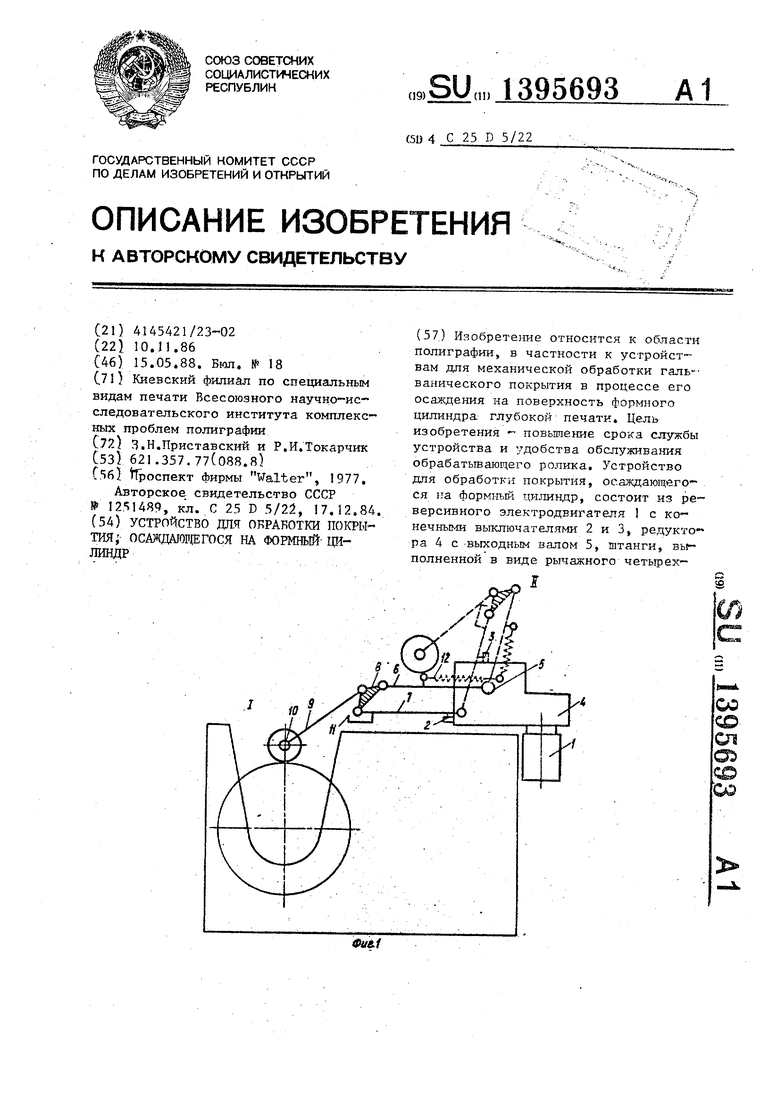

Изобретегше относится к области полиграфии, в частности к устройствам для механической обработки галь-- ванического покрытия в процессе его осаждения на поверхность формного цилиндра глубокой печати. Цель изобретения - повышение срока службы устройства и удобства обслуживания обрабатьтающего ролика. Устройство для обработки покрытия, осаждающего- ся па формный цилиндр, состоит из реверсивного электродвигателя I с конечными вьпшючателями 2 и 3, редукто ра 4 с -выходным валом 5, штанги, выполненной в виде рычажного четырех1 s. СО со сд

1

Изобретение относится к полиграфии, в частности к устройствам для механической обработки гальваническо го покрытия в процессе его осаждения на поверхность формного цилиндра глубокой печати.

Целью изобретения является noBbmie- ние срока службы устройства и удобства обслзпкивания ролика,

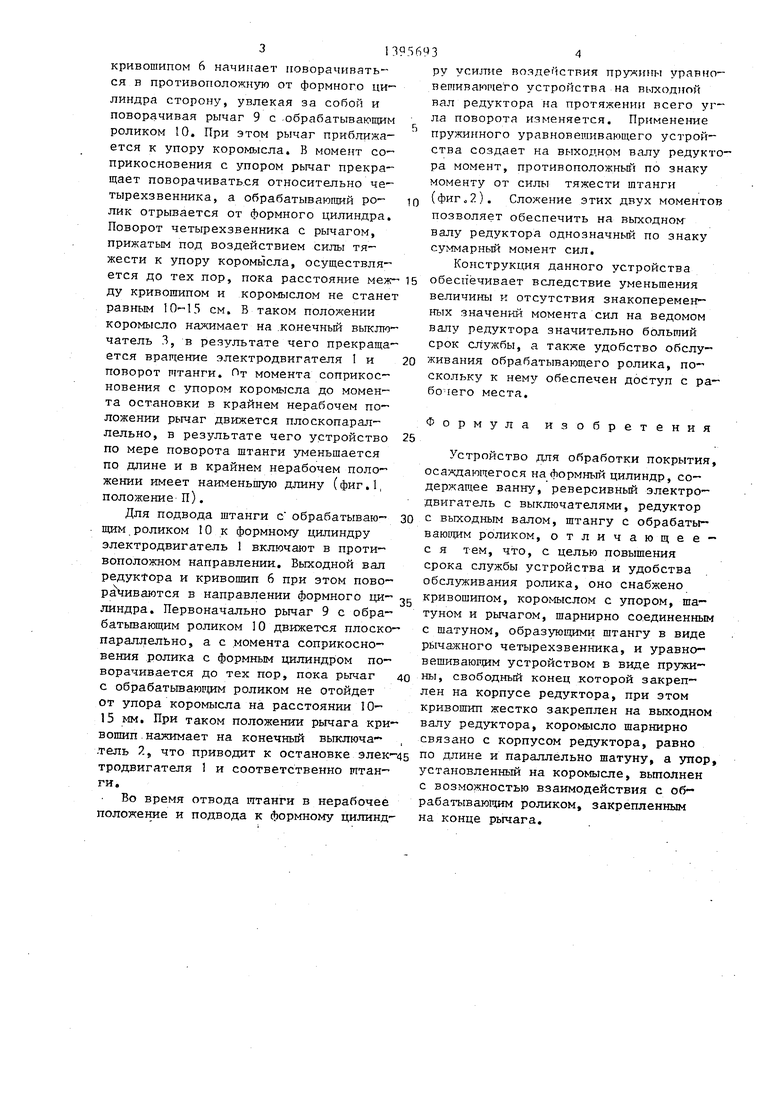

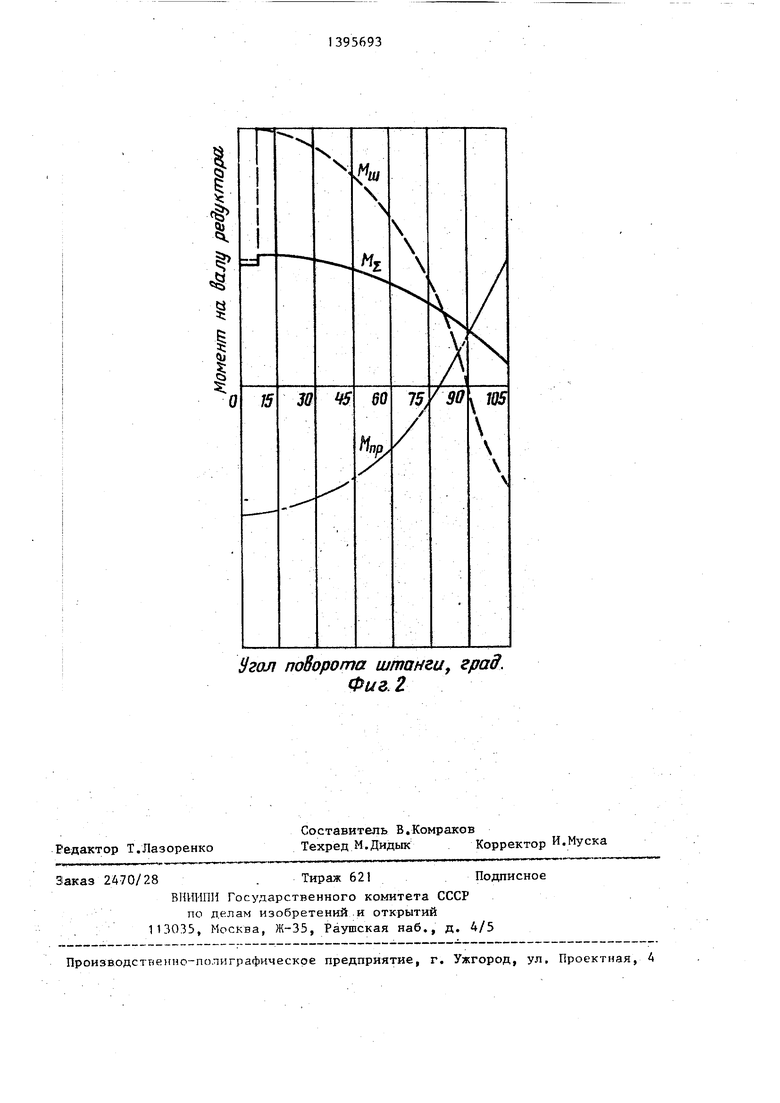

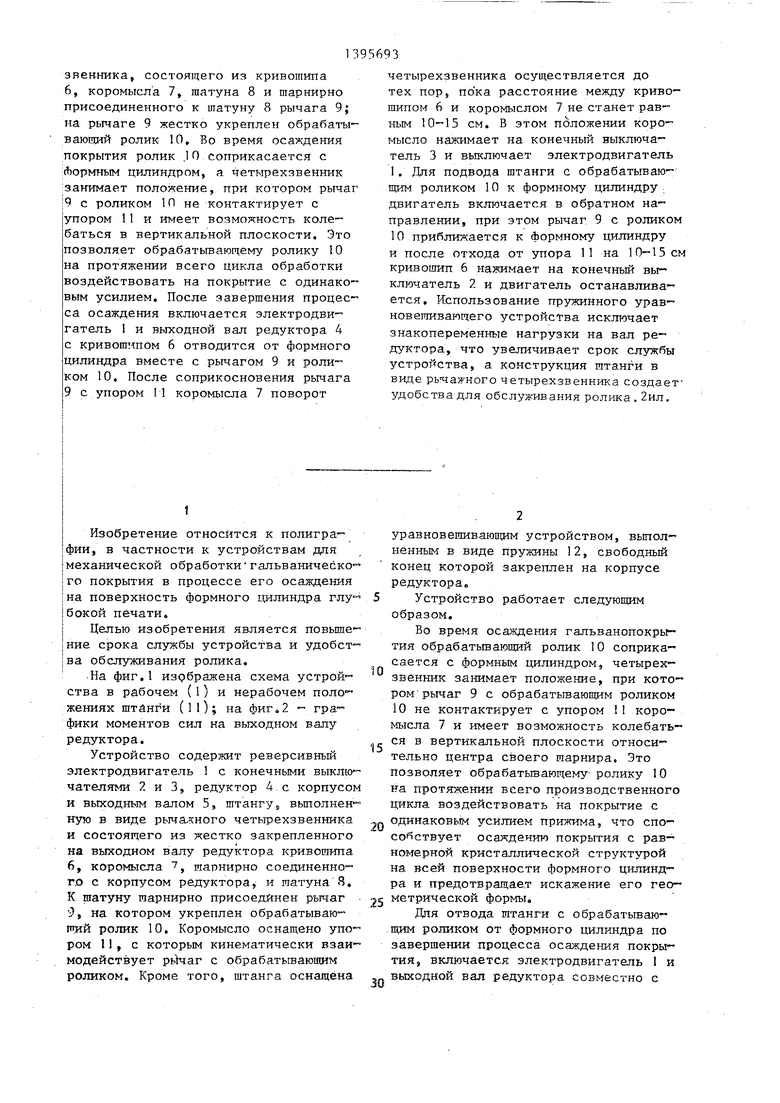

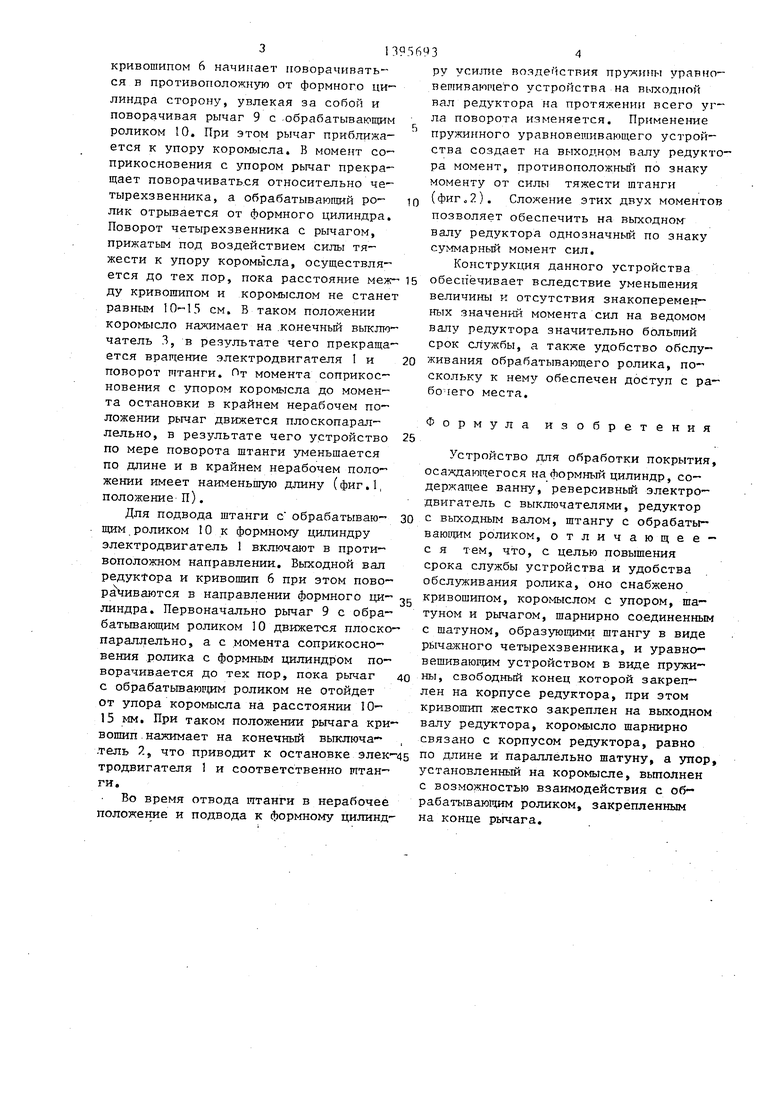

На фиг,1 изображена схема устрой- ства в рабочем ( 1) и нерабочем поло- жениях штанги (П); на фиг.2 - графики моментов сил на выходном валу редуктора.

Устройство содержит реверсивный электродвигатель 1 с конечными выключателями 2 и 3, редуктор 4с корпусом и выходным валом 5, штангу вьшолнен нуго в виде рьгча/кного четырехзвенника и состоящего из жестко закрепленного на выходном валу редуктора кривошипа 6, коромысла 7j иарнирно соединенного с корпусом редуктора, и шатуна 8, К шатуну иарнирно присоединен рьгчаг 9, на котором укреплен обрабатываю- щий ролик 10, Коромысло оснащено упором 11, с которым кинематически взаимодействует pbhiar с обрабатывающим роликом. Кроме того, штанга оснащена

уравновешивающим устройством, выполненным в виде пружины 12, свободный конец которой закреплен на корпусе редуктора

Устройство работает следующем образом.

Во время осаждения гальванопокрытия обрабатьшающий ролик 10 соприкасается с формным цилиндром, четырехзвенник занимает положение, при котором; рьгчаг 9 с oбpaбaтьшaюшJiм роликом 10 не контактирует с упором 11 коромысла 7 и имеет возможность колебаться в вертикальной плоскости относительно центра своего шарнира. Это позволяет обрабатьшающему- ролику 10 на протяжении всего производственного цикла воздействовать на покрытие с

одинаковь)м усилием прижима, что способствует осаждению покрытия с равномерной кристаллической структурой на всей поверхности формного цилиндра и: предотвращает искажение его гео-

метрической формы.

Для отвода штанги с обрабатьшаю- щим роликом от формного цилиндра по завершении процесса осаждения покрытия, включается электродвигатель 1 и

выходной вал редуктора совместно с

3П

кривошипом 6 начинает поворачиваться в противоположную от формного цилиндра сторону, увлекая за собой и поворачивая рычаг 9 с -обрабатывающим роликом 10, При этом рычаг приближается к упору коромысла. В момент соприкосновения с упором рычаг прекращает поворачиваться относительно че- тырехзвенника, а обрабатывающий ролик отрывается от формного цилиндра. Поворот четырехзвенника с рычагом, прижатым под воздействием силы тяжести к упору коромысла, осуществляется до тех пор, пока расстояние между кривошипом и коромыслом не станет равным 10-15 см. В таком положении коромысло нажимает на .конечньй выключатель 3, в результате чего прекращается вращение электродвигателя 1 и поворот пттанги. Пт момента соприкосновения с упором коромысла до момента остановки в крайнем нерабочем положении рычаг движется плоскопараллельно, в результате чего устройство по мере поворота штанги уменьшается по длине и в крайнем нерабочем положении имеет наименьпгую длину (фиг. 1, положение П).

Для подвода штанги с обрабатывающим роликом 10 к формному цилиндру электродвигатель 1 включают в противоположном направлении. Выходной вал редук ора и кривошип 6 при этом поворачиваются в направлении формного цилиндра. Первоначально рычаг 9 с обра- батьшающим роликом 10 движется плоскопараллельно, а с момента соприкосновения ролика с формным цилиндром поворачивается до тех пор, пока рычаг с обрабатьшаюищм роликом не отойдет от упора коромысла на расстоянии 10- 15 мм. При таком положении рычага кри вощип нажимает на конечный выключа -тель 2, что приводит к остановке элек тродвигателя 1 и соответственно ггтан- ги.

Во время отвода штанги в нерабочее положение и подвода к формному цилинд

34

ру усилие воядейстрия пружи гн уравно- вешиваюпего устройства на вьгход)гой вал редуктора на протяжении всего yi ла поворота изменяется. Применение пружинного уравновешивающего устройства создает на выходном валу редуктора момент, противоположньй по знаку моменту от силы тяжести штанги

(фиго2). Сложение этих двух моментов позволяет обеспечить на выходном- валу редуктора однозначньм по знаку суммарный момент сил.

Конструкция данного устройства

обесп ёчивает вследствие уменьшения величины и отсутствия знакопеременных значений момента сил на ведомом валу редуктора значительно больший срок службы, а также удобство обслу-

живания обрабатывающего ролика, поскольку к нему обеспечен доступ с рабочего места.

Формула изобретения

25

Устройство для обработки покрытия, осаждающегося на формный цилиндр, содержащее ванну, реверсивный электродвигатель с выключателями, редуктор

с выходным валом, штангу с обрабаты- зающкм роликом, отличающееся тем, что, с целью повышения срока службы устройства и удобства обслуживания ролика, оно снабжено

кривошипом, коромыслом с упором, шатуном и рычагом, шарнирно соединенным с шатуном, образующими штангу в виде рычажного четырехзвенника, и уравно- вешиваюрщм устройством в виде пружи-

ны, свободный конец которой закреплен на корпусе редуктора, при этом кривошип жестко закреплен на выходном валу редуктора, коромысло шарнирно связано с корпусом редуктора, равно

по длине и параллельно шатуну, а упор, установленный на коромысле, вьшолнен с возможностью взаимодействия с обрабатывающим роликом, закрепленным на конце рычага.

Уга/7 поборота штанги spaff. Фиг.2

Авторы

Даты

1988-05-15—Публикация

1986-11-10—Подача