(54) УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОБЕЗЖИРИВАНИЯ ФОРМНЫХ ЦИЛИНДРОВ ГЛУБОКОЙ ПЕЧАТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для медненияфОРМНыХ цилиНдРОВ глубОКОй пЕчАТи | 1979 |

|

SU846603A1 |

| Привод шаговых перемещений | 1990 |

|

SU1778048A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Полуавтомат для печатания на ампулах | 1958 |

|

SU121801A1 |

| Устройство для выгрузки кормов из башен | 1984 |

|

SU1192716A1 |

| Установка для контактной сварки | 1978 |

|

SU764893A1 |

| Привод к плосковязальной пальчиковой машине | 1958 |

|

SU117804A1 |

| ФОЛЬГОВЫЙ АППАРАТ РОТАЦИОННЫХ ПОЗОЛОТНЫХПРЕССОВ | 1965 |

|

SU167817A1 |

| Устройство для обработки покрытия,осаждающегося на формный цилиндр | 1986 |

|

SU1395693A1 |

| Щечный подпружиненный захват | 1949 |

|

SU96877A1 |

I

Изобретение относится к электрохимической обработке изделий, в частности к оборудованию для электрохимического обезжиривания формных цилиндров глубокой печати.

Известна установка электрохимического обезжиривания металлических изделий, содержащая ванну с электролитом и анод 1.

Недостатком этой установки является отсутствие щетки, удаляющей с поверхности изделия металлические и другие частицы.

Известна установка электрохимического обезжиривания цилиндров глубокой печати, содержащая ванну с электролитом, анод, огибающий погруженную в электролит часть цилиндра, щетку, соединенную с валом, смонтированным на борту ванны с возможностью поворота и осевого возвратно-поступательного перемещения и привод вала щетки.

В этой установке подвод и отвод щетки от обрабатываемого цилиндра производится вручную вращением маховичка, сообщающего посредством червячной передачи поворотное движение валу щетки. Осевое возвратно-поступательное перемещение этот вал получает от электродвигателя посредством другого передаточного механизма 2.

Недостатком известной установки является невозможность автоматизации процессов загрузки и выгрузки цилиндров различных диаметров, так как отвод щетки производится вручную. Кроме того, выгрузка цилиндра из ванны при неотведенной щетке может привести к ее поломке. Крайнее положение щетки при подводе к цилиндру 0 определяется величиной его диаметра, а это не позволяет однозначно определить положение конечного выключателя при введении электрического привода.

Цель изобретения - автоматизация процессов загрузки и выгрузки цилиндров разs личных диаметров.

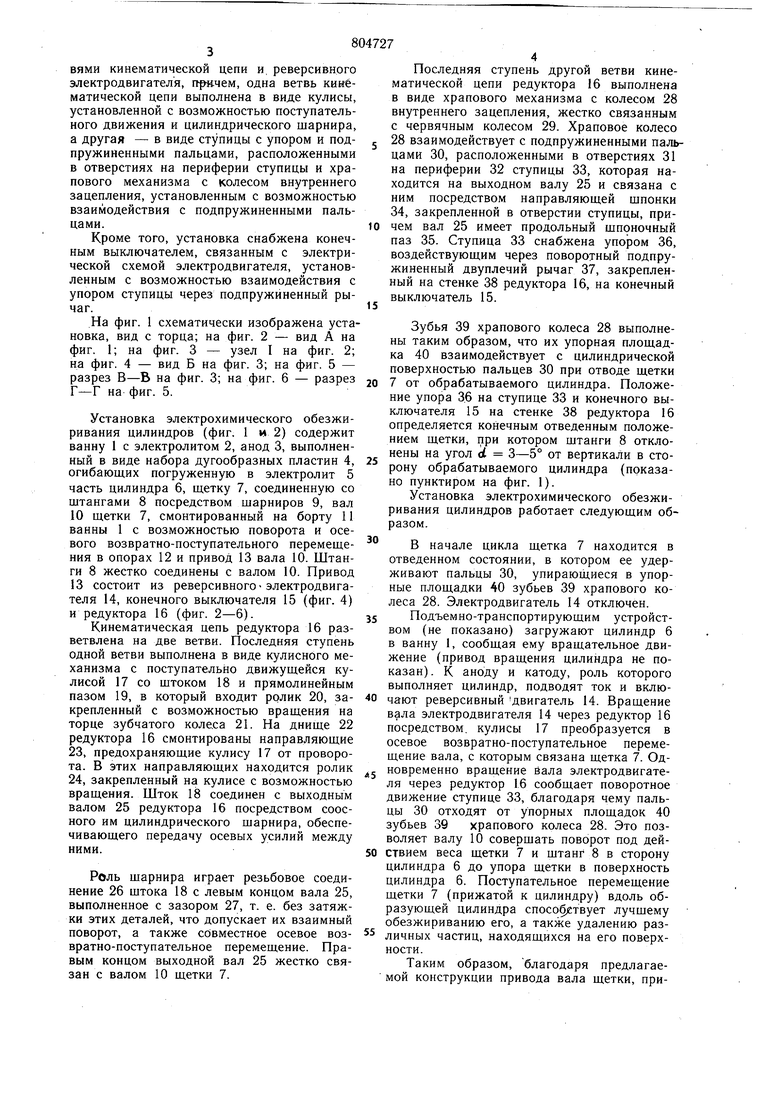

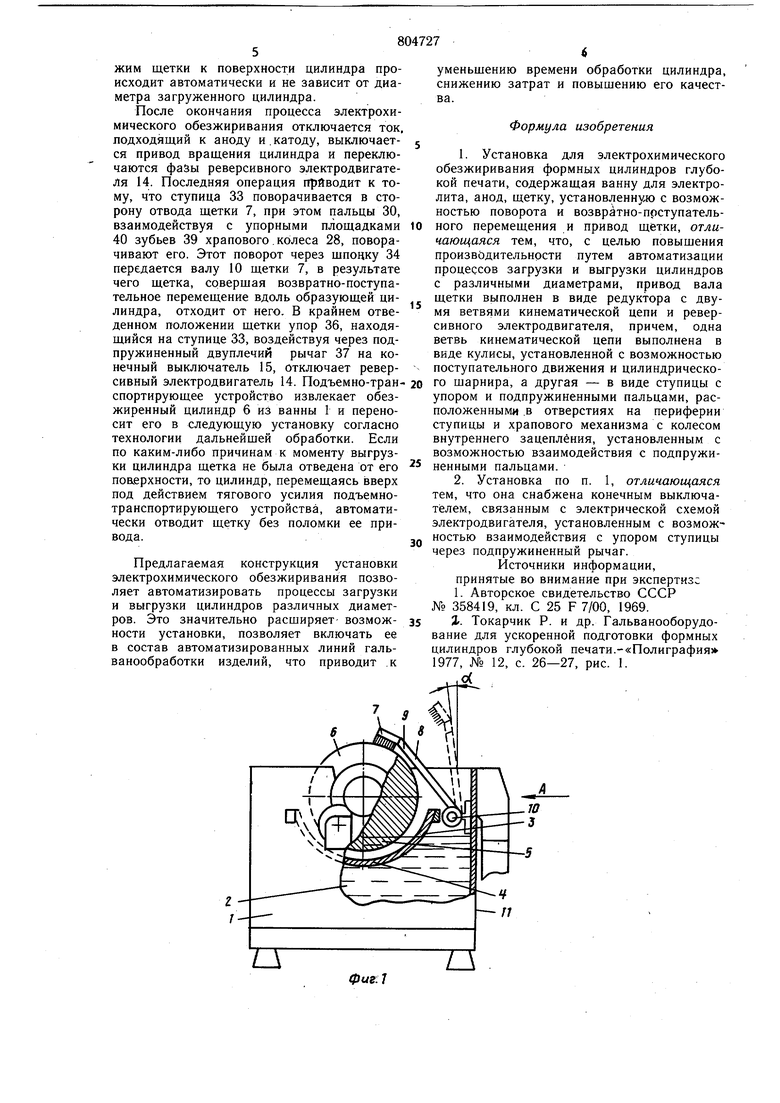

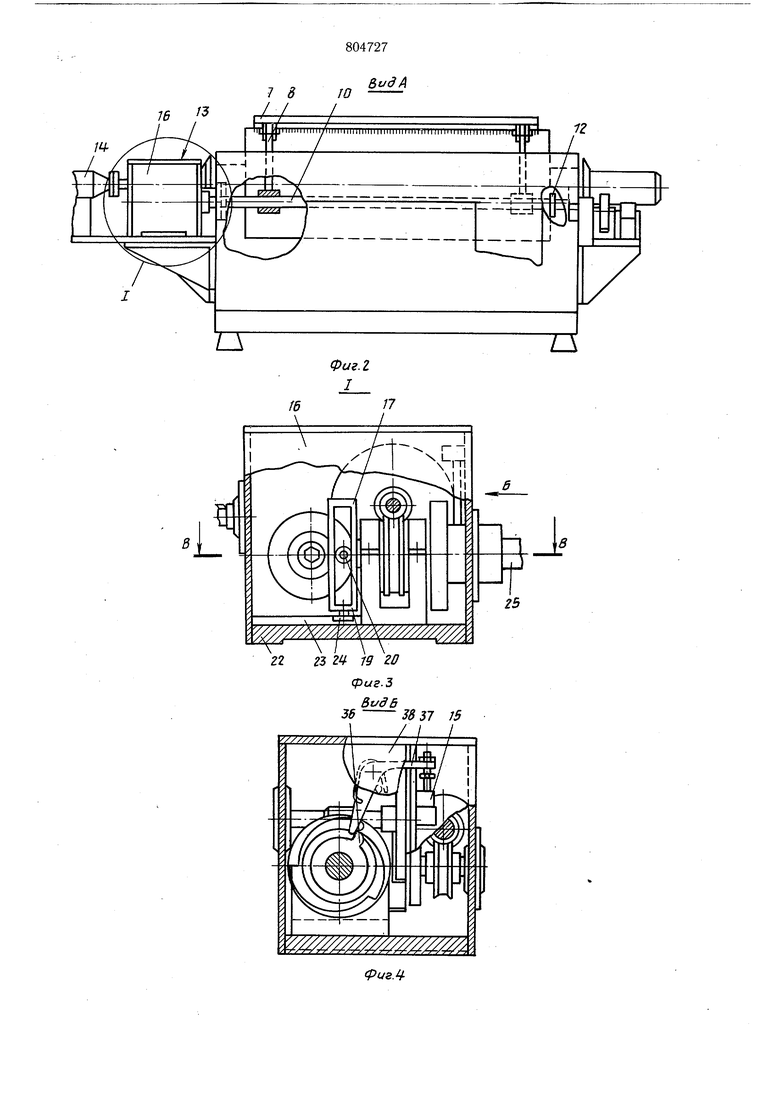

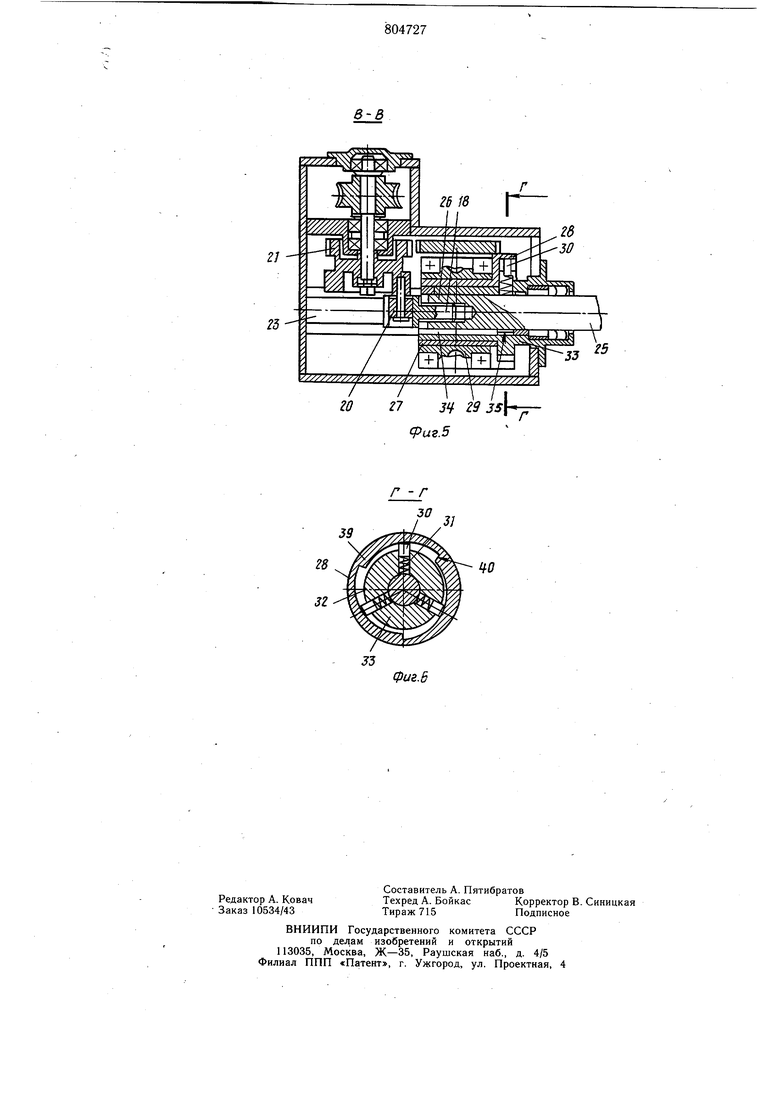

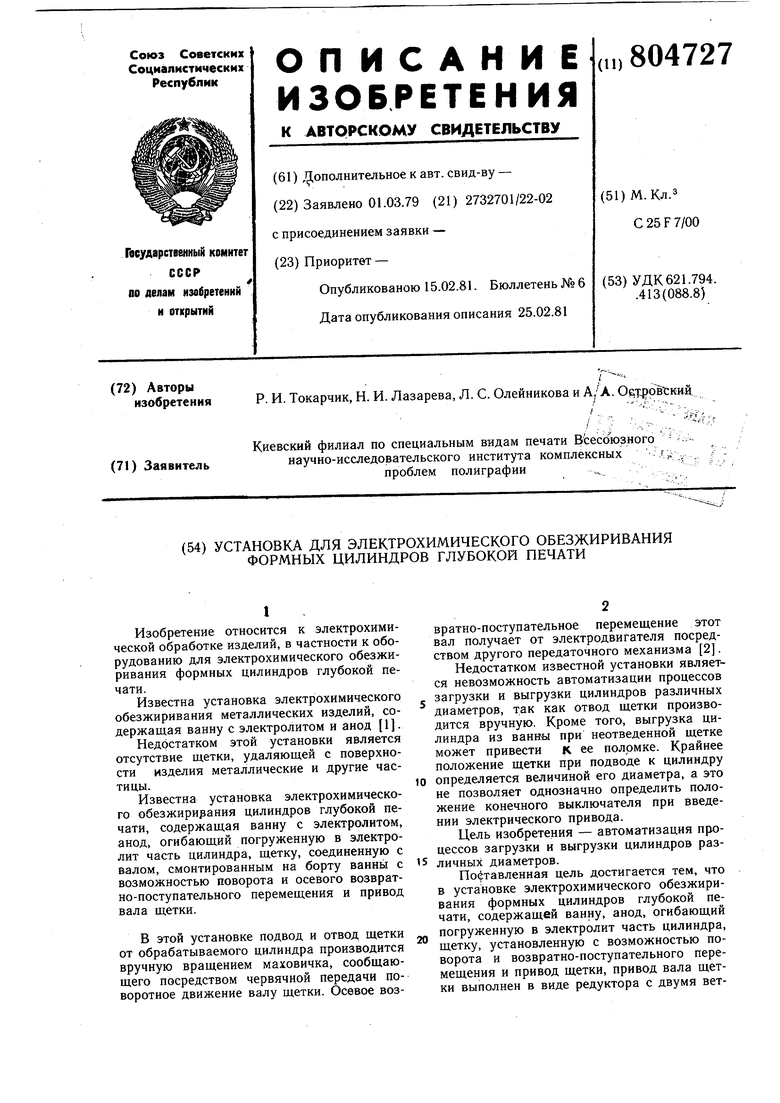

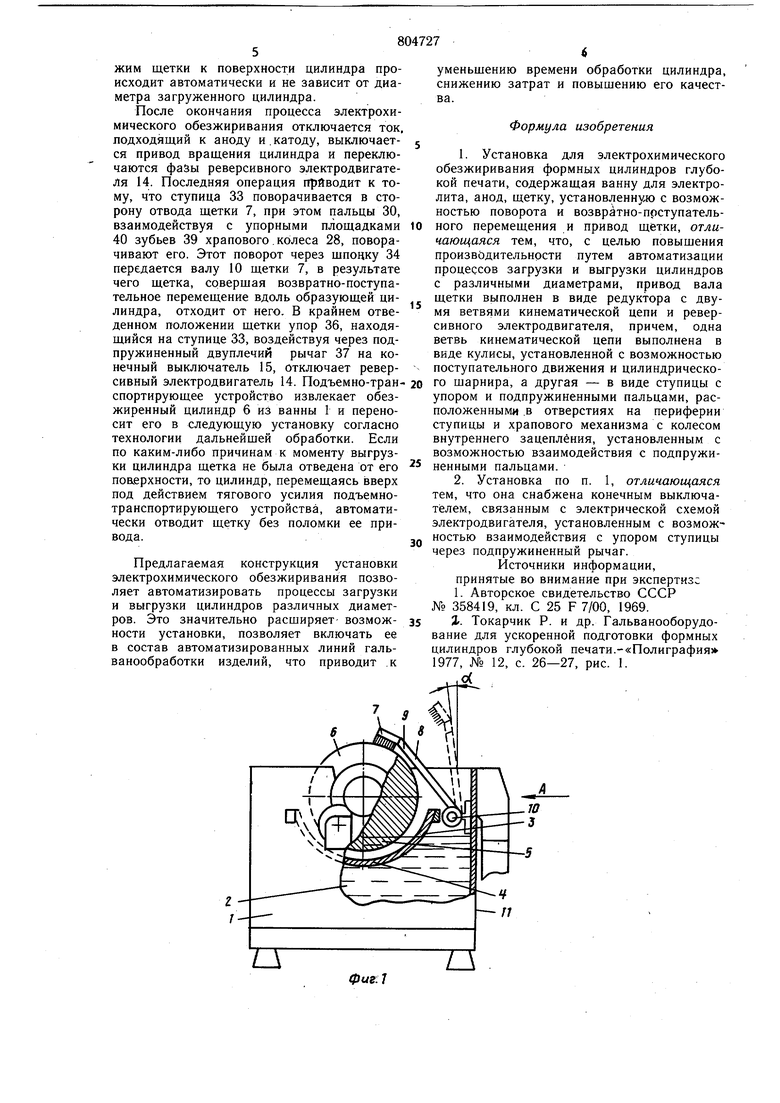

Поставленная цель достигается тем, что в установке электрохимического обезжиривания формных цилиндров глубокой nej чати, содержащей ванну, анод, огибающий погруженную в электролит часть цилиндра, щетку, установленную с возможностью поворота и возвратно-поступательного перемещения и привод щетки, привод вала щетки выполнен в виде редуктора с двумя ветвями кинематической цепи и, реверсивного электродвигателя, ггрйчем, одна ветвь киьгёматической цепи выполнена в виде кулисы, установленной с возможностью поступательного движения и цилиндрического шарнира, а другая - в виде ступицы с упором и подпружиненными пальцами, расположенными в отверстиях на периферии ступицы и храпового механизма с колесом внутреннего зацепления, установленным с возможностью взаимодействия с подпружиненными пальцами. Кроме того, установка снабжена конечным выключателем, связанным с электрической схемой электродвигателя, установленным с возможностью взаимодействия с упором ступицы через подпружиненный рычаг. На фиг. 1 схематически изображена установка, вид с торца; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - разрез Г-Г на фиг. 5. Установка электрохимического обезжиривания цилиндров (фиг. 1 и 2) содержит ванну 1 с электролитом 2, анод 3, выполненный в виде набора дугообразных пластин 4, огибающих погруженную в электролит 5 часть цилиндра 6, щетку 7, соединенную со щтангами 8 посредством шарниров 9, вал 10 щетки 7, смонтированный на борту 11 ванны 1 с возможностью поворота и осевого возвратно-поступательного перемещения в опорах 12 и привод 13 вала 10. Штанги 8 жестко соединены с валом 10. Привод 13 состоит из реверсивногоэлектродвигателя 14, конечного выключателя 15 (фиг. 4) и редуктора 16 (фиг. 2-6). Кинематическая цепь редуктора 16 разветвлена на две ветви. Последняя ступень одной ветви выполнена в виде кулисного механизма с поступательно движущейся кулисой 17 со штоком 18 и прямолинейным пазом 19, в который входит ролик 20, закрепленный с возможностью вращения на торце зубчатого колеса 21. На днище 22 редуктора 16 смонтированы направляющие 23,предохраняющие кулису 17 от проворота. В этих направляющих находится ролик 24,закрепленный на кулисе с возможностью вращения. Шток 18 соединен с выходным валом 25 редуктора 16 посредством соосного им цилиндрического шарнира, обеспечивающего передачу осевых усилий между ними. Роль шарнира играет резьбовое соединение 26 щтока 18 с левым концом вала 25, выполненное с зазором 27, т. е. без затяжки этих деталей, что допускает их взаимный поворот, а также совместное осевое возвратно-поступательное перемещение. Правым концом выходной вал 25 жестко связан с валом 10 щетки 7. Последняя ступень другой ветви кинематической цепи редуктора 16 выполнена в виде храпового механизма с колесом 28 внутреннего зацепления, жестко связанным с червячным колесом 29. Храповое колесо 28 взаимодействует с подпружиненными пальцами 30, расположенными в отверстиях 31 на периферии 32 ступицы 33, которая находится на выходном валу 25 и связана с ним посредством направляющей шпонки 34, закрепленной в отверстии ступицы, причем вал 25 имеет продольный щпоночный паз 35. Ступица 33 снабжена упором 36, воздействующим через поворотный подпружиненный двуплечий рычаг 37, закрепленный на стенке 38 редуктора 16, на конечный выключатель 15. Зубья 39 храпового колеса 28 выполнены таким образом, что их упорная площадка 40 взаимодействует с цилиндрической поверхностью пальцев 30 при отводе щетки 7 от обрабатываемого цилиндра. Положение упора 36 на ступице 33 и конечного выключателя 15 на стенке 38 редуктора 16 определяется конечным отведенным положением щетки, при котором штанги 8 отклонены на угол а 3-5° от вертикали в сторону обрабатываемого цилиндра (показано пунктиром на фиг. 1). Установка электрохимического обезжиривания цилиндров работает следующим образом. В начале цикла щетка 7 находится в отведенном состоянии, в котором ее удерживают пальцы 30, упираюидиеся в упорные площадки 40 зубьев 39 храпового колеса 28. Электродвигатель 14 отключен. Подъемно-транспортирующим устройством (не показано) загружают цилиндр 6 в ванну 1, сообщая ему вращательное движение (привод вращения цилиндра не показан) . К аноду и катоду, роль которого выполняет цилиндр, подводят ток и включают реверсивный -двигатель 14. Вращение вала электродвигателя 14 через редуктор 16 посредством, кулисы 17 преобразуется в осевое возвратно-поступательное перемещение вала, с которым связана щетка 7. Одновременно вращение йала электродвигателя через редуктор 16 сообщает поворотное движение ступице 33, благодаря чему пальцы 30 отходят от упорных площадок 40 зубьев 39 храпового колеса 28. Это позволяет валу 10 соверщать поворот под действием веса щетки 7 и щтанг 8 в сторону цилиндра 6 до упора щетки в поверхность цилиндра 6. Поступательное перемещение щетки 7 (прижатой к цилиндру) вдоль образующей цилиндра способствует лучшему обезжириванию его, а также удалению различных частиц, находящихся на его поверхности. Таким образом, благодаря предлагаемой конструкции привода вала щетки, прижим щетки к поверхности цилиндра происходит автоматически и не зависит от диаметра загруженного цилиндра. После окончания процесса электрохимического обезжиривания отключается ток, подходящий к аноду и. катоду, выключается привод вращения цилиндра и переключаются фааы реверсивного электродвигателя 14. Последняя операция приводит к тому, что ступица 33 поворачивается в сторону отвода щетки 7, при этом пальцы 30, взаимодействуя с упорными площадками 40 зубьев 39 храпового.колеса 28, поворачивают его. Этот поворот через щпонку 34 передается валу 10 щетки 7, в результате чего щетка, соверщая возвратно-поступательное перемещение вдоль образующей цилиндра, отходит от него. В крайнем отведенном положении щетки упор 36, находящийся на ступице 33, воздействуя через подпружиненный двуплечий рычаг 37 на конечный выключатель 15, Отключает реверсивный электродвигатель 14. Подъемно-транспортирующее устройство извлекает обезжиренный цилиндр 6 из ванны 1 и переносит его в следующую установку согласно технологии дальнейщей обработки. Если по каким-либо причинам к моменту выгрузки цилиндра щетка не была отведена от его поаерхности, то цилиндр, перемещаясь вверх под действием тягового усилия подъемнотранспортирующего устройства, автоматически отводит щетку без поломки ее привода. Предлагаемая конструкция установки электрохимического обезжиривания позволяет автоматизировать процессы загрузки и выгрузки цилиндров различных диаметров. Это значительно расщиряет- возможности установки, позволяет включать ее в состав автоматизированных линий гальванообработки изделий, что приводит .к уменьщению времени обработки цилиндра, снижению затрат и повыщению его качества. Формула изобретения 1. Установка для электрохимического обезжиривания формных цилиндров глубокой печати, содержащая ванну для электролита, анод, щетку, установленную) с возможностью поворота и возвратно-прступательного перемещения и привод щетки, отличающаяся тем, что, с целью повыщения производительности путем автоматизации процессов загрузки и выгрузки цилиндров с различными диаметрами, привод вала щетки выполнен в виде редуктора с двумя ветвями кинематической цепи и реверсивного электродвигателя, причем, одна ветвь кинематической цепи выполнена в виде кулисы, установленной с возможностью поступательного движения и цилиндрического щарнира, а другая - в виде ступицы с упором и подпружиненными пальцами, расположенными .в отверстиях на периферии ступицы и храпового механизма с колесом внутреннего зацепления, установленным с возможностью взаимодействия с подпружиненными пальцами. 2. Установка по п. 1, отличающаяся тем, что она снабжена конечным выключат елем, связанным с электрической схемой электродвигателя, установленным с возможностью взаимодействия с упором ступицы через подпружиненный рычаг. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 358419, кл. С 25 F 7/00, 1969. 1. Токарчик Р. и др. Гальванооборудование для ускоренной подготовки формных цилиндров глубокой печати.-«Полиграфия 1977, № 12, с. 26-27, рис. 1. x///////y //Y// 22 23 24- 19 20 36 38 37 фиг.З BtJdB / I

(ригЛ 15 I

21

25

39

Г

гв

JV 29

Риг.5

Авторы

Даты

1981-02-15—Публикация

1979-03-01—Подача