1

Изобретение относится преимущественно к станкам, предназначенным для обработки пера и прикомлевых участков лопаток, газотурбинных двигателей н может быть использовано в авиационнор, судостроительной и энергомашиностроительной промышленностях.

Известен ленточно-шлифовальный станок для обработки прикомлевых участков лопаток газотурбинных двигателей по методу копирования, содержащий копир, лентопротяжный механизм с нриводом поперечного перемещения ленты, механизм подачи на врезания с датчиком окончания подачи и механизмом настройки глубины съема припуска {.

Недостатком станка является невозможность обработать за один установ всю лопатку, включая прикомлевой участок и перо.

Цель изобретения - повышение технологических возможностей станка, т. е. обеспечение возможности обработки всего пера совместно с прикомлевым участком, включая полку и радиусную поверхность сопряжения пера с полкой.

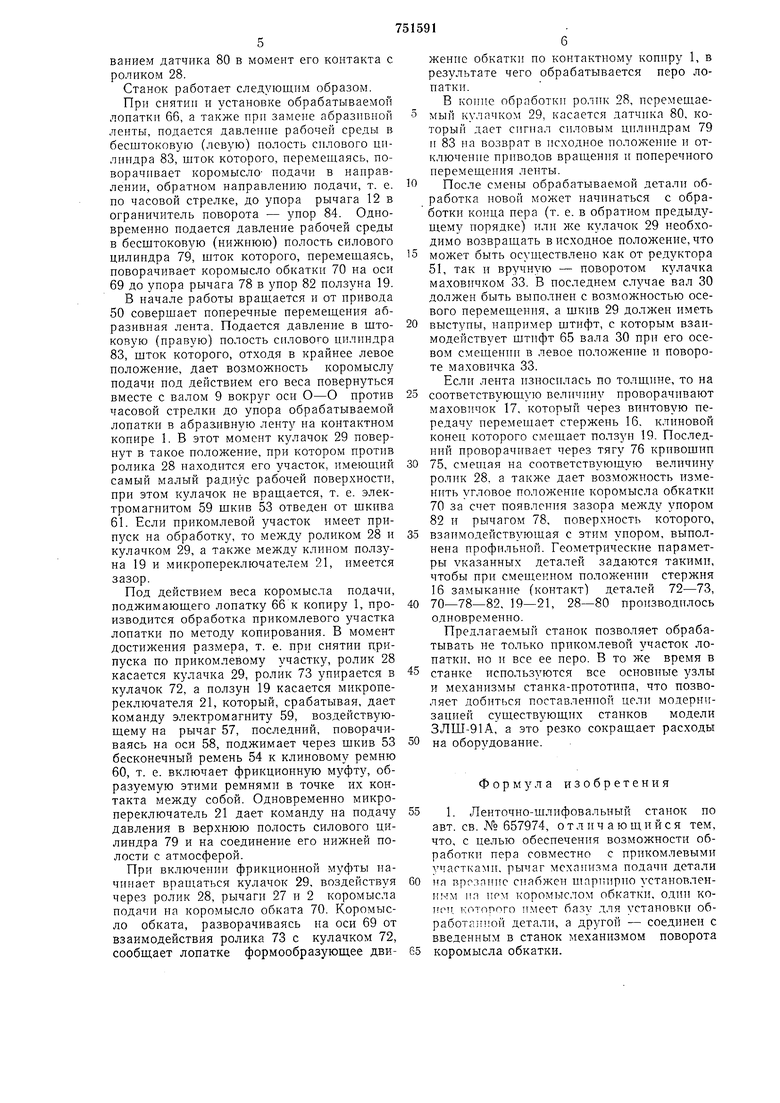

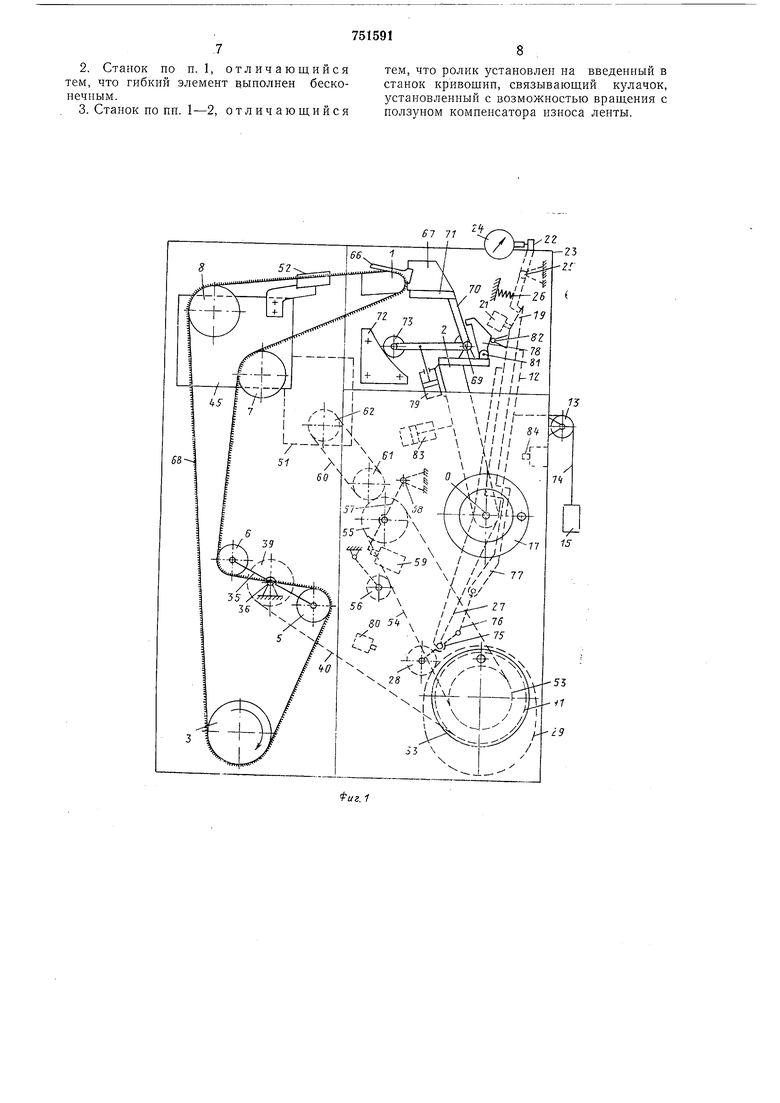

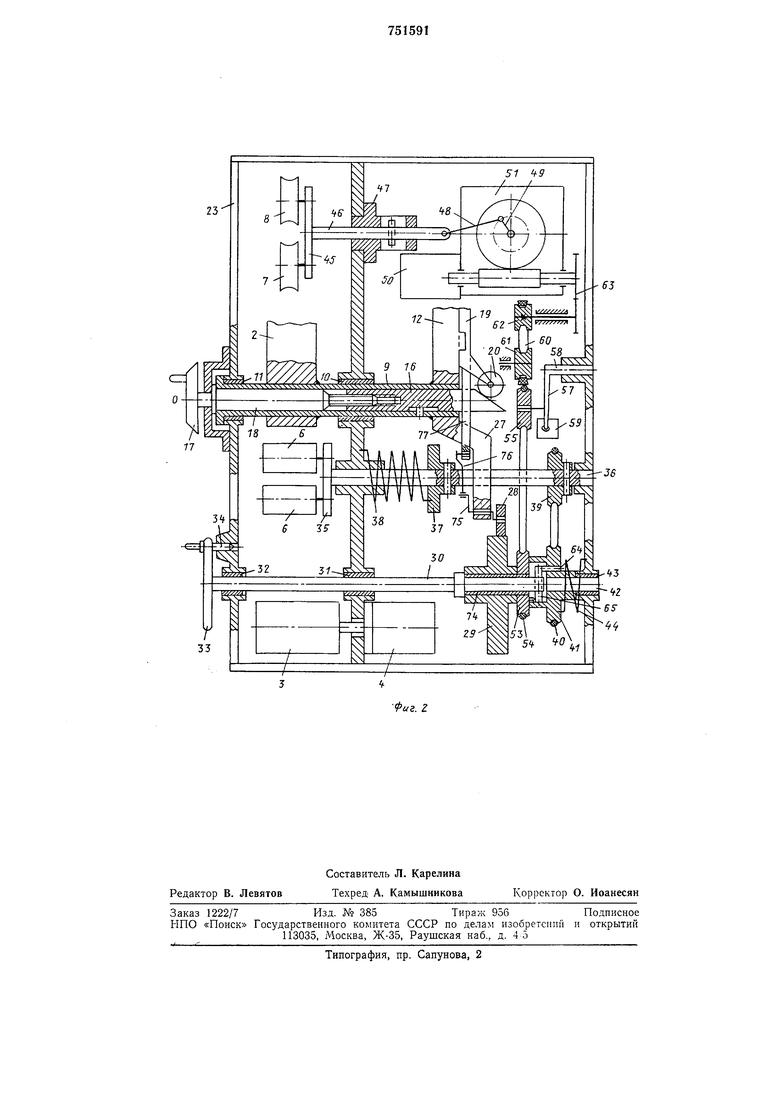

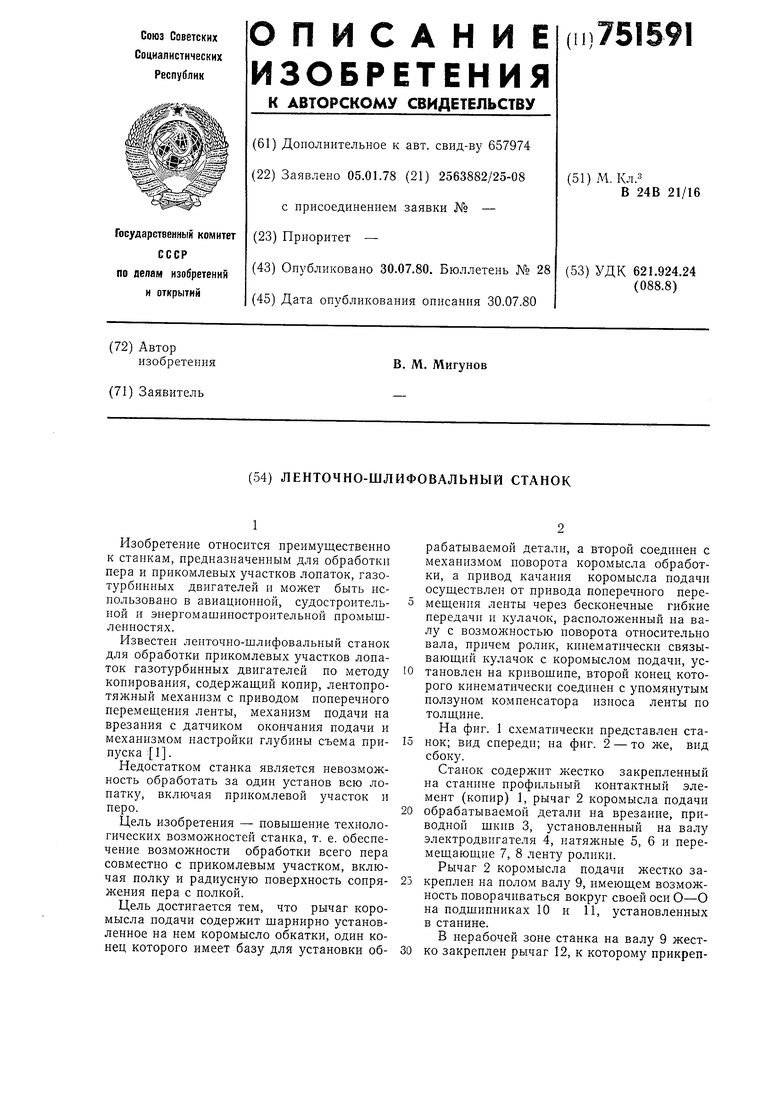

Цель достигается тем, что рычаг коромысла подачи содержит шарнирно установленное на нем коромысло обкатки, один конец которого имеет базу для установки обрабатываемой деталн, а второй соединен с механизмом поворота коромысла обработки, а привод качания коромысла подачи осуществлен от привода поперечного пере5 мещення ленты через бесконечные гибкие передачи и кулачок, расположенный на валу с возможностью поворота относительно вала, причем ролик, кинематически связывающий кулачок с коромыслом подачи, ус10 тановлен на крнвошипе, второй конец которого кинематически соединен с упомянутым ползуном компенсатора износа ленты по толщине. На фиг. 1 схематически представлен ста15 нок; вид спереди; на фиг. 2 - то же, вид сбоку.

Станок содержит жестко закрепленный на станине профильный контактный элемент (копир) 1, рычаг 2 коромысла подачи

20 обрабатываемой детали на врезание, приводной щкив 3, установленный на валу электродвигателя 4, натял ные 5, 6 и перемещающие 7, 8 ленту ролики. Рычаг 2 коромысла подачи жестко закреплен на нолом валу 9, имеющем возможность поворачиваться вокруг своей оси О-О на подшипниках 10 и 11, установленных в станине.

В нерабочей зоне станка на валу 9 жест30 ко закреплен рычаг 12, к которому прикреплен перекинутый через ролик 13 трос 14, несущий груз (противовес) 15, величиной которого регулируется усилие иоджима обрабатываемой лоиатки к ленте с коииром 1.

Внутри полого вала 9 устаиовлен иодвижный стержень 16 с клином на конце, неремещаемый с помощью маховичка 17, закрепленного на винте 18, взаимодействующего со стержнем 16.

На рычаге 12 в направляющих установлен ползун 19, одним концом сиабженный роликом 20, взаимодействующим с клином стержня 16, а вторым - клиновым - с микропереключателем (датчиком) 21 и коромыслом 22, взаимодействующим с закрепленным на станине 23 индикатором перемещения 24.

Коромысло 22, имеющее возможность поворачиваться вокруг оси 25, устаиовлениой на станине, поджимается к клину ползуна 19 пружиной 26.

На полом валу 9 жестко закреплен рычаг 27, несущий ролик 28, взаимодействующий с кулачком 29, установленном на валу 30, имеющем возможность поворачиваться в нодшипниках 31 и 32. Поворот вала 30 осуществляется вручную маховичком 33, фиксация которого производится штифтом 34.

Натяжные ролики 5 и 6 установлены на коромысле 35, жестко закрепленном на валу 36, имеющем возможность поворачиваться вокруг своей оси. С валом 36 через диск 37 соединен одип конец пружииы 38, второй конец которой закреплен на корнусе станины. На валу 36 жестко закреплен шкив 39, который, охватывает закрепленный на нем трос 40, второй конец которого закреплен на щкиве 41, установленном на валу 42, имеющем возможность поворачиваться в подшипниковой опоре 43. Натяжение троса 40 осуществлено пружиной 44, одпн конец которой закреплен на станине, а второй на шкиве 41.

Сообщающие ленте поперечные перемещения ролики 7 и 8 установлены на плите 45, закрепленной на ползуне 46, имеющем возможность перемещаться в направляющей втулке 47, закрепленной на станине. С ползуном 46 шарнирио соедииен шатун 48, перемещаемый кривошипом 49, вращеине которого ироизводится электродвигателем 50 через редуктор 51. На плите 45 закреплены также желобки 52 с бортами, перемещающие ленту синхронно с ролнками.

С кулачком 29 жестко соединен шкив 53, охватываемый бесконечным гнбкпм ремнем 54, перекинутым через ролик 55. Натяжение гибкого ремня 54 осуществлено роликом 56, установленным на натяжном устройстве (на чертеже условно изображено в виде рычага).

Ось вращения ролика 55 закреплена иа рычаге 57, имеющем возможность поворачиваться на оси 58, устаиовленной в подшипниковой опоре.

Поворот рычага 57 на оси 58 осуп ествляется с помощью электромагнита 59, управляемого сигналом датчнка 21. С ремнем 54 взаимодействует гибкий (клиновой) ремень 60, установленный на шкивах 61 и 62. Привод шкива 62 осуществлен через нередачу 63 от редуктора 51 привода механизма поперечного перемещения ленты. Вал 30 кинематически связан со шкивом

41 через занрессованные в них штифты 64 и 65.

Обработка лопатки 66, установленной в базовом приспособлении 67, ироизводится бесконечной абразивной лентой 68, огибающей контактный копир 1, приводной шкив 3, натяжные 5, 6 и неремещающие 7, 8 ролики. Рычаг 2 коромысла подачи содержит установленное иа нем с иомощью шарнира 69 коромысло обкатки 70, один конец которого

имеет базовую площадку 71 для установки нриспособлення 67 с обрабатываемой лопаткой 66, а второй соединен с механизмом поворота коромысла обкатки, выполненным, нанрнмер, в виде закрепленного на станине

кулачка 72, с которым взаимодействует ролик 73 илеча коромысла обкатки 70.

Привод качаиия рычага 2 осуществлеи от привода иоперечиого иеремещения ленты через бескопечные гибкие ремни 60, 54, а

управление осуществлено электромагнитом 59 и кулачком 29, расположеииым на валу 30 на подшипнике 74 с возможностью новорота относнтельно оси вала (в прототипе кулачок 29 жестко соединен с валом 30).

Ролик 28, связывающий кулачок 29 с рычагом 27 нодачи, установлен иа иоследнем на кривошиие 75, коиец ко:срого кииематически соединен с ползуном 16 компенсатора износа ленты. Кинематическая

связь осуществлена тягой 76, шарнирио соединенной одним концом с кривошипом 75, а вторым с кронштейном 77, закрепленным на ползуне 19. Станок нмеет устройство для замыкания

коромысла обкатки 70 с рычагом нодачи 2, вынолненное в виде упора 78, жестко закренлениого на рычаге 2, и силового цилиндра 79, шток которого шарнирно соедииен с илечом коромысла обката, а корпус

цилиндра закренлен на рычаге 2. Унравленне силовым цилиидром 79 осуществлено от закрепленного на станиие датчнка 80, взаимодействующего в конце обработки с роликом 28.

Упор 78 выполнен в виде рычага, с помощью осн 81 шарнирно установленного на рычаге 2, н взаимодействует с упором 82, закрепленным на ползуне 19.

Станок снабжен закрепленным па станине силовым цилиндром 83, шток которого контактирует с коромыслом подачи, например с рычагом 2 (фиг. 1), рычагами 12 или 27, и закрепленным на станине механическим упором 84, иастроенным на контакт с

рычагами 12 или 2 синхронно со срабатыванием датчика 80 в момент его контакта с роликом 28.

Станок работает следующим образом.

При снятии и установке обрабатываемой лопатки 66, а также при замене абразпвной ленты, подается давленне рабочей среды в бесштоковую (левую) полость силового цилиндра 83, шток которого, иеремешаясь, поворачивает коромысло- подачи в направлении, обратном направлению подачи, т. е. по часовой стрелке, до упора рычага 12 в ограничитель поворота - упор 84. Одновременно подается давление рабочей среды в бесштоковую (нижнюю) полость силового цилиндра 79, шток которого, перемещаясь, поворачивает коромысло обкатки 70 на оси 69 до упора рычага 78 в упор 82 ползуна 19.

В начале работы вращается и от привода 50 совершает поперечные перемещепия абразивная лента. Подается давление в штоковую (правую) полость силового цилиндра 83, шток которого, отходя в крайнее левое положение, дает возможность коромыслу подачи под действием его веса повернуться вместе с валом 9 вокруг оси О-О против часовой стрелки до упора обрабатываемой лопатки в абрааивную ленту па контактном копире 1. В этот момент кулачок 29 повернут в такое положение, при котором против ролика 28 находится его участок, имеющий самый малый радиус рабочей поверхности, при этом кулачок не вращается, т. е. электромагнитом 59 шкив 53 отведен от шкива 61. Если прикомлевой участок имеет припуск на обработку, то между роликом 28 и кулачком 29, а также между клином ползуна 19 и микроиереключателем 21, имеется зазор.

Под действием веса коромысла подачи, поджимающего лопатку 66 к копиру 1, производится обработка прикомлевого участка лопатки по методу копироваиия. В момент достижения размера, т. е. при снятии припуска по прикомлевому участку, ролик 28 касается кулачка 29, ролик 73 упирается в кулачок 72, а ползун 19 касается микропереключателя 21, который, срабатывая, дает команду электромагниту 59, воздействующему на рычаг 57, последний, поворачиваясь на оси 58, поджимает через шкив 53 бесконечный ремень 54 к клиновому ремню 60, т. е. включает фрикционную муфту, образуемую этими ремнями в точке их контакта между собой. Одновременно микропереключатель 21 дает команду на иодачу давления в верхнюю полость силового цилиндра 79 и на соединение его нижней полости с атмосферой.

При включеиии фрикционной муфты начинает вращаться кулачок 29, воздействуя через ролик 28, рычаги 27 и 2 коромысла подачи на коромысло обката 70. Коромысло обката, разворачиваясь на оси 69 от взаимодействия ролика 73 с кулачком 72, сообщает лопатке формообразующее движение обкатки ио контактному копиру 1, в результате чего обрабатывается перо лопатки.

В коипе обработки рол1и 28, псремещаемый кулачком 29, касается датчика 80, который дает сигнал силовым цилиидрам 79 и 83 на возврат в исходное иолон ение и отключенне прпводов вращения и поперечного перемещения лепты.

После смены обрабатываемой детали обработка новой может начинаться с обработки конца пера (т. е. в обратном предыдущему порядке) или же кулачок 29 необходимо возвращать в исходное положение, что

может быть осуи1ествлено как от редуктора 51, так и вручную - поворотом кулачка маховичком 33. В последнем случае вал 30 должен быть выполнен с возможностью осевого перемещения, а щкив 29 должен иметь

выстуиы, например штифт, с которым взаимодействует щтифт 65 вала 30 при его осевом смещении в левое положение и повороте маховичка 33. Если лента износилась по толщине, то на

соответствующую величину проворачивают маховичок 17, который через винтовую передачу перемещает стержень 16, клиновой конец которого смещает ползун 19. Последний проворачивает через тягу 76 кривошип

75, смещая на соответствующую величину ролик 28. а также дает возможность изменить угловое положение коромысла обкатки 70 за счет появления зазора между упором 82 и рычагом 78, поверхность которого,

взаимодействующая с этим упором, выполнена профильной. Геометрические параметры указанных деталей задаются такими, чтобы при смеихенном положении стержня 16 замыкание (контакт) деталей 72-73,

70-78-82, 19-21, 28-80 производилось одновременно.

Предлагаемый станок позволяет обрабатывать не только прикомлевой участок лопатки, но и все ее перо. В то же время в

станке используются все основные узлы и мехаиизмьт станка-прототипа, что позволяет добиться поставленной цели модернизацией существзющих станков модели ЗЛШ-91А, а это резко сокращает расходы

на оборудование.

Формула изобретения

1. Ленточно-щлнфовальный станок ио авт. св. № 657974, отличающийся тем, что, с целью обеспечения возможности обработки пера совместно с прикомлевыми участками, рычаг механизма подачи детали

иа врозпние снабл ен шартшртю установленным ип прм коромыслом обкатки, один коi(Mi которого имеет базу для установки обработанной деталн, а другой - соединен с введенным в станок механизмом поворота

коромысла обкатки.

2.Станок по п. 1, отличающийся тем, что гибкий элемент выполнен бесконечным.

3.Станок по пп. 1-2, отличающийся

тем, что ролик установлен на введенный в станок кривощип, связывающий кулачок, установленный с возможностью вращения с ползуном компенсатора износа ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточношлифовальный станок | 1976 |

|

SU657974A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

, гГ д2

22

/ I т

(

26 19

л:

75 ///,- -

/// 5 V/ /г /V/

61

/

/ТА .-- о

74

/ ; Ч;+-Г

V

«.Ц./

fj

V - , --- v / / /

-53

-/Г

-/.

/.53

23

S5

36

Авторы

Даты

1980-07-30—Публикация

1978-01-05—Подача