ГО

О5

о:

05

ел

: Изобретение относится к прокатному производству и может быть исполь- збвано, например, при горячей прокатке металла на широкополосных станах.

Цепь изобретения - повышение эф- Ф4КТИВНОСТИ охлаждения и экономия ох- л4дителя.

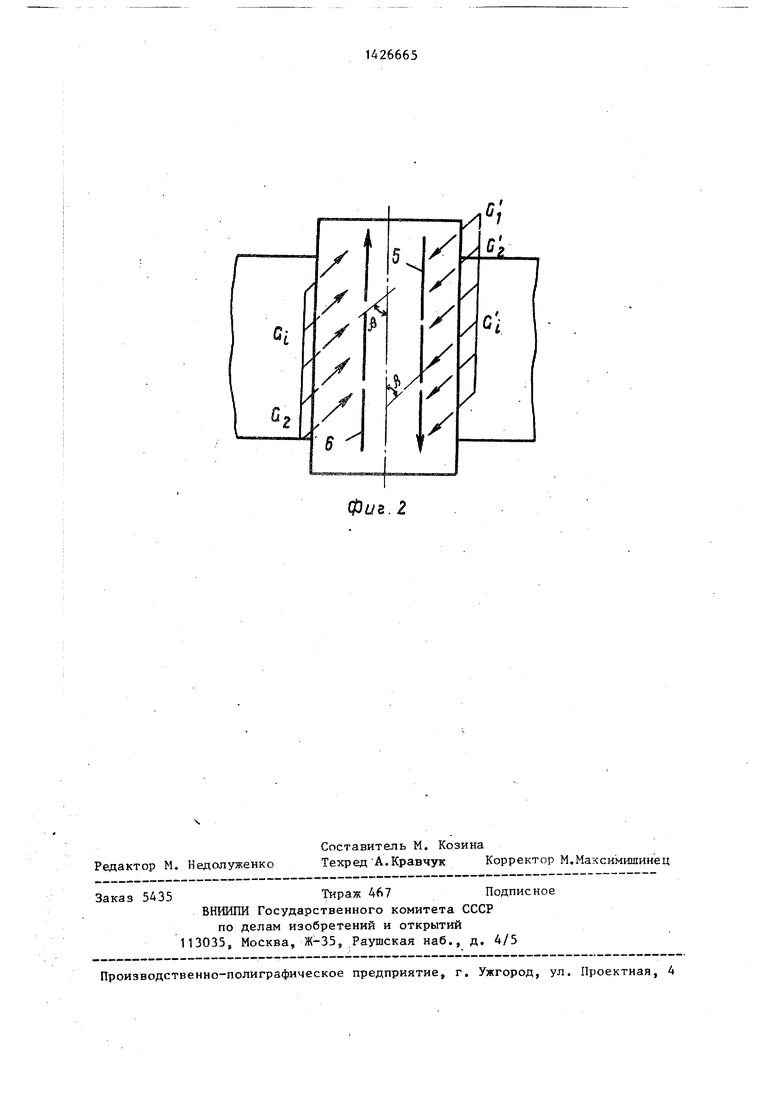

I На фиг. 1 изображена схема подачи охладителя во время прокатки-, наJQ

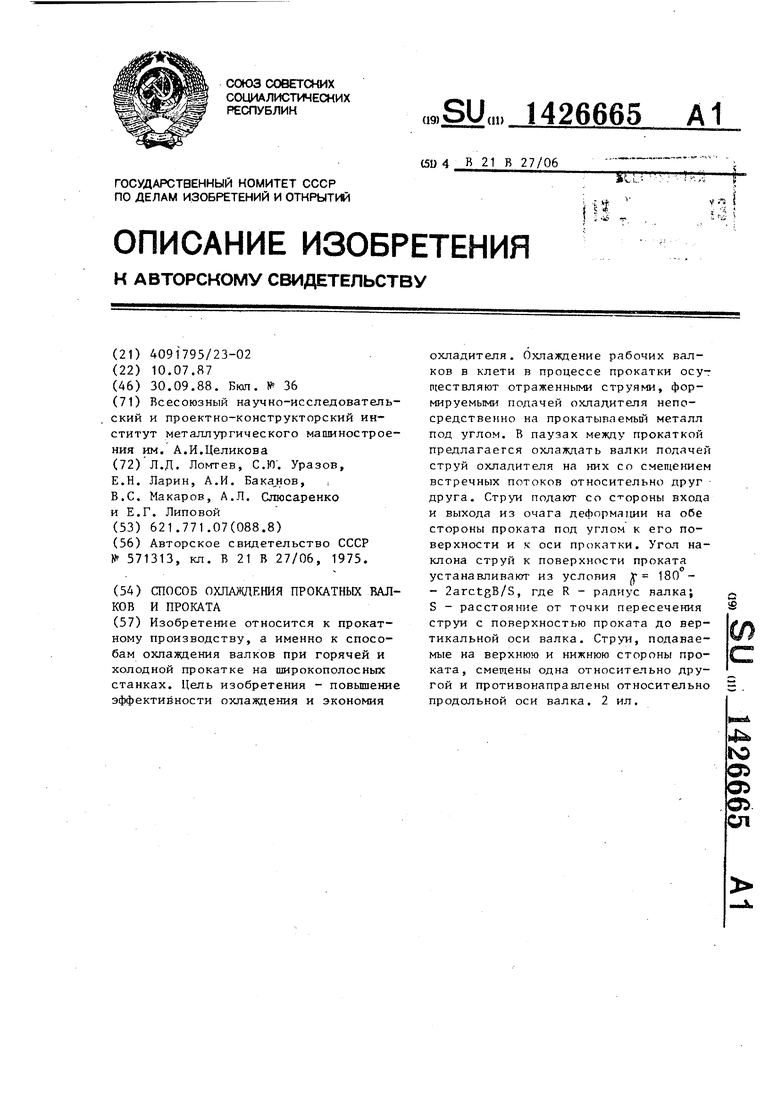

ФИГ. 2 то же, в паузе мелзду прокат- кфй,

Прокатная клеть включает пару рабочих валков К В процессе прокатки с6 стороны входа и выхода полосы 2 J5 и валков 1 на нее сверху и снизу под у лом Y к полосе подают струи охлади- т(шя 3 и 4, которые, отражаясь от по- В1грхности полосы 2, попадают на по-- BiJpxHocTb рабочего валка 1 , охлаждая 20 еЬо. Также струи охладителя 3 и 4 по- под углом к оси валка, в р рзультате чего из них создаются ус- т|ойчивые охла;щагоп(ие потоки 5 и 6, сбывающие поверхности валков. Причем 25 суммарные охпа)ядагог1ие потоки 5 и 6 направлены в противоположные стороны вдоль очага деформации на поверхности Е|алка, создавая равномерное охлажде- йие валка.30

В паузах между прокаткой (прокатываемого металла в клети нет) струи, бхпаждаюгиие верхний рабочий валок, направляются между струями, охлаждающими нижний рабочий валок. ; При изменении диаметра рабочих вал- Ков угол подачи охладителя меняется. Йри увеличении диаметра валка струи охладителя попадают на поверхность валка вместо полосы и подструживаиия полосы не происходит, а уменьшение диаметра валка приводит к увеличению расстояния S (смо фиг.. 1) от точки

35

40

Прокатка велась непрерывно в теудара струи до вертикальной оси, проходящей через центр валка, что умень- дс чение 2 ч. Начальная температура вал- шает интенсивность охлаждения поверх- ка была равна 70 С, температура ох- ности полосы келосредстве-нно передлаждающей змульсии 55 С. Охлаждение

входом- в очаг деформации.валЛов производилось с самого начала

5 0 5 0

5

0

ной оси, проходящей через центр валка,

подбирается из условия свободного попадания струи на полосу, не задевая валка.

Вывод формулы угла подачи струй охладителя, поД которым они подаются- к поверхности прокатываемой полосы, производится из геометрических зависимостей.

Изобретение исключат возможности образования застойной зоны охладителя вдоль очага деформации за счет создания известными и дополнительными потоками охладителя интенсивного отвода тепла от валков в период прокатки металла и в паузах между прокаткой, когда охладитель подается не;посредст- венно на валки. Так как при движении потока охладителя вдоль очага деформации его скоростной напор падает, то для поддержания первоначальной интен- . сивности охлаждения необходимо сохранять первоначальную скорость охлаждающего потока, что достигается установкой в коллекторе ряда сопел.

Опьп-ное опробывание способа проводилось на лабораторном стане.

Стан реверсивный дуо с диаметром валков 300 мм. Прокатывались заготовки из алюминия толгщ ной 40 мм.и дли-ной 370 мм до конечной толщины 6 мм и длины 3,8 м. Охлаждающие коллектора по два на каждый рабочий ват.ок были вьшолнены в виде трубы диаметром 20 мм с соплами с диаметром отверстий 3 мм и расположенными с шагом 40 мм. Угол подачи струй на полосу расчитывался по формуле (1) и бьт установлен равным jf 65 при расстоянии S 100 мм (см. фиг. 1), угол ( равным 50

Прокатка велась непрерывно в тес чение 2 ч. Начальная температура вал- ка была равна 70 С, температура ох- лаждающей змульсии 55 С. Охлаждение

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| Способ охлаждения прокатных валков в процессе прокатки | 1984 |

|

SU1227275A1 |

| Проводка прокатной клети | 1980 |

|

SU858962A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| Способ охлаждения валков клети стана кварто | 1986 |

|

SU1388128A1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

| Способ охлаждения прокатных валков станов горячей прокатки | 1975 |

|

SU571313A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Устройство для охлаждения валков прокатных станов | 1980 |

|

SU908438A1 |

Изобретение относится к прокатному производству, а именно к способам охпаядения валков при горячей и холодной прокатке на широкополосных станках. Цель изобретения - повышение эффективности охлаждения и экономия охладителя. Охлаждение рабочих валков в клети в процессе прокатки осуг ществляют отраженными струями, фор- мируемьн 1И подачей охладит€1ля непосредственно на прокатьшаемьпн металл под углом. В паузах меящу прокаткой предлагается охлаждать валки подячей струй охладителя на них со смещением встречных потоков относительно друг друга. Струи подают со с- ороны входа и выхода из очага деформации на обе стороны проката под углом к его поверхности и к оси прокатки. Угол наклона струй к поверхности проката устанавливают из условия 180 - - 2arctgB/S, где R - радиус валка; S - расстояние от точки пересечения струи с поверхностью проката до вертикальной оси валка. Струи, подаваемые на верхнюю и нижнюю стороны проката, смещены одна относительно другой и противонаправлены относительно продольной оси валка. 2 ил. (О

Для эффективного подстухсивания поверхности полосы непосредственно перед входом в очаг деформации угол| подачи струй охладителя должен изменяться по формуле

180° ;- 2arotg |s град (1)

где R - радиус рабочего валка;

S - расстоя1-ше от точки встречи струи с полосой до вертикальпроцесса прокатки. В течение всего процесса прокатки периодически через каждые 20 мин термопарой замерялась температура сухой поверхности валка перед входом в очаг деформации. В течение всего процесса прокатки эта температура не повышалась кыше 85 С, что соответствует оптимальной температуре валка при прокатке черных и цветных металлов. При прокатке алюминия и его сплавов при этой тем5

пературе наблющается минимальное за- алюминивание валков.

Предлагаемый способ позволяет увеличить срок службы валков на деист- вующих станах, а также повысить эффективность охлаждения за счет использования прокатываемого металла в качестве отражателя струй подаваемого охладителя без применения дополни- тельных средств.

Формула изобретения

Способ охлаждения прокатных валков и проката, включающий подачу струй охладителя во время прокатки и пауз между прокаткой в направлении плоскости прокатки под углом к ней в сторону очага деформации, о т л и - чающийся тем, что, с целью повышения эффективности охлаждения

и экономии охладителя, струи направляют под углом к оси прокатки, а угол наклона струй к плоскости прокатки устанавливают согласно зависимости

)f 180° - 2arctg |,

где J - угол наклона струй к плоскости прокатки; R - радиус валка; S - расстояние от точки пересечения струи с плоскостью прокатки до вертикальной оси валка,

при этом струи, подаваемые со стороны верхнего и нижнего прокатных валков, смещены одна относительно другой, а струи, подаваемые со стороны входа и выхода из очага деформации, противонаправлены относительно продольных осей валков.

ф1/е. ;

Фи5.2

| Способ охлаждения прокатных валков станов горячей прокатки | 1975 |

|

SU571313A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-30—Публикация

1987-07-10—Подача