(5) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ ПРОКАТНЬХ

СТАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения прокатных валков и проката | 1988 |

|

SU1652010A1 |

| Способ непрерывной прокатки двутавровых профилей | 1979 |

|

SU953765A1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВОГО ПРОФИЛЯ ВАЛКОВ | 2001 |

|

RU2191650C1 |

| Способ охлаждения прокатных валков | 1976 |

|

SU621407A1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2255822C1 |

| Способ смазки и охлаждения прокатных валков | 1990 |

|

SU1761322A1 |

| Устройство для периодической прокатки | 1987 |

|

SU1533797A1 |

| Способ охлаждения валков клети стана кварто | 1986 |

|

SU1388128A1 |

1

Изобретение относится к черной металлургии, а именно к устройствам для охлаждения валков прокатных станов горячей прокатки с реверсивным режимом работы, в основном для блюмингов и обжимных станов.

Известно устройство для охлаждения прокатных валков, содержащее разрезные коллекторы с индивидуальным подводом охладителя, причем коллекторы установлены с возможностью поворота вокруг горизонтальной оси, снабжены съемными торцовыми крышками и расположены в шахматном порядке, что позволяет очищать их внутреннюю поверхность от грязи без демонтажа со стана и осуществлять секционное регулирование тепловым профилем прокатных валков .

Недостатком данного устройства является то, что при скове валков прокатываемым металлом происходит поломка валков и устройств для охлаждения валков, что приводит к снижению производительности прокатных станов, снижению стойкости комплекта валков и увеличению времени простоя стана .

Известно также устройство для охлаждения прокатных валков, содержащее коллектор с соплами и патрубок для подвода охладителя, установленный со стороны очага деформации и на выходе металла из валков, причем прокатный валок и коллектор в период деформации подключены к разноименным полюсам источника постоянного напряжения 2 .

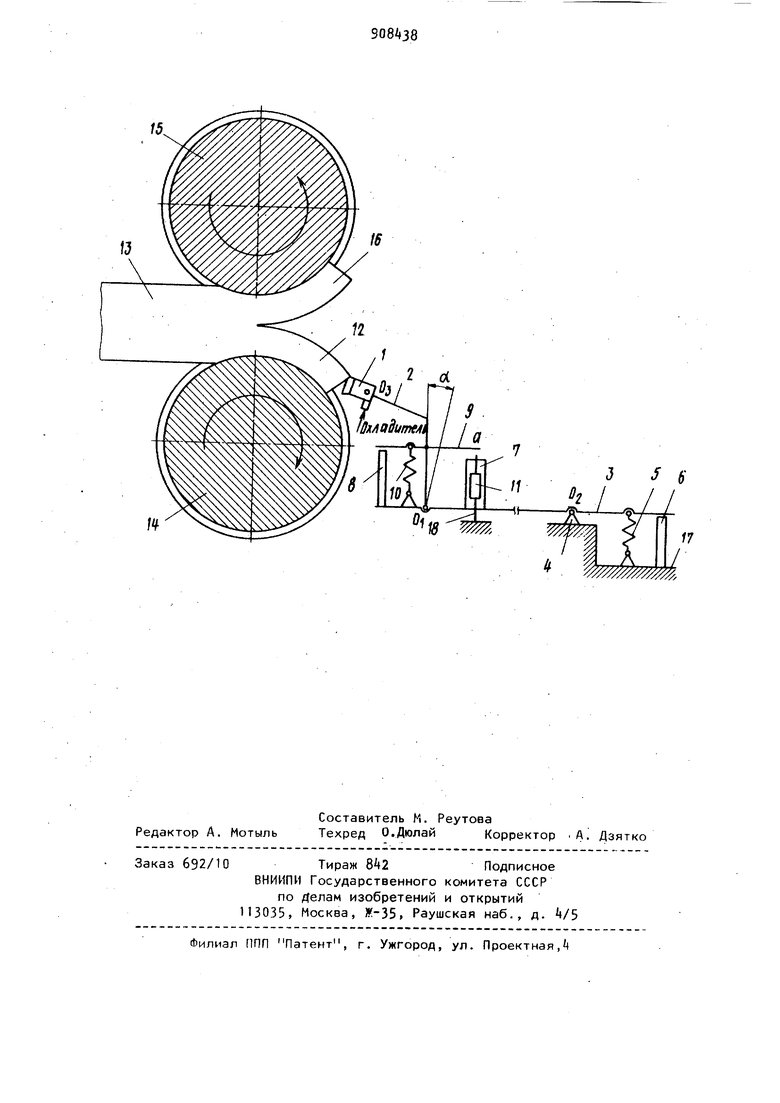

Недостаток устройства заключается в том, что при окове валков прокатываемым металлом происходит поломка валков и устройств для охлаждения валков, увеличивается время прокатки слитков за счет того, что возрастает время, затрачиваемое на реверс прокатываемого металла при расщеплении переднего конца, на которое влияют субьективные качества оператора, а также, ввиду невозможности точно установить момент начала оков валков, особенно при окове с задней стороны клети, когда оператор не ви дит конца прокатываемого металла, снижение производительности прокатного стана, снижение стойкости комплекта валков и увеличение времени простоя стана. Цель изобретения - предотвращени поломок прокатных валков и устройст охлаждения, сокращения времени прос тоя стана и повышения стойкости ком плекта валков, увеличение производи тельности стана. Поставленная цель достигается тем, что устройство для охлаждения валков прокатных станов с реверсивным режимом работы, включающее коллектор и патрубок для подвода охладителя, снабжено рычагом, шарнирно установленным на оси и содержащим упоры остановки и упор реверса и тягой, на которой закреплен коллектор, выполненной с двумя плечами и шарнирно установленной на рычаге, причем одно плечо тяги подпружинено к рычагу и взаимодействует с упором остановки, другое же взаимодействуе с упором реверса, при этом рычаг также выполнен с двумя плечами,одно из которых (наиболее удаленное от валка) подпружинено к основанию и взаимодействует с вторымупором остановки, установленным на основании Оковывание прокатных валков прои ходит за счет расщепления переднего конца прокатываемого металла при захвате его валками на два уса в вертикальной плоскости, которое происходит за счет неравномерной деформации металла по высоте в процессе прокатки, возникающей вследствие того, что в разных зонах метаЯпа по высоте имеется различное сопротивление деформации (температура, поверхностный наклеп, ликвация, исскуственная многослойность полосы - биметалл, действие подпирающих сил трения и др.). На чертеже схематично изображено устройство для охлаждения валков прокатных станов-. Для упрощения на чертеже показано только одно устройство для охлаждения нижнего валка, расположенное со стороны выхода прокатываемого металла из очага деформации. Коллектор 1 установлен на тяге 2, второй конец которой шарнирно закреплен на плече рычага 3, шарнирно установленного на основании ), причем одно плечо рычага 3 подпружинено пружиной 5 к упору 6, а на другом плече рычага 3 в месте соединения с тягой 2 установлены с двух сторон . ее упоры 7 и 8, к одному из которых тяга 2 одним концом поперечины 9 контактирует с пружиной 10, а другим концом с упором 7, снабженным датчиком 1 1 . Тяга 2 с коллектором 1 имеет возможность отклоняться в в еотикальной плоскости от первоначально установленного положения на угол oi вокруг оси О,, который выбирается с таким расчетом, чтобы расщепленная нижняя полоса 12 прокатываемого металла 13 не смогла пройти между поверхностью нижнего валка Н и коллектором 1. Рычаг 3 имеет возможность поворачиваться в вертикальной плоскости вокруг оси 02 основания , на котором установлен упор 6. Рычаг 3 соединен с основанием 4 при помощи пружины 5- С коллектора 1 охладитель подается на поверхность калибра нижнего валка 14. Прокатываемый металл 13 при окове нижнего 1 и верхнего 15 валков раздваивается на две полосы (нижняя полоса 12 и верхняя полоса 16). Устройство работает следующим образом. При раздвоении переднего конца прокатываемого металла 13 конец нижней полдсы 12,загибаясь вниз, начинает оковывать нижний валок Н, а конец верхней полосы 16, загибаясь вверх, оковывает верхний валок 15При окове конец нижней полосы 12 нажимает на коллектор 1 и заставляет тягу 2 поворачиваться вокруг оси DI, при повороте которой поперечина 9 своим концом О- включает . датчик 11, который выдает сигнал в схему управления вращением валков на их реверс. Поворот тяги 2 относительно оси PI в вертикальной плоскости на угол 0 происходит до тех пор, пока поперечина 9 своим концом CL не достигает упоры 7, а дальнейшее перемещение тяги 2 осуществляется вокруг оси 0 основания , что предохраняет; коллектор 1 от поломки . Возвращение коллектора 1 в исходное положение при реверсе валков осуществляется под действием пружин 5 и 10, а упоры 6 и 8 позволяют зафиксировать коллектор 1 в первоначальном положении. Коллектор 1 имеет возможность поворачиваться в вер тикальной плоскости вокруг оси Oj д настройки угла подачи охладителя на поверхность калибра нижнего валка 1 при изменении диаметра валка при переточках или по другим причинам. В связи с тем, что на реверсивны стенах захват прокатываемого металла валками осуществляется при малых скоростях, что связано с условиями его захвата без пробуксовок, при расщеплении переднего конца на два, работа устройства для охлаждения калибров позволяет эффективно воздействовать на предотвращение окова валков. Первоначальное отклонение коллектора 1 с тягой 2 при начале окова валков, а затем последующее опускание устройства при повороте вокруг оси Oj исключают поломку уст ройства для охлаждения прокатных валков, а выдача сигнала с датчика 11 на реверс валков предотвращает . поломку валка при его окове,которая наиболее часто встречается при рабо те в ночную смену или к концу смены когда оператор главного поста управления устает и его бдительность притупляется, или если оков осуществляется с задней стороны стана и оператор не может этого видеть. Если по каким-либо причинам тяга 2 в первоначальный момент начнет не отклоняться, а опускаться в вертикальной плоскости вниз, включение датчика 11 будет осуществлено через основание 17, в которое упрется выходной шток 18 датчика 11. Преимущество предлагаемого устройства для охлаждения валков прока ных станов, по сравнению с известными, заключается в том, что оно поможет избежать оковывания прокатных валков прокатываемым металлом, вследствие чего сокращаются поломки валков, а также устройств для их ох лаждения. Данная,конструкция устройства дл охлаждения позволяет размещать их в непосредственной близости от очага деформации и охлаждать поверхность валков непосредственно сразу после выхода прокатываемого металла из.очага деформации, что повышает срок службы валков за счет образования меньших термонапряжений на их поверхности. Сокращение времени простоя стана за счет уменьшения количества перевалок валков, происходящего вследствие поломок валков, а также за счет автоматического возвращения расщепленного конца прокатываемого металла в валки позволяет увеличить производительность стана. Предварительно ожидаемый экономический эффект от внедрения данного устройства составляет ориентировочно 266 077 р. в год. Автоматическое возвращение оковываемого конца прокатываемого металла в валки, а также определение момента начала охватывания позволяют облегчить труд операторов главных постов управления станом. Формула изобретения Устройство для охлаждения валков прокатных станов с реверсивным режимом работы, включающее коллектор с соплами и патрубок для подвода охладителя, отличающееся тем, что, с целью предотвращения поломки прокатных валков и коллектора при раздвоении конца проката, оно снабжено двуплечим рычагом, шарнирно установленным на оси и содержащим упор остановки и упор реверса, и тягой, на которой закреплен коллектор, выполненный с двумя плечами и шарнирно установленной на рычаге,причем одно плечо тяги подпружинено к рычагу и взаимодействует с упором остановки, другое взаимодействует с упором реверса, при этом одно из плеч рычага (наиболее удаленное от валка) подпружинено к основанию и взаимодействует со вторым упором остановки, установленным на основании. Источники информации, принятые во внимание при экспертизе 1T Авторское свидетельство СССР N 529861, кл. В 21 В 27/10, 197. 2. Авторское свидетельство СССР f 57С;; 0, кл. В 21 В 27/06, 1976.

Авторы

Даты

1982-02-28—Публикация

1980-03-07—Подача