Изобретение относится к обработке металлов давлением, в частности к получению толкателей клапанов двигателей внутреннего сгорания с повышенной эксплуатационной стойкостью, и может быть использовано при изготов- лении деталей, работающих в условиях повышенного контактно-усталостного износа,,

Целью изобретения является повышение стойкости получаемых изделий за счет уплотнения наплавленного чугуна.

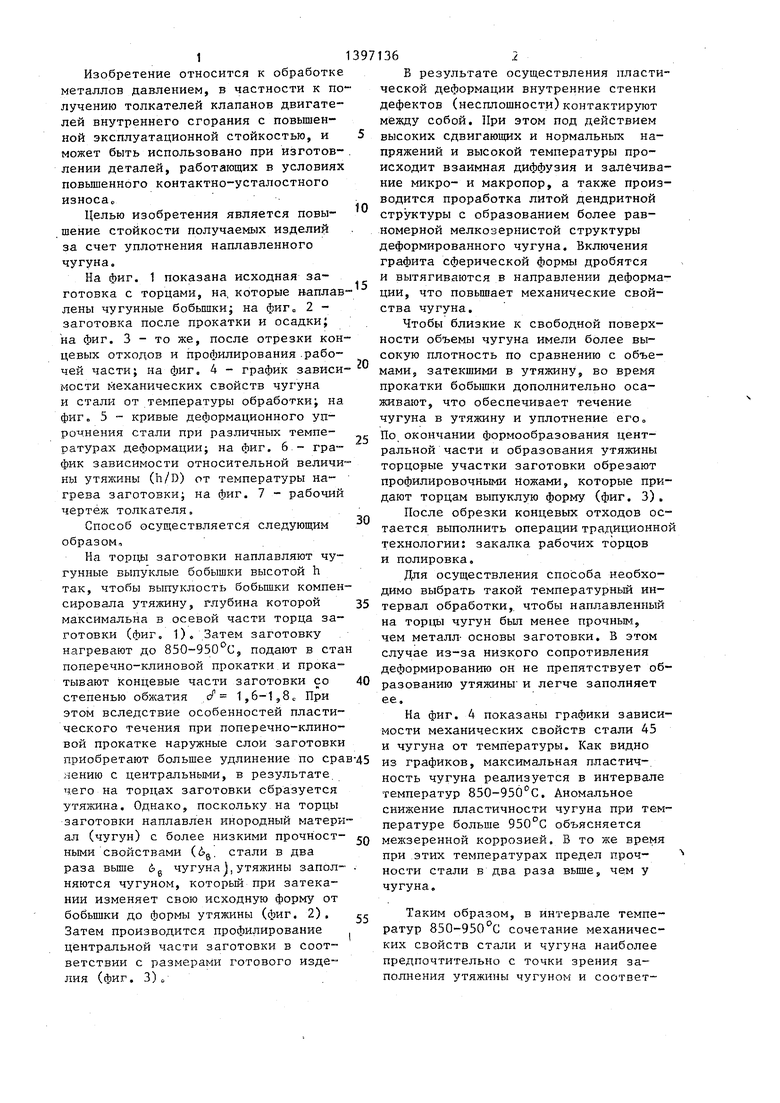

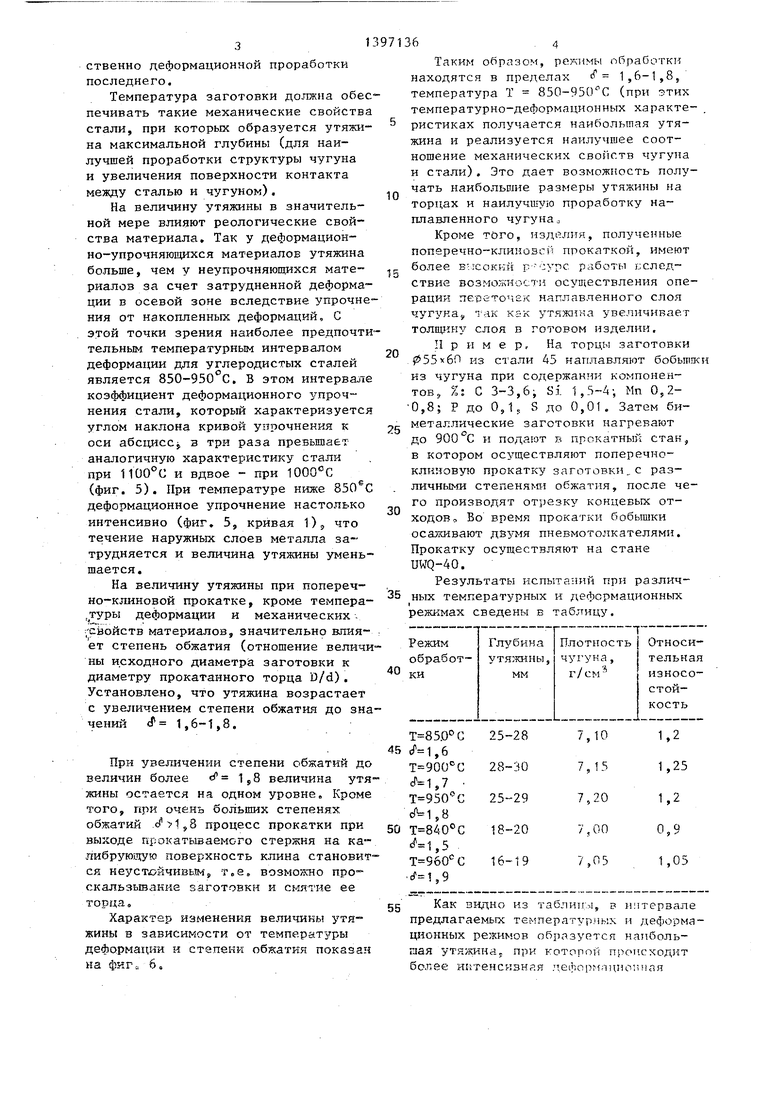

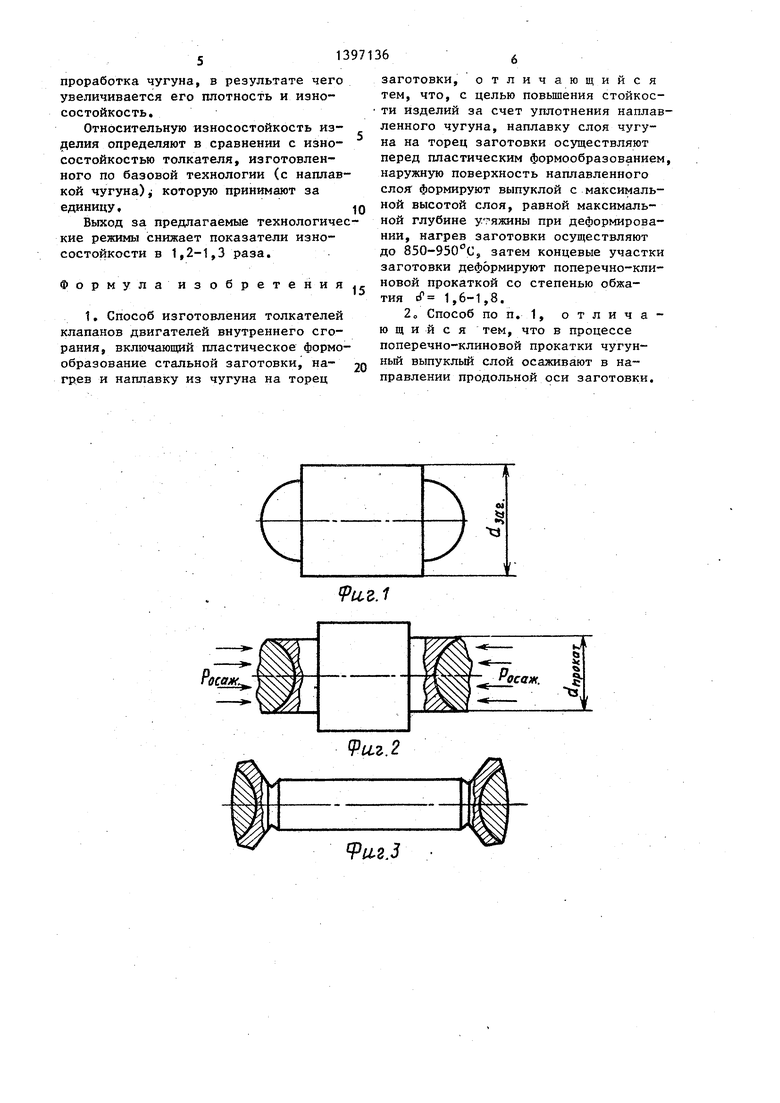

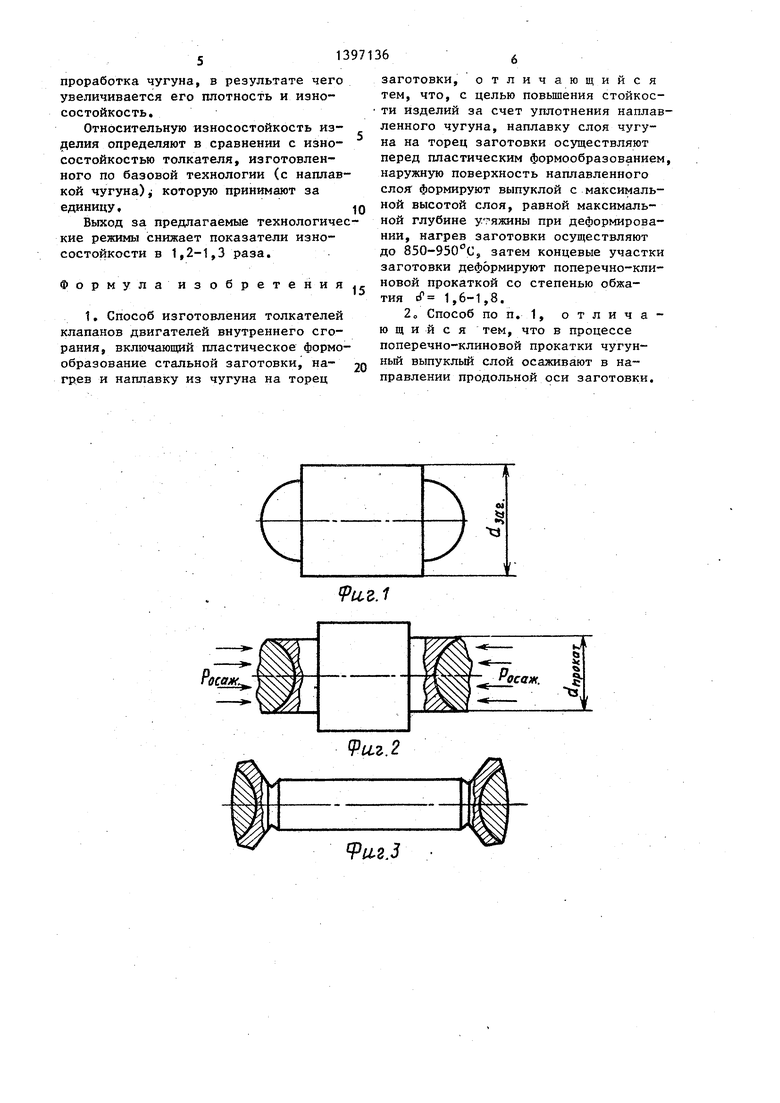

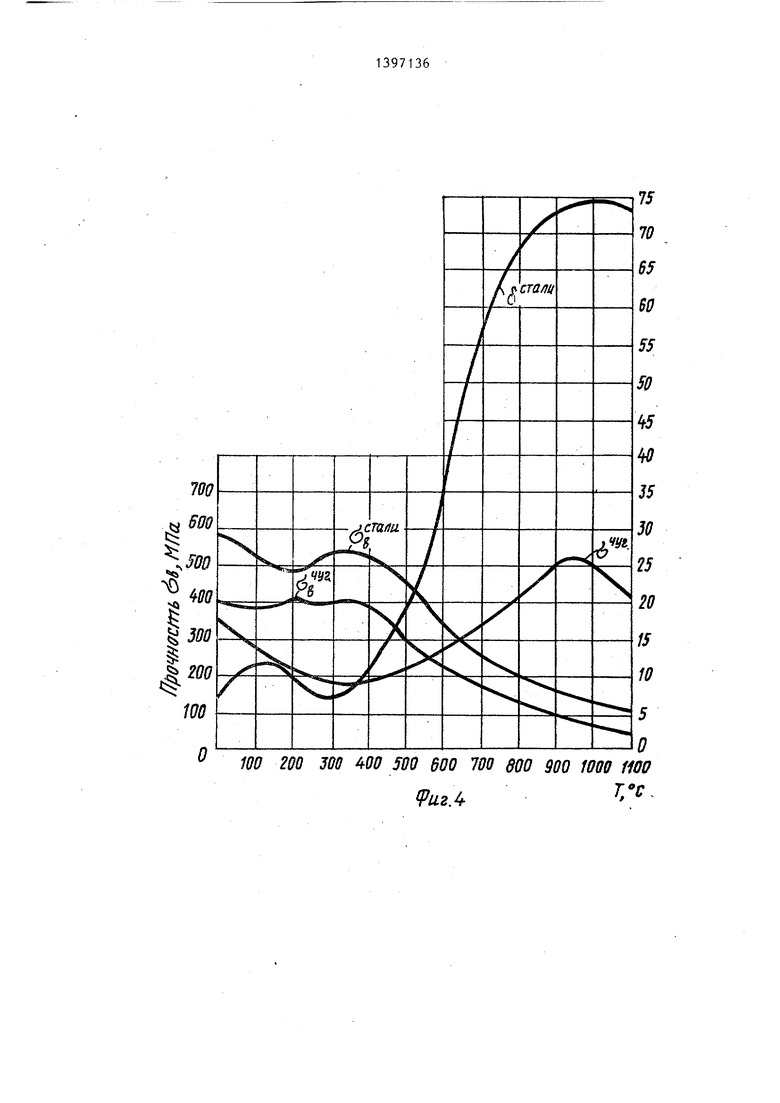

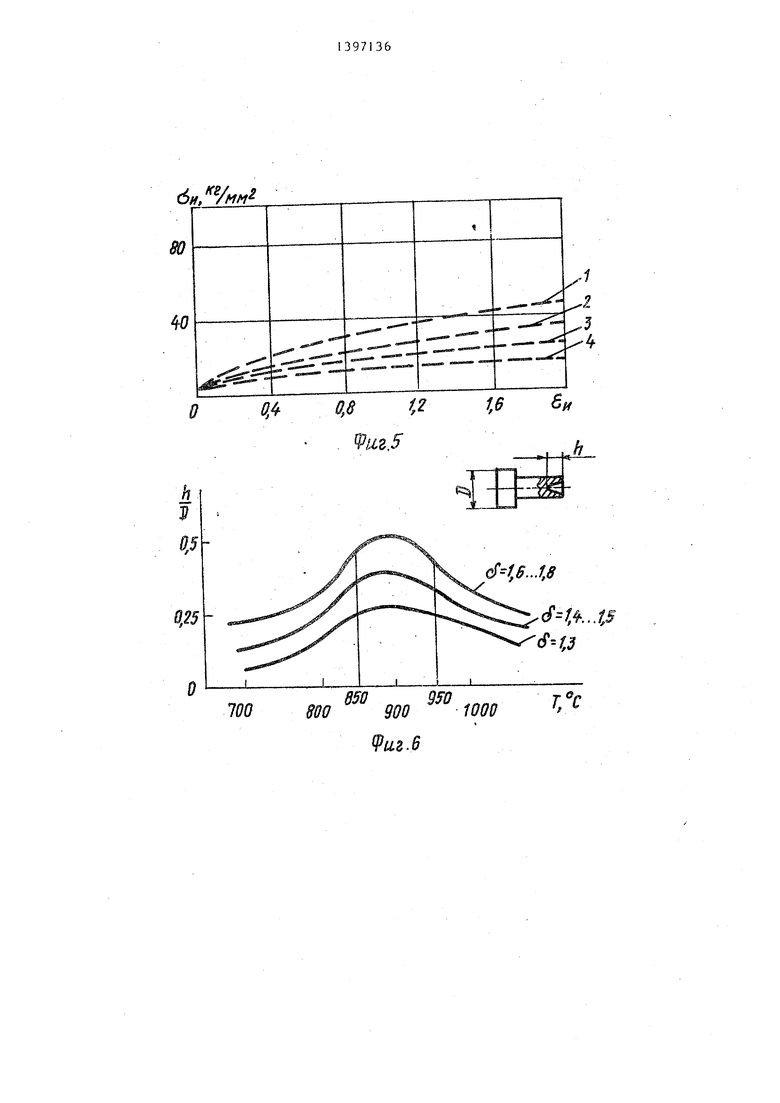

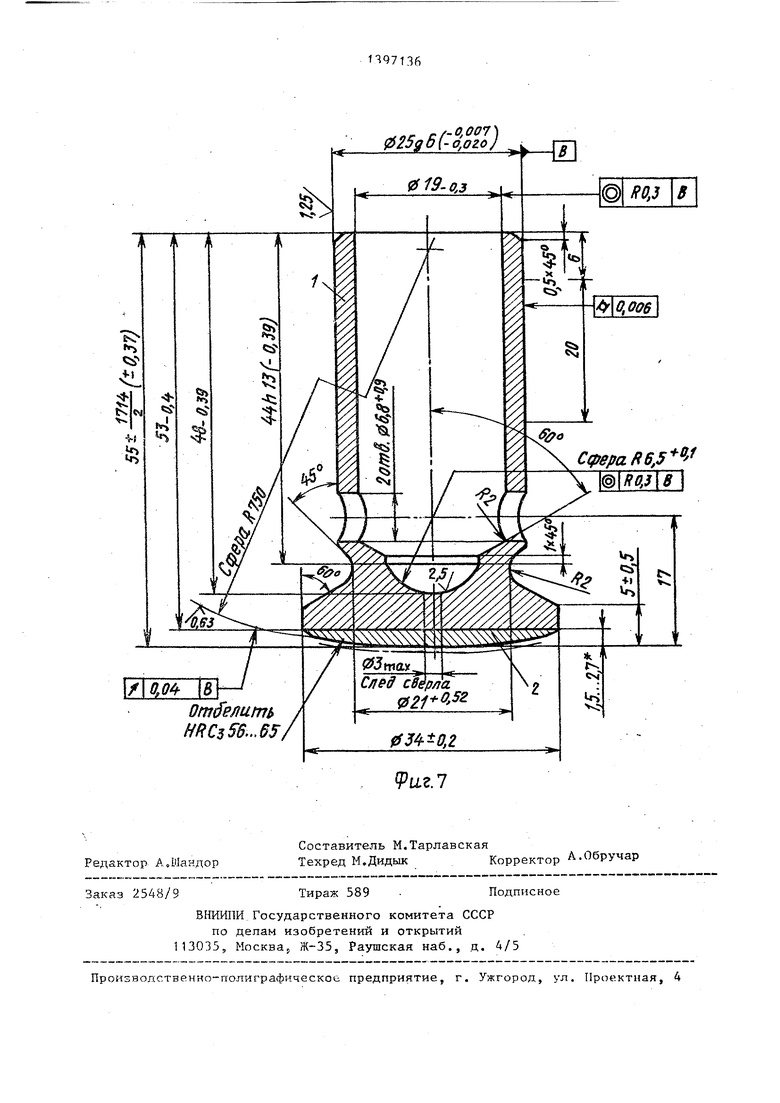

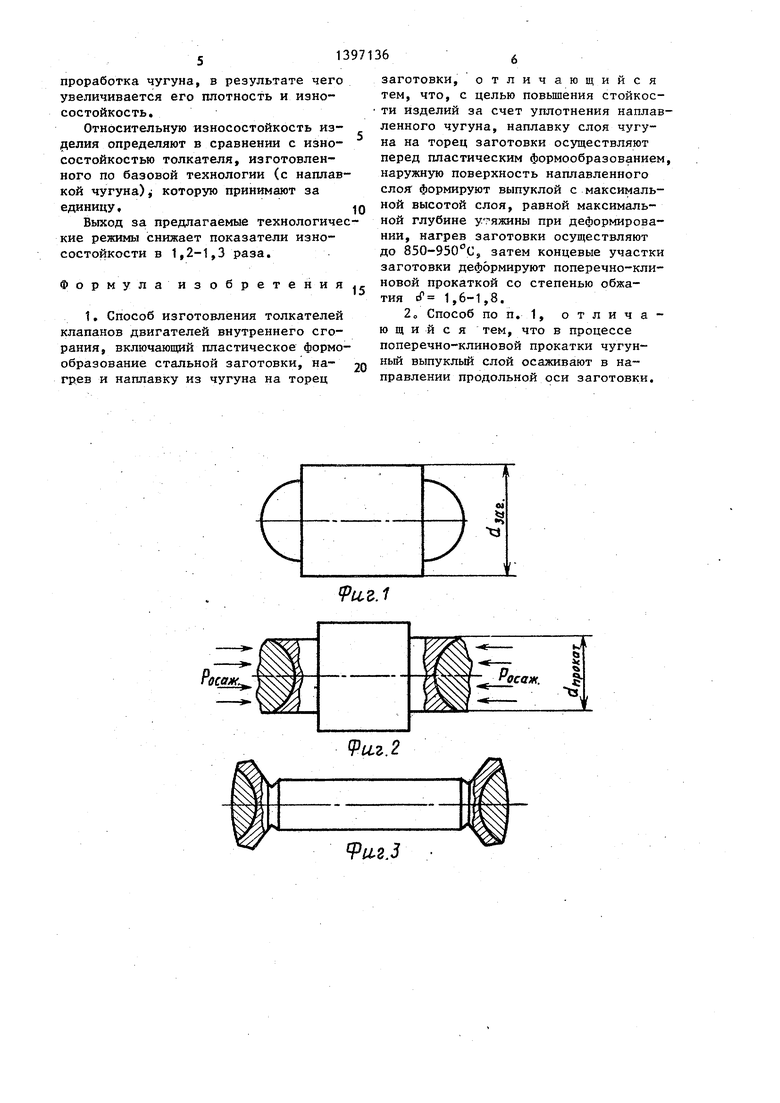

На фиг. 1 показана исходная заготовка с торцами, на, которые наплавлены чугунные бобышки; на фиГа 2 - заготовка после прокатки и осадки; на фиг. 3 - то же, после отрезки концевых отходов и профилирования.рабочей части; на фиг. 4 - график зависимости механических свойств чугуна и стали от температуры обработки; на фиг. 5 - кривые деформационного упрочнения стали при различных температурах деформации; на фиг. 6 - график зависимости относительной величины утяжины (h/D) от температуры на- грева заготовки; на фиг. 7 - рабочий чертеж толкателя.

Способ осуществляется следующим образом

На заготовки наплавляют чугунные выпуклые бобышки высотой h так, чтобы выпуклость бобьшки компенсировала утяжину, глубина которой максимальна в осевой части торца заготовки (фиг. 1). Затем заготовку нагревают до 850-950 С, подают в ста поперечно-клиновой прокатки,и прокатывают концевые части заготовки со степенью обжатия s/ 1,6-1,8 с При этом вследствие особенностей пластического течения при поперечно-клиновой прокатке наружные слон заготовки приобретают большее удлинение по сра нению с центральными, в результате, чего на торцах заготовки образуется утяжина. Однако, поскольку на торцы заготовки наплавлен инородный материал (чугун) с более низкими прочностными свойствами (tjg. стали в два раза вьш1е ug чугуна j, утяжины заполняются чугуном, которьй при затекании изменяет свою исходную форму от бобышки до формы утяжины (фиг. 2), Затем производится профилирование центральной части заготовки в соответствии с размерами готового изделия (фиг, 3)о

0

5

0

5

0

5

0

5

0

5

В результате осуществления пластической деформации внутренние стенки дефектов (несплошности)контактируют между собой. При этом под действием высоких сдвигающих и нормальных напряжений и высокой температуры происходит взаимная диффузия и залечивание микро- и макропор, а также производится проработка литой дендритной структуры с образованием более равномерной мелкозернистой структуры деформированного чугуна. Включения графита сферической формы дробятся и вытягиваются в направлении деформации, что повьшает механические свойства чугуна.

Чтобы близкие к свободной поверхности объемы чугуна имели более высокую плотность по сравнению с объемами, затекшими в утяжину, во время прокатки бобышки дополнительно осаживают, что обеспечивает течение чугуна в утяжину и уплотнение его По окончании формообразования центральной части и образования утяжины торцовые участки заготовки обрезают профилировочными Ножами, которые придают торцам выпуклую форму (фиг, 3).

После обрезки концевых отходов остается выполнить операции традиционной технологии: закалка рабочих торцов и полировка.

Для осуществления способа необходимо выбрать такой температурный интервал обработки, чтобы наплавленный на торцы чугун был менее прочным, чем металл- основы заготовки. В этом случае из-за низкого сопротивления деформированию он не препятствует образованию утяжины и легче заполняет ее.

На фиг. 4 показаны графики зависимости механических свойств стали 45 и чугуна от температуры. Как видно из графиков, максимальная пластич-, ность чугуна реализуется в интервале температур 850-950 С. Аномальное снижение пластичности чугуна при температуре больше 950°С объясняется мелсзеренной коррозией, В то же время при ,этих температурах предел проч- ности стали в два раза Bbmie, чем у чугуна.

Таким образом, в интервале температур 850-950 С сочетание механических свойств стали и чугуна наиболее предпочтительно с точки зрения заполнения утяжины чугуном и соответственно деформационной проработки последнего.

Температура заготовки должна обеспечивать такие механические свойства стали, при которых образуется утяжи- на максимальной глубины (для наилучшей проработки структуры чугуна и увеличения поверхности контакта между сталью и чугуном).

На величину утяжины в значительной мере влияют реологические свойства материала. Так у деформацион- но-упрочняющихся материалов утяжина больше, чем у неупрочняющихся материалов за счет затрудненной деформации в осевой зоне вследствие упрочнения от накопленных деформаций, С этой точки зрения наиболее предпочтительным температурным интервалом деформации для углеродистых сталей является 850-950 С. В этом интервале коэффициент деформационного упрочнения стали, который характеризуется углом наклона кривой упрочнения к оси абсциссj в три раза превышает аналогичную характеристику стали при 1100°С и вдвое - при 1000°С (фиг. 5). При температуре ниже деформационное упрочнение настолько интенсивно (фиг 5, кривая 1), что течение наружных слоев металла затрудняется и величина утяжины уменьшается.

На величину утяжины при попереч- но-к шновой прокатке, кроме темпера- ,TjrpH деформации и механических - СВОЙСТВ материалов, значительно влия- ет степень обжатия (отношение величины исходного диаметра заготовки к диаметру прокатанного торца D/d) . Установлено, что утяжина возрастает с увеличением степени обжатия до значений f 1,6-1,8.

При увеличении степени обжатий до величин более сС величина утяжины остается на одном уровне. Кроме того, при очень больших степенях обжатий процесс прокатки при выходе прокатьшаемого стержня на ка либрующую поверхность клина становится неустойчивым, т.е. возможно про- скальзьюакие заготовки и ее торца .

Характер изменения величины утяжины в зависимости от температуры деформации и степени обжаткк показан на фиг 6.

: 10

15

20

25

30

35

36. 4

Таким образом, режимы обработки находятся в пределах f 1,6-1,85 температура Т 850-950 С (при этих температурно-деформацнонных характеристиках получается наибольшая утяжина и реализуется наилучшее соотношение механических свойств чугуна и стали). Это дает возможность получать наибольшие размеры утяжины на торцах и наилучшу о проработку наплавленного чугуна о

Кроме того, изделия, полученные поперечно-клинозсй прокаткой, имеют более Бмсоккй р :урс работы кслсд- ствие возмозсносл И осуществления операции перето шк наплавленного слоя 4yr3 Kaj так как увеличивает слоя в готовом изделии.

Пример, На торцы заготовки ,055x60 из стали 45 наплавляют бобыпжи из чугуна при содержании компонентов, %: С 3-3,6i Si 1,5-4; Mn 0,2- 0,8; Р до 0,1s S ДО 0,01. Затем биметаллические заготовки нагревают до 900 С и подают в прокатный стак, в котором осуществляют поперечно- клиновую прокатку заготовки., с различными степенями обжатия, после чего производят отрезку концевых отходов. Во время прокатки бобышки осаживают дзумя пневмотолкателями. Прокатку осушествляют на стане UWQ-40.

Результаты испытаний при различных температурных и деформационных режимах сведены в таблищ .

55

Как видно из таблигг:., в интервале предлагаем гх температур.чых и деформационных режимов образуется наибольшая утяжина, при которой происходит более И1ггенсивнр.я л.еЛоргтгипюпная

проработка чугуна, в результате чего увеличивается его плотность и иэно- состойкость.

Относительную износостойкость из- определяют в сравнении с износостойкостью толкателя, изготовленного по базовой технологии (с наплавкой чугуна) которую принимают за единицу,

Выход за предлагаемые технологические режимы снижает показатели износостойкости в 1,2-1,3 раза.

Формулаизобретения

t. Способ изготовления толкателей клапанов двигателей внутреннего сгорания, включающий пластическое формообразование стальной заготовки, на- грев и наплавку из чугуна на торец

0

5

0

заготовки, отличающийся тем, что, с целью повьшения стойкости изделий за счет уплотнения наплавленного чугуна, наплавку слоя чугуна на торец заготовки осуществляют перед пластическим формообразованием, наружную поверхность наплавленного слоя формируют выпуклой с максимальной высотой слоя, равной максимальной глубине у гяжины при деформировании, нагрев заготовки осуществляют до 850-950 С, затем концевые участки заготовки деформируют поперечно-клиновой прокаткой со степенью обжатия f 1,6-1,8.

2„ Способ по п. 1, отличающийся тем, что в процессе поперечно-клиновой прокатки чугунный выпуклый слой осаживают в направлении продольной оси заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2009 |

|

RU2414515C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| Способ изготовления поковок с отростками | 1987 |

|

SU1523236A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

Изобретение относится к обработке металлов давлением и, в частности, к способу получения толкателей клапанов двигателей внутреннего сгорания с повышенной эксплуатационной стойкостью. Цель - повышение стойкости изделий за счет уплотнения наплавленного материала. Перед пластическим формообразованием на торец заготовки наплавляют слой чугуна с наружной выпуклой поверхностью. Максимальная высота слоя равна максимальной глубине утяжины при деформировании ., Заготовку нагревают до 850- 950°С и деформируют торцовые участки заготовки поперечно-клиновой прокаткой со степенью обжатия ff 1,6-1,8. Во время прокатки бобышки осаживают в направлении продольной оси заготовки. Так как на торцы заготовки наплавлен инородный материал с более низкими прочностными свойствами, утяжены заполняются чугуном, который изменяет свою форму от выпуклой до формы утяжены,, Указанные режимы обеспечивают получение максимальных размеров утяжины на торцах и наилучшую проработку наплавленного чугуна. 1 з.п. ф-лы, 7 ил. 1 табл. (С (Л с со о 00 О5

и.г.

9и,г.2

9iizJ

100 200 т 400 т боо 7оо воо 9оо 1000 то

fPuzA

0,8 1.2

- . %8.5

100 т

° т 1000

VuB.6

W Ви

JL,

i,..,ts

a

T,°C

/ HRCz56...65/

f. 0,007

..... f,/.UfUU l

025go -o,ozoj ry

| Ульман И.Б | |||

| К вопросу об улучшении качества наплавки толкателей | |||

| - Сб.; Повышение надежности деталей машин, восстановленных механизированными способами наплавки | |||

| Уфа, 1973, с, 93-95. |

Авторы

Даты

1988-05-23—Публикация

1986-07-10—Подача