со со

Изобретение относится к электрохимической обработке, в частности к процессам струйной обработки.

Цель изобретения - повышение точности и производительности обработки за счет повышения точности определения момента Ькончания прошивания сквозного отверс- тия.

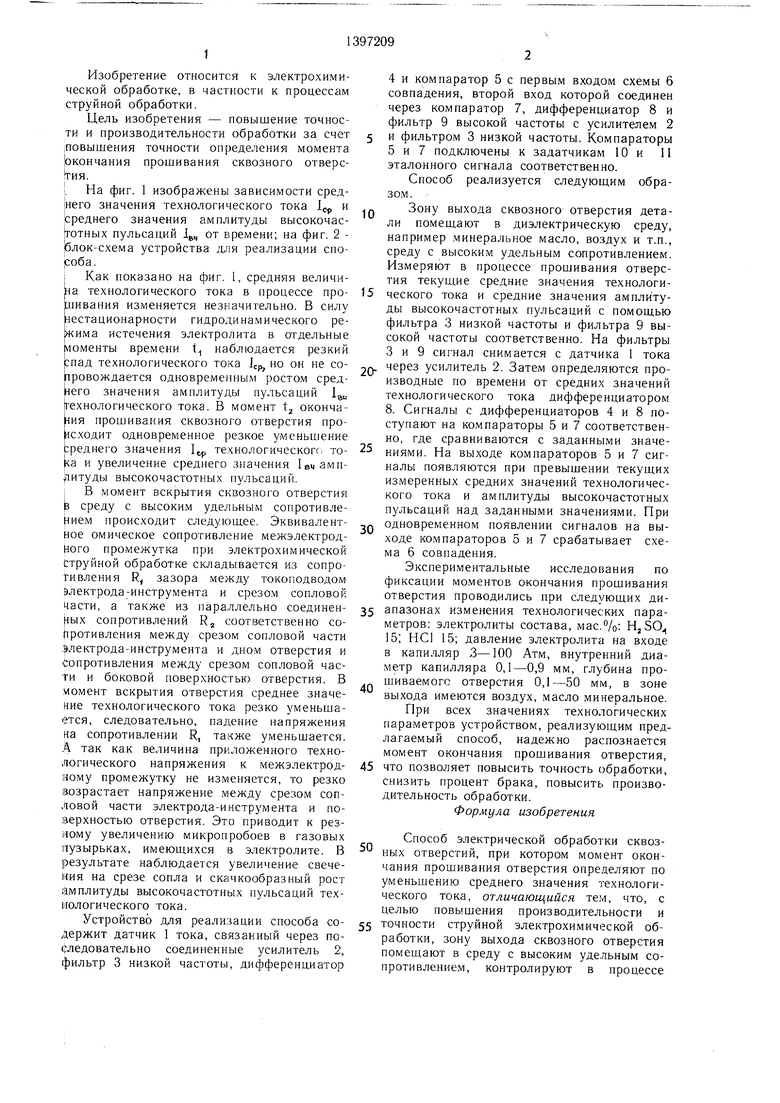

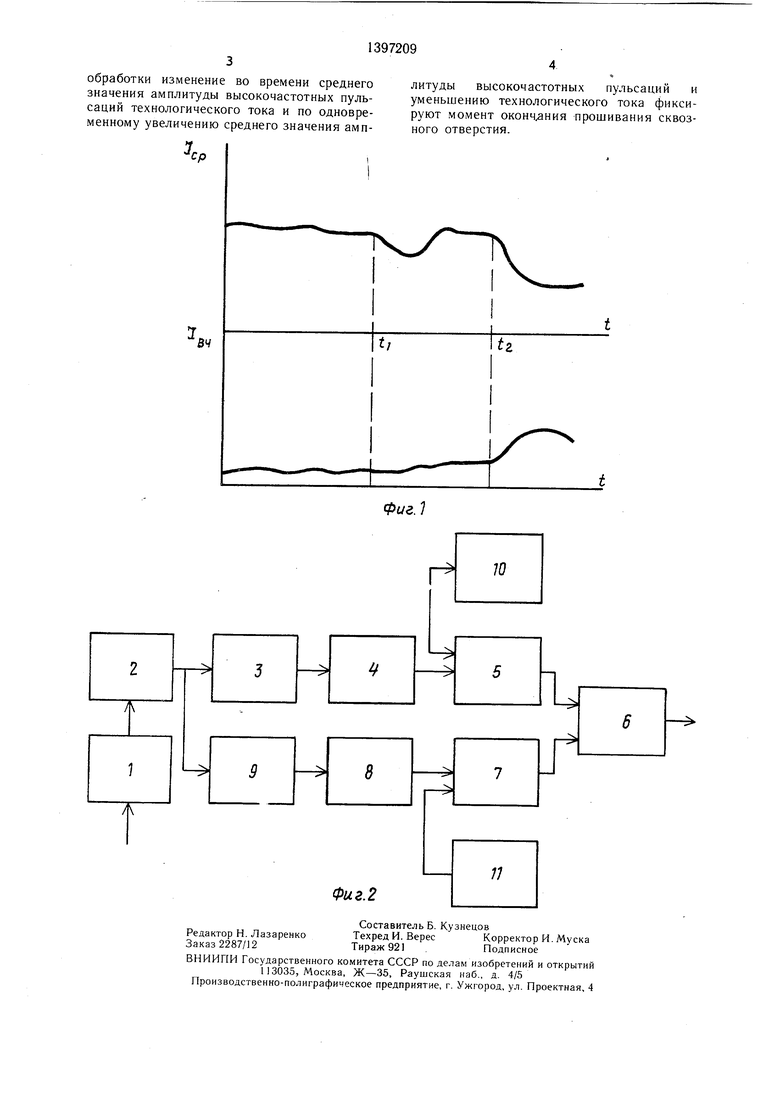

1, На фиг. 1 изображены зависимости сред- |него значения технологического тока 1с и среднего значения амплитуды высокочас- готных пульсаций I от времени; на фиг. 2 - |блок-схема устройства для реализации способа.

I Как показано на фиг. 1, средняя величи- ha технологического тока в процессе про- шивапия изменяется незначительно. В силу нестационарности гидродинамического ре- жима истечения электролита в отдельные моменты времени t., наблюдается резкий спад технологического тока Jcp, но он не сопровождается одновременным ростом сред- Йего значения амплитуды пульсаций 1 |гехнологического тока. В момент t оконча- Йия прошивания сквозного отверстия про- Исходит одновременное резкое уменьшение Ьреднего значения технологическогс; то- а и увеличение среднего З1гачения 1вчамп- |дитуды высокочастотных 1ульсаций.

В момент вскрытия сквозного отверстия среду с высоким удельным сопротивлением происходит следующее. Эквивалентное омическое сопротивление межэлектрод- Ного промежутка при электрохимической Струйной обработке складывается из сопротивления R зазора между токоподводом Электрода-инструмента и срезом сопловой Части, а также из параллельно соединен- jibix сопротивлений Rj соответственно сопротивления между срезом сопловой части Электрода-инструмента и дном отверстия и Сопротивления между срезом сопловой части и боковой поверхностью отверстия. В момент вскрытия отверстия среднее значение технологического тока резко уменьша- , следовательно, падение напряжения на сопротивлении R, также уменьшается. : так как величина приложенного технологического напряжения к межэлектрод- иому промежутку не изменяется, то резко возрастает напряжение между срезом сопловой части электрода-инструмента и по- йерхностью отверстия. Это приводит к рез- увеличению микропробоев в газовых пузырьках, имеющихся в электролите. В результате наблюдается увеличение свечения на срезе сопла и скачкообразный рост амплитуды высокочастотных пульсаций технологического тока.

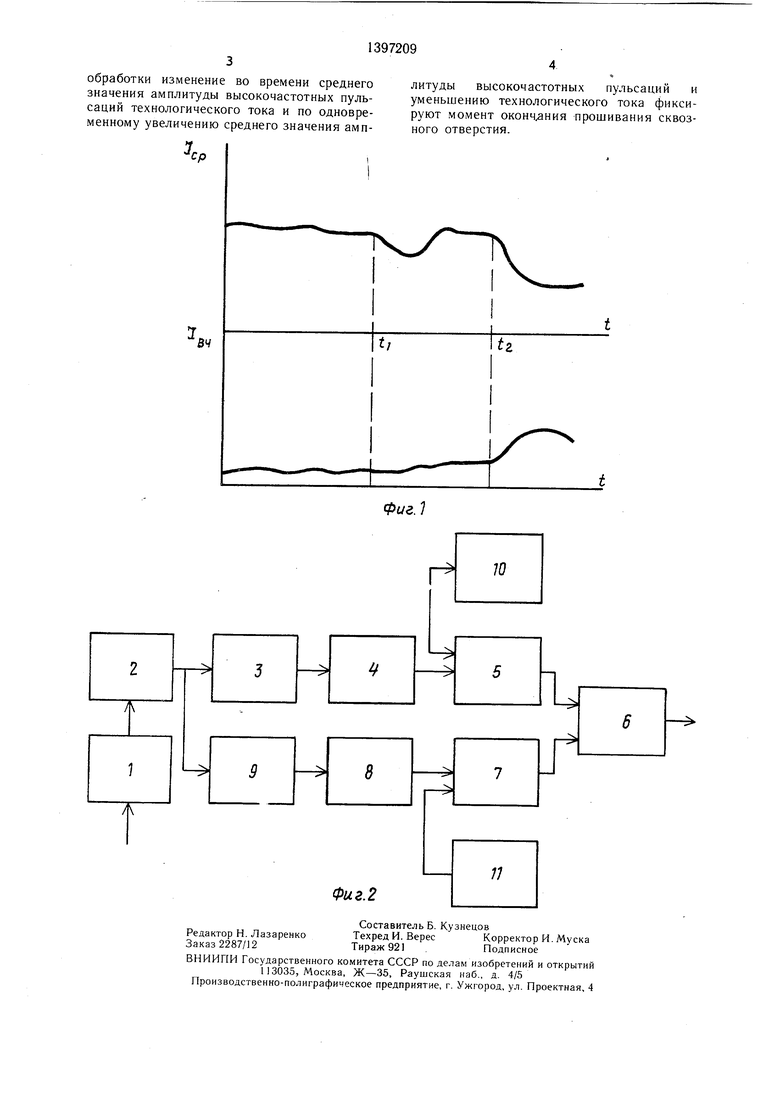

Устройство для реализации способа содержит датчик 1 тока, связанный через последовательно соединенные усилитель 2, фильтр 3 низкой частоты, дифференциатор

4и компаратор 5 с первым входом схемы 6 совпадения, второй вход которой соединен через компаратор 7, дифференциатор 8 и фильтр 9 высокой частоты с усилителем 2

и фильтром 3 низкой частоты. Компараторы

5и 7 подключены к задатчикам 10 и П эталонного сигнала соответственно.

Способ реализуется следующим образом.

Зону выхода сквозного отверстия детали помещают в диэлектрическую среду, например .минеральное масло, воздух и т.п., среду с высоким удельным сопротивлением. Измеряют в процессе прошивания отверстия текущие средние значения технологического тока и средние значения амплитуды высокочастотных пульсаций с помощью фильтра 3 низкой частоты и фильтра 9 высокой частоты соответственно. На фильтры 3 и 9 сигнал снимается с датчика 1 тока

через усилитель 2. Затем определяются производные по времени от средних значений технологического тока дифференциатором 8. Сигналы с дифференциаторов 4 и 8 поступают на компараторы 5 и 7 соответственно, где сравниваются с заданными значениями. На выходе компараторов 5 и 7 сигналы появляются при превышении текущих измеренных средних значений технологического тока и амплитуды высокочастотных пульсаций над заданными значениями. При

одновременном появлении сигналов на выходе компараторов 5 и 7 срабатывает схема 6 совпадения.

Экспериментальные исследования по фиксации моментов окончания прошивания отверстия проводились при следуюших диапазонах изменения технологических параметров: электролиты состава, мас.%: Н, SO 15; НС1 15; давление электролита на входе в капилляр 3-100 ATM, внутренний диаметр капилляра 0,1-0,9 мм, глубина про

шиваемогс отверстия 0,1-50 мм, в зоне

выхода имеются воздух, масло минеральное. При всех значениях технологических параметров устройством, реализующим предлагаемый способ, надежно распознается момент окончания прошивания отверстия, что позволяет повысить точность обработки, снизить процент брака, повысить производительность обработки.

Формула изобретения

Способ электрической обработки сквозных отверстий, при котором момент окончания прошивания отверстия определяют по уменьшению среднего значения технологического тока, отличающийся тем, что, с целью повышения производительности и точности струйной электрохимической обработки, зону выхода сквозного отверстия помещают в среду с высоким удельным сопротивлением, контролируют в процессе

обработки изменение во времени среднего значения амплитуды высокочастотных пульсаций технологического тока и по одновременному увеличению среднего значения амплитуды высокочастотных пульсации и уменьшению технологического тока фиксируют момент окончания прошивания сквозного отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом электрохимической струйной обработки | 1985 |

|

SU1313611A1 |

| Способ электрохимической струйной обработки | 1987 |

|

SU1473917A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275994C2 |

| Способ регулирования межэлектродного зазора при электрохимической обработке | 1979 |

|

SU874298A1 |

| Способ электрохимической струйной обработки металлов | 1982 |

|

SU1021549A1 |

| Перфоратор колонн скважин | 1979 |

|

SU927980A1 |

| Способ регулирования межэлектродного зазора при размерной электрохимической обработке | 1984 |

|

SU1234083A1 |

| Способ электрообработки отверстий малого диаметра | 1991 |

|

SU1808553A1 |

| СПОСОБ ВСКРЫТИЯ И НЕЙТРАЛИЗАЦИИ БОЕПРИПАСОВ С ЖИДКИМИ ОТРАВЛЯЮЩИМИ ВЕЩЕСТВАМИ | 1997 |

|

RU2151375C1 |

| СПОСОБ ПРЕПАРИРОВАНИЯ ОБРАЗЦОВ ДЛЯ ПРОСВЕЧИВАЮЩЕЙ ЭЛЕКТРОННОЙ МИКРОСКОПИИ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2216720C2 |

Изобретение относится к электрохимической обработке, в частности к процессам струйной обработки. Целью изобретения является повышение точности и производительности обработки за счет повышения надежности своевременного обнаружения момента вскрытия сквозного отверстия. Зону выхода сквозного отверстия помещают в среду с высоким удельным сопротивлением, в процессе обработки контролируют изменение во времени среднего значения технологического тока, а также среднего значения амплитуды высокочастотных пульсаций технологического тока и по одновре- .менному увеличению среднего значения амплитуды высокочастотных пульсаций и уменьшению технологического тока фиксируют момент окончания прошивания сквозного отверстия. 2 ил.

ВЧ

Фиг. 2

tj

tz

Фиг. 1

| Устройство для электроэрозионной обработки глубоких щелей и отверстий | 1954 |

|

SU102768A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-02—Подача