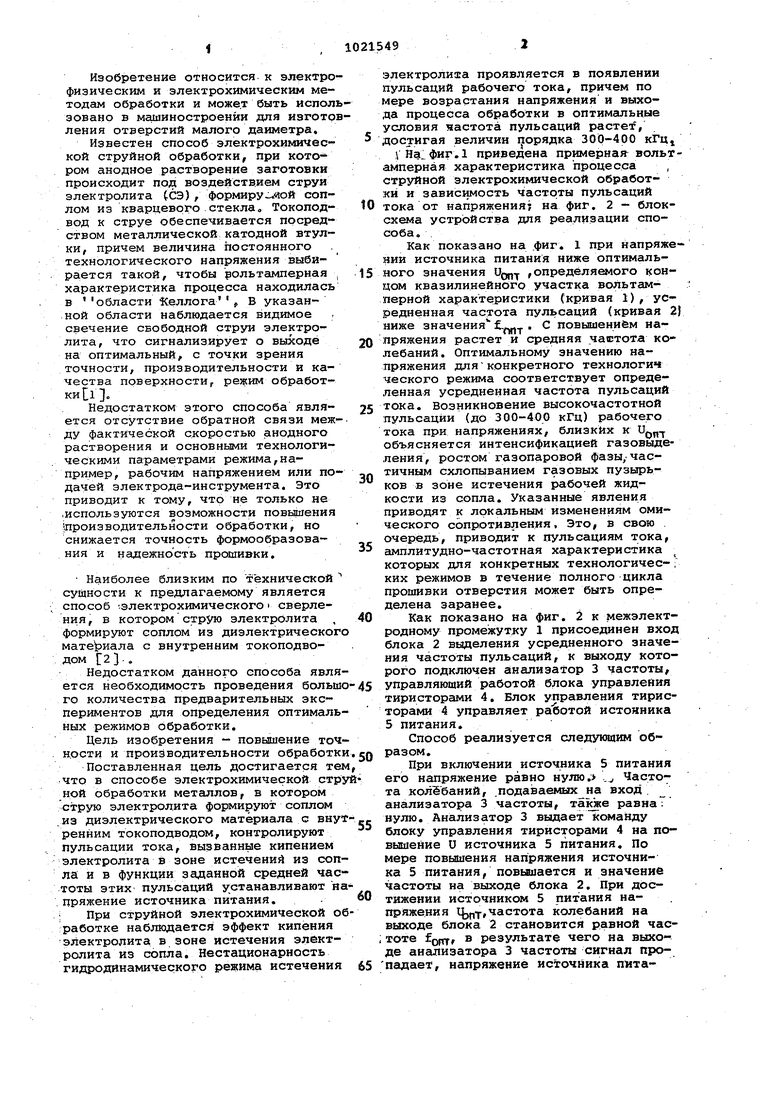

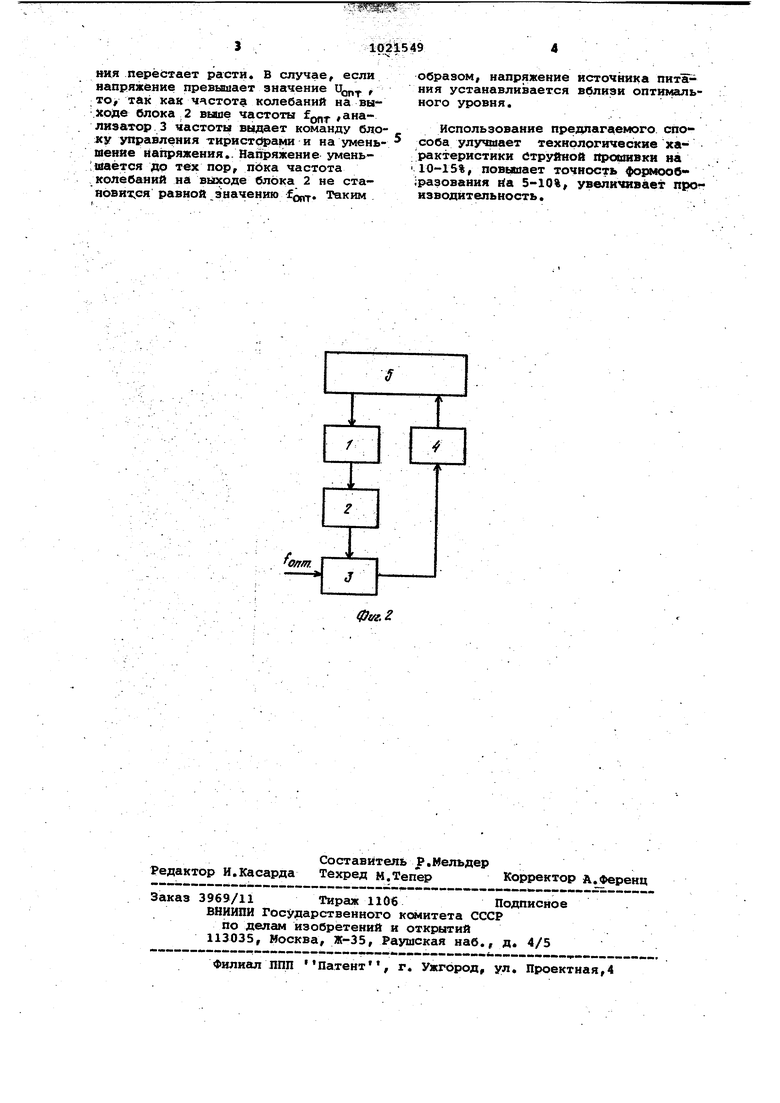

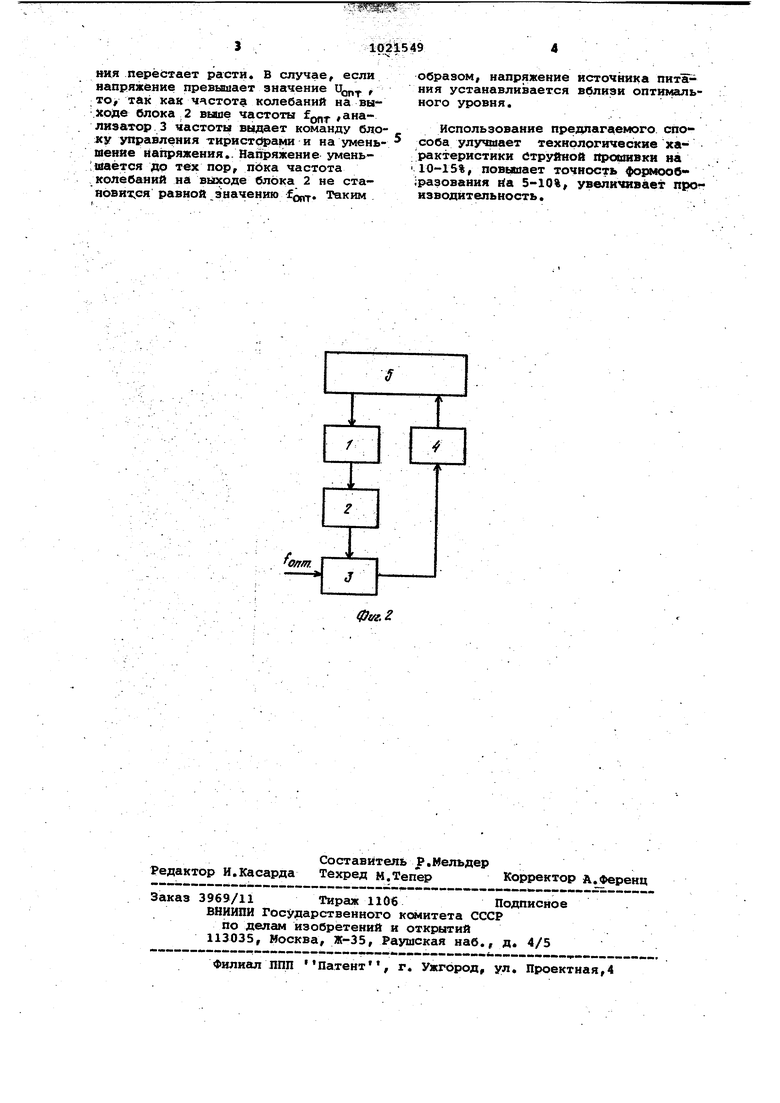

Изобретение относится- к электро физическим и электрохимическим методам обработки и может быть испол зовано в машиностроении для изгото ления отверстий малого даиметра. Известен способ электрохимической струйной обработки, при котором анодное растворение заготовки происходит под воздействием струи электролита ССЭ), формируемой соплом из кварцевого.стекла Токоподвод к струе обеспечивается посредством металлической катодной втулки, причем величина постоянного технологического напряжения выбйра.ется такой, чтобы рольтамперная характеристика процесса находилась в области 1Селлога 5 В указанной области наблюдается видимое свечение свободной струи электролита , что сигнализирует о выходе на оптимальный, с точки зрения точности, производительности и качества прверхностИр режим обработ- . Недостатком этого способа является отсутствие обратной связи меж ду фактической скоростью анодного растворения и основными технологическими параметрами режима,например, рабочим напряжением или по дачей электрода-инструмента. Это приводит к тому, что не только не .используются возможности повышения производительности обработки, но снижается точность формообразования и надежность прошивки. Наиболее близким по технической сущности к предлагаемому является способ -.электрохимического сверления, в котором струю электролита , формируют соплом из диэлектрическог материала с внутренним токоподводом 2.. Недостатком данного способа явля ется необходимрсть проведения больш го количества предварительных экспериментов для определения оптималь ных режимов обработки. Цель изобретения - повышение точ ности и производительности обработк Поставленная цель достигается те .что в способе электрохимической стр ной обработки металлов, в котором струю электролита формируют соплом из диэлектрического материала с вну ренним токоподводом, контролируют пульсации тока, вызванные кипением электролита в зоне истечений из соп ла и в функции заданной средней час тоты этих пульсаций устанавливают н пряжение источника питания. При струйной электрохимической о работке наблюдается эффект кипения электролита в зоне истечения электролита из сопла, Нестадионарность гидродинамического режима истечения электролиха проявляется в появлении пульсаций рабочего тока, причем по мере возрастания напряжения и выхода процесса обработки в оптимальные условия частота пульсаций растет, достигая величин порядка 300-400 кГц На:фиг.1 приведена примерная вольтамперная характеристика процесса струйной электрохимической обработки и зависимость частоты пульсаций тока от напряжения на фиг. 2 - блоксхема устройства для реализации способа. Как показано на .фиг, 1 при напряжении источника питания ниже оптимального значения - , определяемого концом квазилинейного участка вольтам- : перной характеристики (кривая 1), усредненная частота пульсаций (кривая 2J ниже значения f., , С повышением напряжения растет и средняя частота колебаний. Оптимальному значению напряжения дляконкретного технологии ческого режима соответствует определенная усредненная частота пульсаций тока, возникновение высокочастотной пульсации (до 300-400 кГц) рабочего тока при напряжениях, близких к объясняется интенсификацией газовыделения, ростом газопаровой фазы,, частичным схлопыванием газовых пузырьков в зоне истечения рабочей жидкости из сопла. Указанные явления приводят к локальным изменениям омического сопротивления. Это, в свою . очередь, приводит к пульсациям тока, амплитудно-частотная характеристика которых для конкретных технологичес- ких режимов в течение полного цикла прошивки отверстия может быть определена заранее. Как показано на фиг. 2 к межэлектродному промежутку i присоединен вход блока 2 выделения усредненного значения частоты пульсаций, к выходу которого подключен анализатор 3 частоты, управляющий работой блока управления тиристорами 4, Блок управления тиристорами 4 управляет работой истонника 5 питания. Способ реализуется следующим образом. При включении источника 5 питания его напряжение равно нулю. . Частота колебаний, ,пода ваемых на вход анализатора 3 частоты, также равиаТ нулю. Анализатор 3 выдает команду блоку управления тиристорами 4 на повышеИИе и источника 5 питания. По мере повышения напряжения источника 5 питания, повьаиается и значение частоты на выходе блока 2, При достижении источником 5 питания напряжения колебаний иа выходе блока 2 становится равной частоте f0fTTr в результате чего на выходе анализатора 3 частоты сигнал пропадает, напряжение источника питаНИЯ перестает расти, В случае, если напряжение превьааает значение и , то/ так как частота колебаний на выходе блока 2 выше частоты fQf,. ,анализатор 3 vacTOTiii выдает команду блоху управл€ ния тирист( и на уменьшение натфяжения.. Напряжение умень;шаётся до тех пор, пока частота колебаний на выходе блока 2 не станоаихся равной,значению f. Таким

образом, напряжение источника питания устанавливается вблизи оптимального уровня.

Использование предлагаемого способа улучшает технологические характеристики Струйной прошивки на 10-15%, повышает точность формооб{разования tla. 5-10%, увеличивает прог изводйтельность,:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической струйной обработки | 1987 |

|

SU1473917A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Способ электрохимической струйной обработки и устройство для его осуществления | 1987 |

|

SU1512727A1 |

| Способ электрической обработки сквозных отверстий | 1986 |

|

SU1397209A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| Способ электрохимической струйной размерной обработки | 2023 |

|

RU2826056C1 |

| Способ электрохимической струйной обработки | 1991 |

|

SU1815045A1 |

| Способ управления процессом электрохимической струйной обработки | 1985 |

|

SU1313611A1 |

| СПОСОБ ПРЕПАРИРОВАНИЯ ОБРАЗЦОВ ДЛЯ ПРОСВЕЧИВАЮЩЕЙ ЭЛЕКТРОННОЙ МИКРОСКОПИИ ИЗ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2216720C2 |

СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ СТРУЙНОЙ OBPABOTiCH МЕТАЛЛОВ, В КОТО ром струю электролита формируют соплом КЗ диэлектрического материала с внутренним токоподводом-, отличающийся тем, что, с иелью повышения точности и производительности обработки путем стабилизации напряжения на оптимальном уровне, контролируют пульсация рабочего тока, вызванные кипением электролита в зоне истечения из .сопла и в фуики ции заданной средней частоты этих . пульсаций устанавливают напряжение источника питания.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252901C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1983-06-07—Публикация

1982-01-22—Подача