(21)4184463/28-12

(22)08J2.86

(46) 23о05,88. Бюло № 19

(71)Специальное проектно-конструк- торское и технологическое бюро по комплектным распределительным устройствам Производственного объединения Укрэлектроаппарат

(72)А.М.Котляр, Я.В.Розенблит и В.Г. Зекцер i

(53)677.053.32 (088.8)

(56)Патент Германии № 157034, кл. 76d,14, 1916,

(54)РЕГУЛИРУЕ11АЯ ОПРАВКА

(57)Изобретение относится к машиностроению, в частности к трансформато- ростроению и может быть использовано ,для намотки различных длинномерных материалов, например цилиндров силовых трансформаторов, а также для закрепления полых цилиндрических габаритных деталей с большим диапазоном типоразмеров дпя их механической обработки. Целью изобретения является повышение надежности работы. Оправка содержит корпус , 1, в котором установлен двухопорный вал 4. Для изменения диаметра оправки вал 4 поворачивают, а связанные шарнирно с ним рычаги 16, установлен

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ БОРОЗДЫ В ЦИЛИНДРИЧЕСКОЙ СТЕНКЕ ПЛАСТИКОВОГО КОЛПАЧКА, В ЧАСТНОСТИ ПЛАСТИКОВОЙ КРЫШКИ ДЛЯ ЗАКРЫВАНИЯ КОНТЕЙНЕРА, И МАШИНА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 1998 |

|

RU2205746C2 |

| Устройство для намотки секций конденсаторов | 1982 |

|

SU1061183A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| Устройство для намотки полотна в рулон | 1973 |

|

SU442980A1 |

| Установка для стыковой индукционной сварки трубчатых изделий | 1989 |

|

SU1673346A1 |

| Устройство для подготовки заготовки к прошивке | 1981 |

|

SU1025472A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| МОТАЛКА С ДВУМЯ ОПРАВКАМИ ДЛЯ НАМОТКИ ПОЛОСООБРАЗНОГО ИЗДЕЛИЯ | 1998 |

|

RU2208569C2 |

| Устройство для изготовления спиральных трубчатых электронагревателей | 1988 |

|

SU1530311A2 |

/J Л

/ /5

Ач

(Л

С

Ные со смещением в осевом направлении и повернутые относительно друг руга на одинаковьй угол, заставляют перемещаться в радиальном направлении сухари 13, которые гаарнирно связаны с кронштейнами 10, закреп™ ленными на внутренней поверхности дуг сегментов 7. При этом концы jcyxapeft 13 постоянно контактируют с внутренней поверхностью дуг сегмен- :тов 7 и при радиальном перемещении

1

Изобретение относится к машине- строению, в частности к тр ансформато- ростроению, и может быть использовано для намотки различных длинномерных материалов, например, при изготовлении бумажно-бакелитовых цилиндров силовых трансформаторов, а также для закрепления полых цилиндрических га- баритньге деталей с большим диапазоном ю типоразмеров дляих механической об работки.

Цель изобретения - повышение надежности работы.

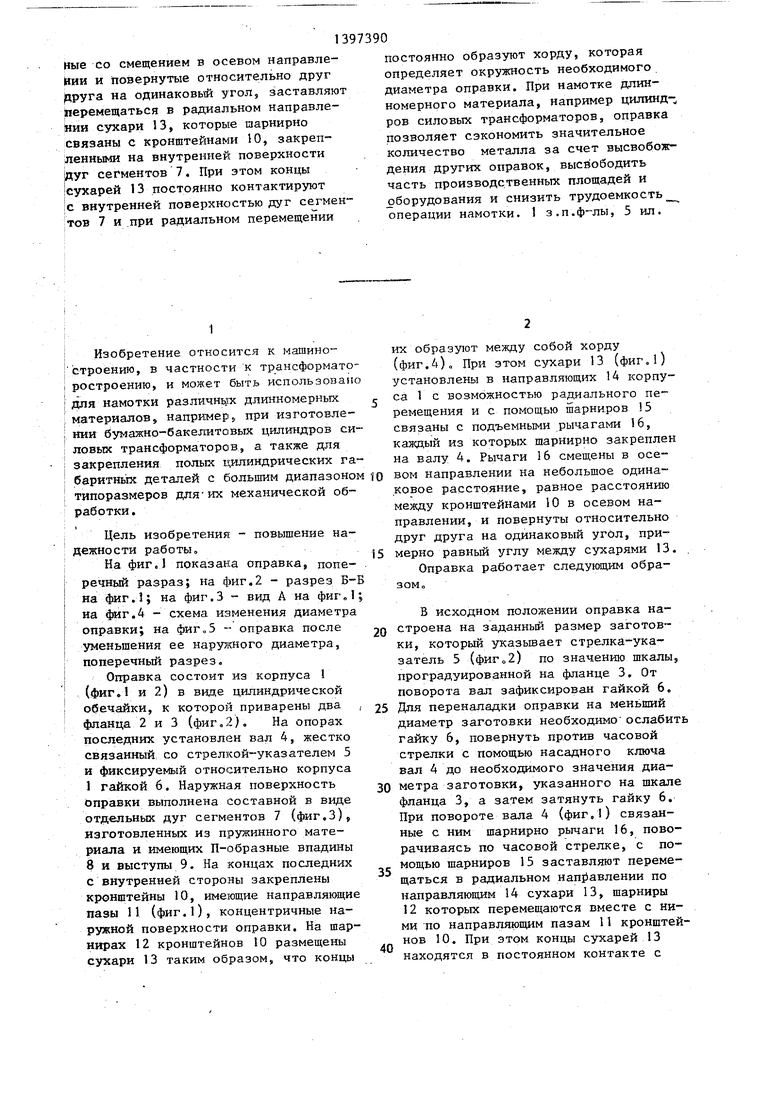

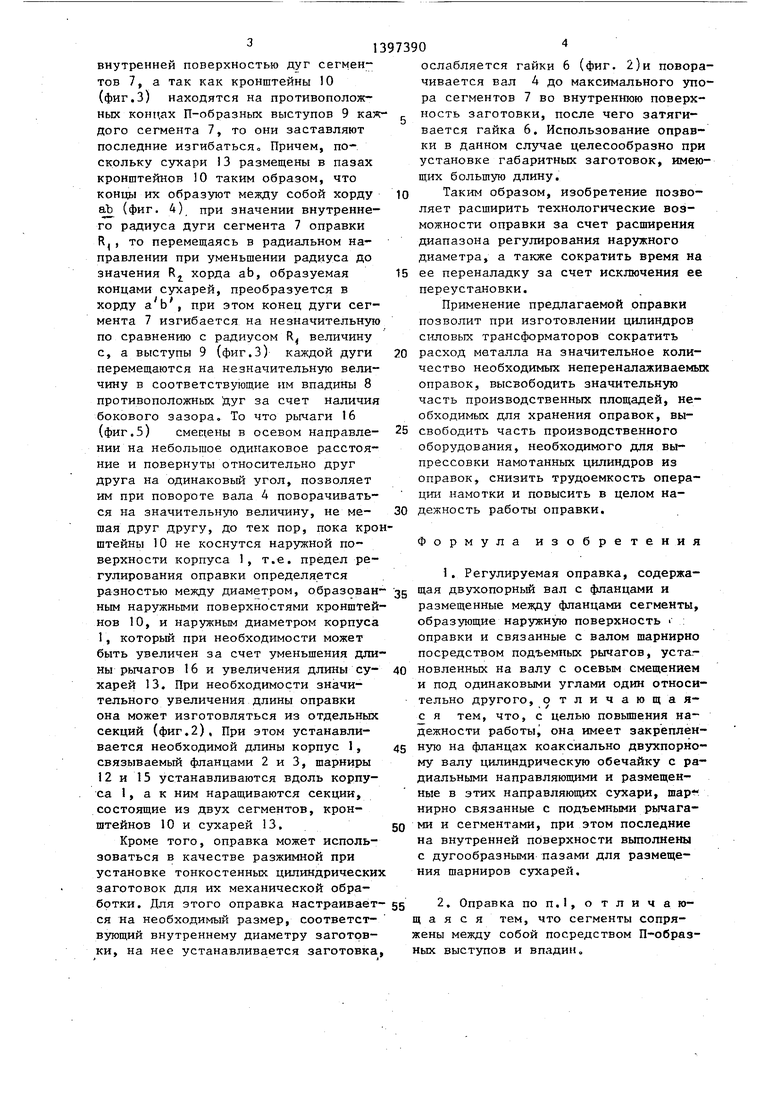

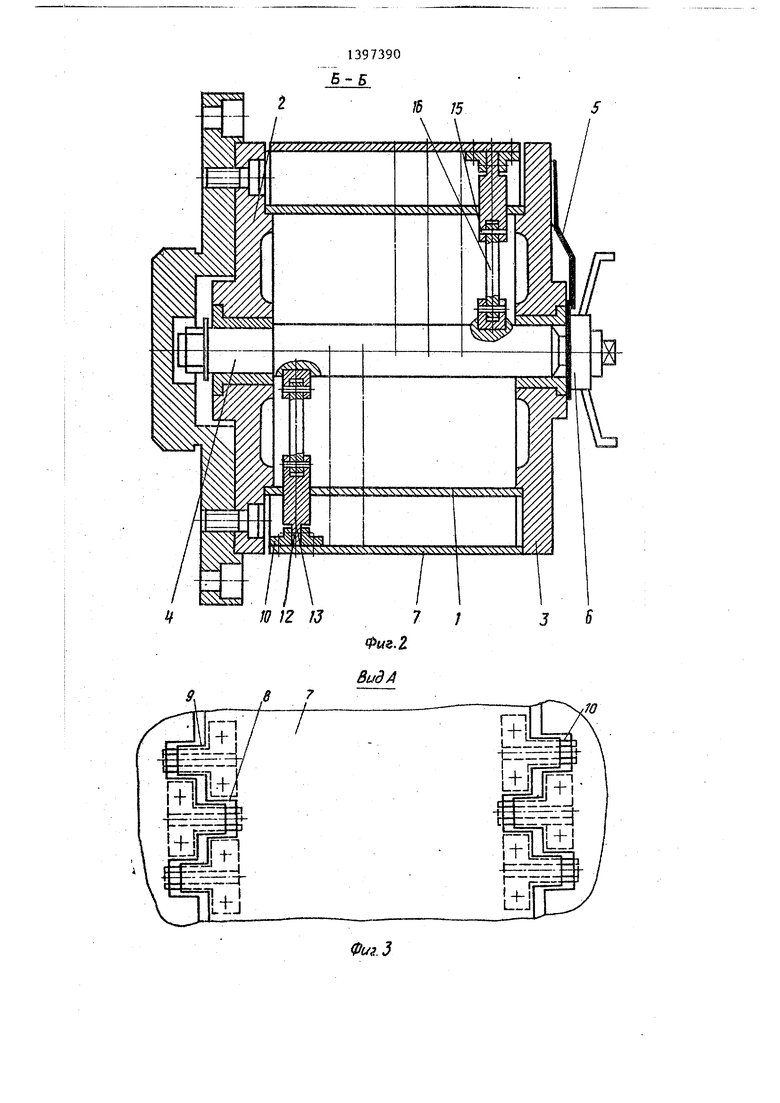

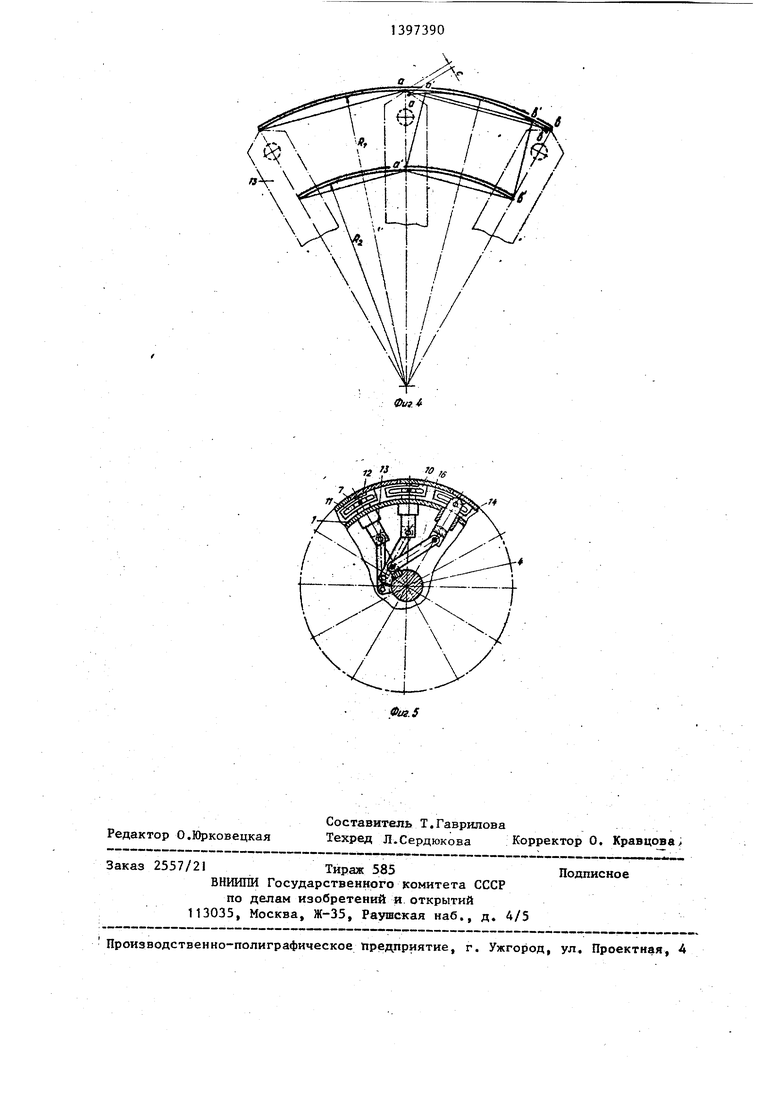

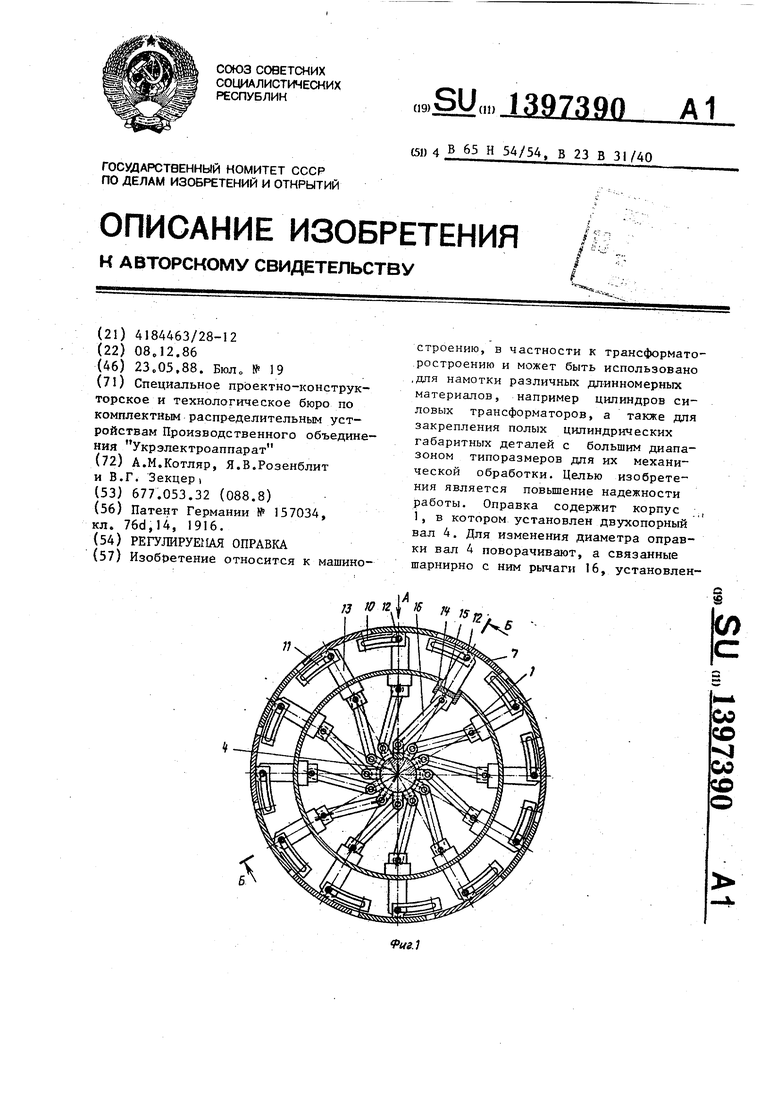

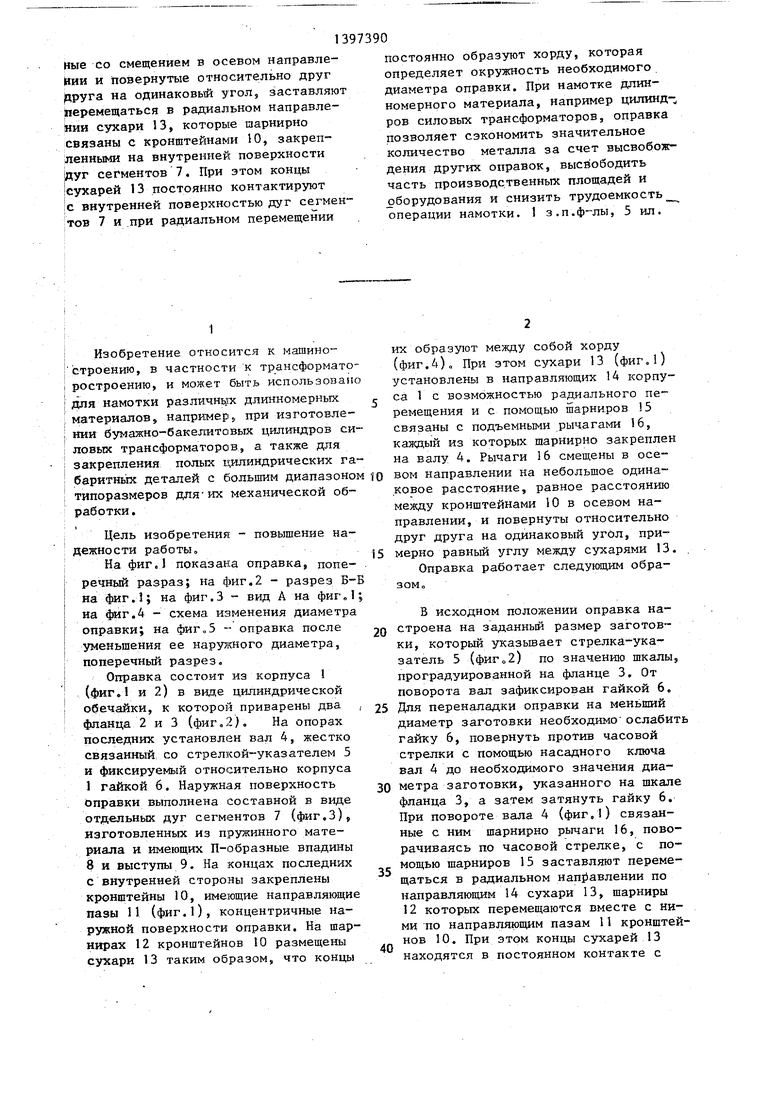

На фиг. 1 пок 1заи;а оправка, поперечный разраз; на фиг.2 - разрез Б-Б на фиг.1; на фиг.З - вид А на фиг.1; на фиг.4 - схема изменения диаметра оправки; на фиг„5 - оправка после З меньшения ее нарузшого диаметра, поперечный разрез.

Оправка состоит из корпуса 1 (фиг.1 и 2) в виде цилиндрической обечайки, к которой приварены два фланца 2 и 3 (фиг,2). На опорах последних установлен вал 4, жестко связанный со стрелкой-указателем 5 и фиксируемый относительно корпуса 1 гайкой 6, Наружная поверхность оправки выполнена составной в виде отдельных дуг сегментов 7 (фиг.З), изготовленных из пружинного материала и имеющих П-образные впадины 8 и выступы 9. На концах последних с внутренней стороны закреплены кронштейны 10, имеющие направляющие пазы 11 (фиг. О, концентричные наружной поверхности оправки. На шарнирах 12 кронштейнов 10 размещены сухари 13 таким образом, что концы

20

25

30

35

40

постоянно образуют хорду, которая определяет окружность необходимого. диаметра оправки. При намотке длинномерного материала, например цшпшд-; ров силовых трансформаторов, оправка позволяет сэкономить значительное количество металла за счет высвобождения других оправок, высвободить часть производственных площадей и Joбopyдoвaния и снизить трудоемкость операции намотки. 1 з,п.ф-лы, 5 ил.

0

5

0

5

0

их образуют между собой хорду (фиг.4), При этом сухари 13 (фиг.1) установлены в направляющих 14 корпуса 1 с возможностью радиального перемещения и с помощью шарниров 15 связаны с подъемными рычагами 16, каждый из которых шарнирно закреплен на валу 4. Рычаги 16 смещены в осевом направлении на небольшое одинаковое расстояние, равное расстоянию между кронштейнами 10 в осевом направлении, и повернуты относительно друг друга на одинаковый угол, примерно равный углу между сухарями 13. Оправка работает следукяцим образом,

Б исходном положении оправка настроена на заданный размер заготовки, который указьюает стрелка-указатель 5 (фиго2) по значению шкалы, проградуированной на фланце 3. От поворота вал зафиксирован гайкой 6. Для переналадки оправки на меньший диаметр заготовки необходимо ослабить гайку 6, повернуть против часовой стрелки с помощью насаднрго ключа вал 4 до необходимого значения диаметра заготовки, указанного на шкале фланца 3, а затем затянуть гайку 6. При повороте вала 4 (фиг.1) связанные с ним шарнирно рычаги 16, поворачиваясь по часовой стрелке, с помощью шарниров 15 заставляют перемещаться в радиальном нап15авлении по направляющим 14 сухари 13, шарниры 12 которых перемещаются вместе с ними по направляющим пазам 11 кронштейнов 10. При этом концы сухарей 13 находятся в постоянном контакте с

внутренней поверхностью дуг сегментов 7, а так как кронштейны 10 (фиг.З) находятся на противоположных концах П-образных выступов 9 каж дого сегмента 7, то они заставляют последние изгибаться Причем, поскольку сухари 13 размещены в пазах кронштейнов 10 таким образом, что концы их образуют между собой хорду аЬ (фиг. 4) при значении внутреннего радиуса дуги сегмента 7 оправки R,, то перемещаясь в радиальном направлении при уменьшении радиуса до значения Rj, хорда аЬ, образуемая концами сухарей, преобразуется в хорду а Ь , при этом конец дуги сегмента 7 изгибается на незначительную по сравнению с радиусом R величину с, а выступы 9 (фиг.З) каждой дуги перемещаются на незначительную величину в соответствующие им впадины 8 противоположных ftyr за счет наличия бокового зазора. То что рычаги 16 (фиг.5) смещены в осевом направле- НИИ на небольшое одинаковое расстояние и повернуты относительно друг друга на одинаковый угол, позволяет им при повороте вала 4 поворачиваться на значительную величину, не ме- шая друг другу, до тех пор, пока кроштейны 10 не коснутся наружной поверхности корпуса 1, т.е. предел регулирования оправки определяется

разностью между диаметром, образован- 35 Щэя двухопорньй вал с фланцами и

ным наружными поверхностями кронштейнов 10, и наружным диаметром корпуса 1, который при необходимости может быть увеличен за счет уменьшения длины рычагов 16 и увеличения длины су- 40 харей 13. При необходимости значительного увеличения длины оправки она может изготовляться из отдельных секций (фиг,2), При этом устанавливается необходимой длины корпус 1, 45 связываемый фланцами 2 и 3, шарниры 12 и 15 устанавливаются вдоль корпуса 1, а к ним наращиваются секции, состоящие из двух сегментов, кронштейнов 10 и сухарей 13.50

Кроме того, оправка может использоваться в качестве разжимной при установке тонкостенных цилиндрических заготовок для их механической обработки. Для этого оправка настраивает- 55 ся на необходимы размер, соответствующий внутреннему диаметру заготовки, на нее устанавливается заготовка,

размещенные между фланцами сегмен образующие наружную поверхность оправки и связанные с валом шарни посредством подъемных рычагов, ус новленных на валу с осевым смещен и под одинаковыми углами один отн тельно другого, о тличающа с я тем, что, с целью повьш1ения дежности работы, она имеет закреп ную на фланцах коаксиально двухпо му валу цилиндрическую обечайку с диальными направляющими и размеще ные в этих направляющих сухари, ш нирно связанные с подъемными рыча ми и сегментами, при этом последн на внутренней поверхности выполне с дугообразными пазами для размещ ния шарниров сухарей,

2, Оправка по п.1, о т л и ч а щ а я с я тем, что сегменты сопря жены между собой посредством П-обр ных выступов и впадин.

ослабляется гайки 6 (фиг, 2)и поворачивается вал 4 до максимального упора сегментов 7 во внутреннюю поверхность заготовки, после чего затягивается гайка 6. Использование оправки в данном случае целесообразно при установке габаритных заготовок, имеющих большую длину.

Таким образом, изобретение позволяет расширить технологические возможности оправки за счет расширения диапазона регулирования наружного диаметра, а также сократить время на ее переналадку за счет исключения ее переустановки.

Применение предлагаемой оправки позволит при изготовлении цилиндров силовых трансформаторов сократить расход металла на значительное количество необходимых непереналаживаемы оправок, высвободить значительную часть производственных площадей, необходимых для хранения оправок, высвободить часть производственного оборудования, необходимого для вы- прессовки намотанных цилиндров из оправок, снизить трудоемкость операции намотки и повысить в целом надежность работы оправки.

Формула изобретения 1. Регулируемая оправка, содержаразмещенные между фланцами сегменты, образующие наружную поверхность : оправки и связанные с валом шарнирно посредством подъемных рычагов, установленных на валу с осевым смещением и под одинаковыми углами один относительно другого, о тличающа я- с я тем, что, с целью повьш1ения надежности работы, она имеет закрепленную на фланцах коаксиально двухпорно- му валу цилиндрическую обечайку с радиальными направляющими и размещенные в этих направляющих сухари, шар нирно связанные с подъемными рычагами и сегментами, при этом последние на внутренней поверхности выполнены с дугообразными пазами для размещения шарниров сухарей,

2, Оправка по п.1, о т л и ч а ю- щ а я с я тем, что сегменты сопряжены между собой посредством П-образных выступов и впадин.

фщ. J

fS JO

Авторы

Даты

1988-05-23—Публикация

1986-12-08—Подача