со со йС; ч ел

лении водорода в системе О,1 МПа с катализатором - гидридом сплава циркония с кобальтом (ZrCoH ,) и получают гидрогенизат, содержащий сернистых соединений 0,011 мас,%, непредельных углеводородов 0,05 мас.%.

Выход гидрогенизата 98,5 мас.%.

Пример 6. Бензин коксования

Изобретение относится к способу получения сырья для каталитического |)иформинга и может быть использовано и нефтеперерабатывающей промьшшен- Иости.

Целью изобретения является повыше- Йие выхода целевого продукта и упро- ение технологии процесса. П р и м е р 1. Бензин термического Q следующего углеводородного состава, рекинга с содержанием, мас.%: непре- мас.%: непредельные 37,5,- ароматичес- ельные углеводороды 34,7, аромати- |ческие 5,05 сернистые соединения 1,03 контактируют в присутствии водорода с катализатором - гидридом спла-15 ме 0,1 МПа с катализатором - гидридом |ва циркония с никелем (массовое соот- сплава циркония с никелем (ZrNiH g) |нс1шение компонентов Zr:Ni:H 1:1:2,8). |Температура процесса 100°С, давление |водорода в системе 0,6 МПа, Получают Iгидрогенизат, не содержащий сернистых 20 соединений и непредельных углеводо- I родов.

Выход гидрогенизата 98,9 мас-.%„ I П р и м е р 2. Бензин термического крекинга, того же состава, что в при-25 гидридом сплава циркония с кобальтом мере 1, контактируют с катализатором- ZrCoH j g в присутствии водорода и по- гидридом сплава циркония с никелем (ZrNiH д) в присутствии водорода при , давлении 0,5 Ша. Полученный , I гидрогенизат не содержит сернистых 30 I соединений и непредельных углевороро- I ДОН, содержание ароматических углеводородов 0,11 мас.%.

Выход гидрогенизата 98,5 мас.%,

П р и м е р 3. Бензин термического крекинга того же состава, что в примере 1, контактируют в присутствии водорода при 220°С5 давлении 0,6 МПа

кие 4,1j сернистые соединения 0,28 контактируют в присутствии водорода при , давлении водорода в систеи получают гидрогенизат, не содержащий сернистых соединений и непредельных углеводородов.

Выход гидрогенизата 98,3 мас.%.

П р и м е р 7. Бензин коксования того же углеводородного состава, что в примере 6, контактируют при , давлении 0,85 МПа с ка тализатором 35

; С катализатором - ZrCoH (массовое I соотношение компонентов в гидриде Zr:Co:H 1:1:2,6).. Получают гидрогени40

лучают гидрогенизат, не содержащий сернистых соединений и непредельных углеводородов.

Выход гидрогенизата 97,7 мас.%.

Расход водорода во всех примерах 40-60 сырья.

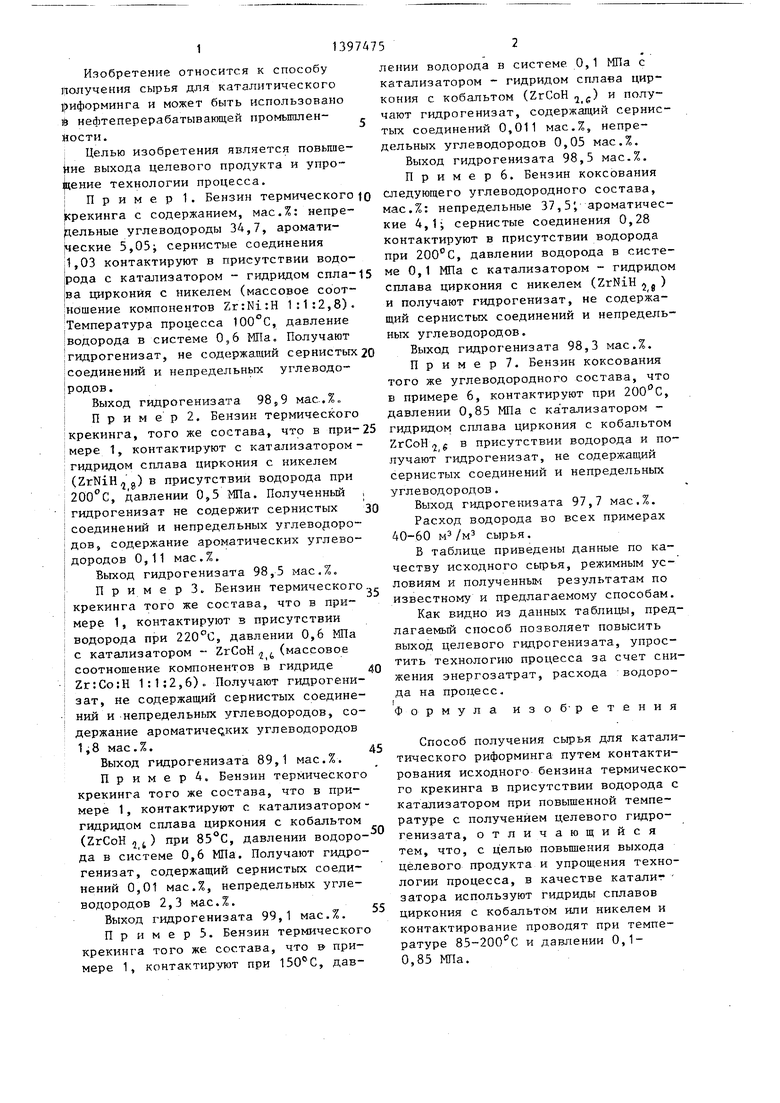

В таблице приведены данные по качеству исходного сырья, режимным условиям и полученным результатам по известному и предлагаемому способам.

Как видно из данных таблицы, пред- лагаемьш способ позволяет повысить выход целевого гидрогенизата, упростить технологию процесса за счет снижения энергозатрат, расхода -водорода на процесс. I Формула изоб ретения

НИИ и непредельных углеводородов, содержание ароматических углеводородов 1;8 мае.%.

Выход гидрогенизата 89,1 мас.%.

П р и м е р А. Бензин термического крекинга того же состава, что в примере 1, контактируют с катализатором - гидридом сплава циркония с кобальтом (ZrCoH,j,t) при 85°С, давлении водорода в системе 0,6 КПа. Получают гидрогенизат, содержащий сернистых соединений 0,01 мас.%, непредельных углеводородов 2,3 ма.с.%.

Выход гидрогенизата 99,1 мас.%.

П р и м е р 5. Бензин термического крекинга того же состава, что примере 1, контактируют при 150®С, дав

лении водорода в системе О,1 МПа с катализатором - гидридом сплава циркония с кобальтом (ZrCoH ,) и получают гидрогенизат, содержащий сернистых соединений 0,011 мас,%, непредельных углеводородов 0,05 мас.%.

Выход гидрогенизата 98,5 мас.%.

Пример 6. Бензин коксования

следующего углеводородного состава, мас.%: непредельные 37,5,- ароматичес- ме 0,1 МПа с катализатором - гидридом сплава циркония с никелем (ZrNiH g)

следующего углеводородного состава, мас.%: непредельные 37,5,- ароматичес- ме 0,1 МПа с катализатором - гидридом сплава циркония с никелем (ZrNiH g)

кие 4,1j сернистые соединения 0,28 контактируют в присутствии водорода при , давлении водорода в систеследующего углеводородного состава, мас.%: непредельные 37,5,- ароматичес- ме 0,1 МПа с катализатором - гидридом сплава циркония с никелем (ZrNiH g)

гидридом сплава циркония с кобальтом ZrCoH j g в присутствии водорода и по-

и получают гидрогенизат, не содержащий сернистых соединений и непредельных углеводородов.

Выход гидрогенизата 98,3 мас.%.

П р и м е р 7. Бензин коксования того же углеводородного состава, что в примере 6, контактируют при , давлении 0,85 МПа с ка тализатором 5 гидридом сплава циркония с кобальтом ZrCoH j g в присутствии водорода и по- 0

5

0

с

5

лучают гидрогенизат, не содержащий сернистых соединений и непредельных углеводородов.

Выход гидрогенизата 97,7 мас.%.

Расход водорода во всех примерах 40-60 сырья.

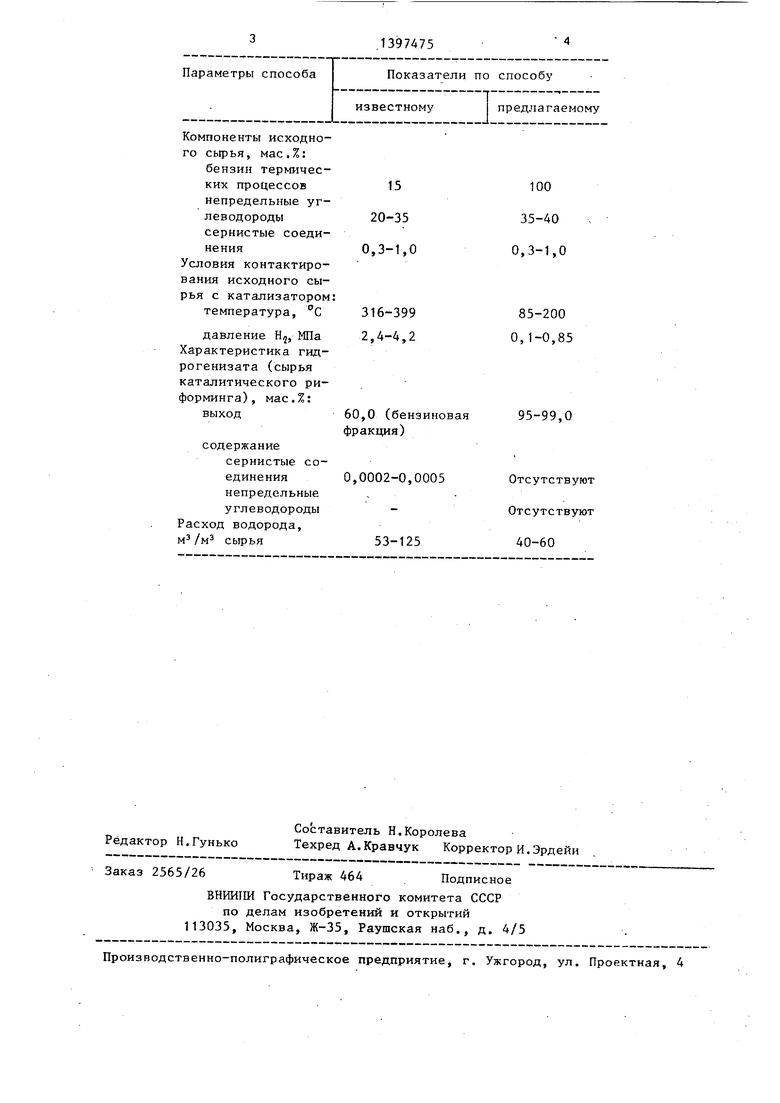

В таблице приведены данные по качеству исходного сырья, режимным условиям и полученным результатам по известному и предлагаемому способам.

Как видно из данных таблицы, пред- лагаемьш способ позволяет повысить выход целевого гидрогенизата, упростить технологию процесса за счет снижения энергозатрат, расхода -водорода на процесс. I Формула изоб ретения

Способ получения сырья для каталитического риформинга путем контактирования исходного бензина термического крекинга в присутствии водорода с катализатором при повышенной температуре с получением целевого гидрогенизата, отличающийся тем, что, с целью повьщ1ения выхода целевого продукта и упрощения технологии процесса, в качестве каталит - затора используют гидриды сплавов циркония с кобальтом или никелем и контактирование проводят при температуре 85-200 С и давлении 0,1- 0,85 МПа.

:

15

20-35 0,3-1,0

316-399 2,4-4,2

60,0 (бензиновая фракция)

0,0002-0,0005

53-125

100

35-40

0,3-1,0

85-200 0,1-0,85

95-99,0

Отсутствуют Отсутствуют 40-60

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для каталитического риформинга | 1989 |

|

SU1685978A1 |

| Способ получения катализатора для гидрогенизации углеводородов | 1983 |

|

SU1099994A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2001 |

|

RU2205859C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ИЗОЛЯЦИОННОГО МАСЛА | 1993 |

|

RU2047648C1 |

| Способ получения светлых нефтепродуктов | 1977 |

|

SU791768A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2378322C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ДИСТИЛЛЯТОВ | 1995 |

|

RU2087524C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| Способ приготовления катализатора для гидрогенизации углеводородов | 1984 |

|

SU1187868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2095395C1 |

Изобретение касается нефтепере- работки в частности получения сырья для каталитического риформинга. Для этого проводят контактирование исходного бензина термического крекинга в присутствии водорода с катализатором - гидридами сплавов циркония с кобальтом или никелем, при 85-200 с и давлении 0,1-0,85 МПа. Эти условия обеспечивают повьшение выхода целевого продукта до 98,9% при снижении энергозатрат. 1 табл.

| Маслянский Г.Н., Шапиро Р.Н | |||

| Каталитический риформинг бензинов.- Л.: Химия, 1985, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Патент США № 3475327, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-11—Подача