сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1988 |

|

SU1539229A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| Чугун | 1989 |

|

SU1708910A1 |

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Чугун для отливок | 1987 |

|

SU1439146A1 |

Изобретение относится к литейяо- му производству, в частности, к составам высокоуглеродистых сплавов железа дпя производства ответственных корпусных отливок. Целью изобретения является повышение гидропрочности отливок при сохранении их герметичности. Предпоженный чугун содержит, мас.%: углерод 2,8-3,6; кремний 1,6- 2,Оi марганец 0,003-0,04; сурьма 0,05-0,2; олово 0,01-0,1; кобальт 0,1-0,3; церий 0,005-0,035; титан 0,05-0,1; нитрит 0,05-0,1, железо остальное. Предложенный чугун может бьшь использован дпя производства деталей, работающих под высоким давлением и содержащих в качестве рабочих сред конструкционные масла и жидкости. 2 табл.

со со

СП

ее

Изобретение относится к литсйно- ьгу производству, а именно к составам высокруглеродистых сплавов железа, и может быть использовано при производстве ответственных корпусных отливок, работакнцих под высоким давлением и содержащих в качестве рабочих сред конструкционные масла и жидкости.

Цель изобретения - повышение

гадропрочности при сохранении герметичности отливок.

Чугун, предлагаемого состава со- Держит, мас,%:

Углерод2,8-3,6

Кремний1,6-2,0

Марганец0,005-0,04

Сурьма0,05-0,2

Олово0,01-0,10

Кобальт0,1-0,30

Церий 0,005-0,035

Титан0,05-0,10

Иттрий0,05-0,10

ЖелезоОстальное

Дпя обеспечения высокой надежности аботы корпусных отливок, предусмаггри вающих возможность их замены в случае потери герметичности, необходимо чтобы давление разрыва, определяемое Гидропрочностью сплава, было во всех Случаях выше давления появления течи, принимаемого как критерий гермеtH4HOCTH,

Уровень герметичности и гидропрочности сппава определяется количест- ом и формой графита в чугуне и струтурой металлической матрицы. Нижний рредел содержания по углероду (2,8% ho массе)обеспечивает минимальное Количество свободного углерода в

структуре, при котором кристаллизация сплава идет по метастабильной диаграмме. При содержа иш углерода 2,8 3,6 мас.% обеспечивается перлитиза- ция металлической основы чугуна.

Повьшение содержания углерода свыше 3,6 мас,% приводит к флотации графитных включений, потери прочностных характеристик и герметичности чугуна.

Нижний предел содержания по кремнию 1,6 маСо% определен исходя из обеспечения отсутствия цементита в структуре. По мере повьшения содержания кремния с 1,6 до 2,0 мас.% увеличивается количество эвтектического графита , выделяющегося при кристаллизации. Рост чугуна в результате выделения графита в процессе

кристаллизации компенсирует усадку металла, что приводит к увеличению герметичности отливок. Повышение содержания кремния сверх 2,0% по массе не оказывает существенного влияния на предотврсндение образования усадочных дефектов, однако увеличивает количество феррита в структуре (более 5%) и снижает гидропрочность.

Марганец при его содержаниях вьше 0,;005% по массе увеличивает устойчивость аустенита, способствует измельчению перлитной структуры матрицы, в результате чего возрастает гидропрочность чугуна.

Нижний предел содержания марганца (0,005%) определен исходя из технологических условий плавки чугуна. При добавлении марганца.более 0,04% он значительно тормозит графитизацию повьшая склонность чугуна к отбелу. Усадка чугуна на первой стадии структурообразования с увеличением сдержания марганца увеличивается, что приводит к снижению, герметичности.

Кобальт понижает растворимость и повбпнает активность углерода в жидко чугуне. Расширяя л.-область, кобальт способствует образованию дисперсной Ферритоцементитной смеси, в результате чего увеличивается гидропрочность и его вязкость. Добавки кобальта вьше 0,30% не приводят к существеному повьтаению гидропрочности, поэтому экономически нецелесообразны. Нижний предел содержания по кобальту (0,1% по массе) выбран исходя из легирующих свойств кобальта

Церий при введении его в сплав в количествах 0,005-0,035 мас.% обеспечивает выделение при кристаллизации графита вермикулярной форкы, что существенно повьшшет герметичность чугна. Нижний .предел содержания по церию (0,005 мас.%) соответствует началу образования вермикулярного графита. При содержании церия свьше 0,035 мас.% првьш1ается склонность сплава к переохлаждению при кристаллизации из жидкого состояния, что приводит к повьшению числа свободных карбидов в структуре, которые сохраняются даже при интенсивном вторичном модифицировании. В то же время при избытке церия (0,035%) возрастет тенденция к флотации графита в массивных частях отливок, что также

снижает герметичность и гидропроч - ность чугуна.

Сурьма в сером чугуне перлитизи- рует структуру. При этом сурьма в количествах 0,05-0,2 мас.% не отбеливает чугун при первичной кристаллизации. Ниже содержания 0,05 мас.% сурьма не оказывает перлитизирующего действия на метаплическую основу чугуна Верхний предел содержания сурыФ 1 (0,2 мас.%) ограничен интенсивным выделением токсичных окислов и гидридов сурьмы, что требует усиления вентиляции при плавке сплава.

Олово при добавках 0,01-0,1 % измельчает и более равномерно распределяет графит в матрице, а также спрсоб ствует образованию перлита без появления первичных карбидов, увеличива- ет дисперсность перлита и стабилизирует последний путем влияния на рост зародышей и рост цементита, что положительно сказывается на герметичности и гидропрочности отливок. Со- держание олова менее 0,01 мас.% не оказывает существенного влияния на Процесс первичной кристаллизации, а добавки более 0,1% по массе экономически нецелесообразны, так как возрастает стоимость легирования. Кроме того, при содержании олова свьиае 0,1% по массе из с твердо го раствора при кристаллизации выделяются интерметаллические соединения, снижающие гидропрочность чугуна.

Добавление титана в количестве от 0,05 до 0,15 мас.% в сером чугуне способствует формированию в структуре переохлажденного графита. В кор- пусных разностенных отлигзках, имеющих тенденцию к переохлаждению в тонких сечениях, добавка титана 0,05 - . |0,15 мас.% способствует гомогеннаацни структуры, а следовательно, и повыше нию гидропрочности. Увеличение содержания титана выше 0,1.5% приводит к образованию TiC и TiCN, резко ухудшающих прочность чугуна.

Положительное влияние иттрия на повьшение герметичности и гидропрочности чугуна связано с очищением границ зерен от эвтектических примесей - продуктов взаимодействия элементов, входящих в состав чугуна с 02, N и S, Добавка иттрия в чугун в количестве 0,05-0,10 мас.% способ- :ствует равномерному распределению ле- гирующих элементов (Sb, Sn, Со) в

15

0 25 о

х)

0

5

микрообъемах расплава, повышает mioTHocTh металла, тормозит диффузионные гфоцессы при реакциях обмена на границе металл - среда. Нижний предел содержания иттрия (0,05 .iac.%) соответствует скачкообразному приросту плотности и .гидропрочности. Добавки иттрия выше 0,1% не дают существенного увеличения гидропрочности и герметичности.

Пример. Для изучения структуры и свойств предлагаемого материала выплавлены чугуны, содержаггие основные компоненты на нижнем, среднем и верхнем уровнях, а также ниже нижнего и выше верхнего уровней и известный сплав со средним содержанием ингредиентов..

Технология плавки чугуна состоит в расплавлении металлизованных окатышей с содержанием. Fe, 89,1% в ИНДУК1ЩОННОЙ печи, науглероживании расплава, введении ферросплавов: кремний ФС75 (75% Si), титан ti2 (30% Ti) кобстльта К2 (98% Со), сурьму Су2 (98,8% Sb), олово 04 (96% Sn), церий в виде .сплава ОД-АО (36% Се) и иттрий ИтМ-5 (93% Y). Последние вводят в разливочный ковш непосредственно перед заливкой образцов.

Из выплавленных составов чугуна заливают ступенчатые цилиндрические пробы с соотношением диаметров 100: :85:60:45:30 мм, дпя герметичности и гидропрочности используют чашевидные образцы 0 14 мм и с толщиной испытуемой стенки 0,8 мм, вырезанные из ступенчатых проб. Образцы закрепляют на испытательном стенде, в системе которого плавно повьшзают давление до того момента, когда жидкость появляется на наружной поверхности образца. В качестве рабочей среды, создакяцей давление в системе применяется веретенное масло АУ с вязкостью при 20°С, равной 49 сСт и плотностью 0,89 г/см. Давление,при котором появляется течь, принимают за критерий герметичности чугуна. После фиксации давления появления течи . давление в системе испытательного стенда продолжают поднимать до полного разрыва образца Это давление разры- ва принимают за критерий гидропрочности чугуна.

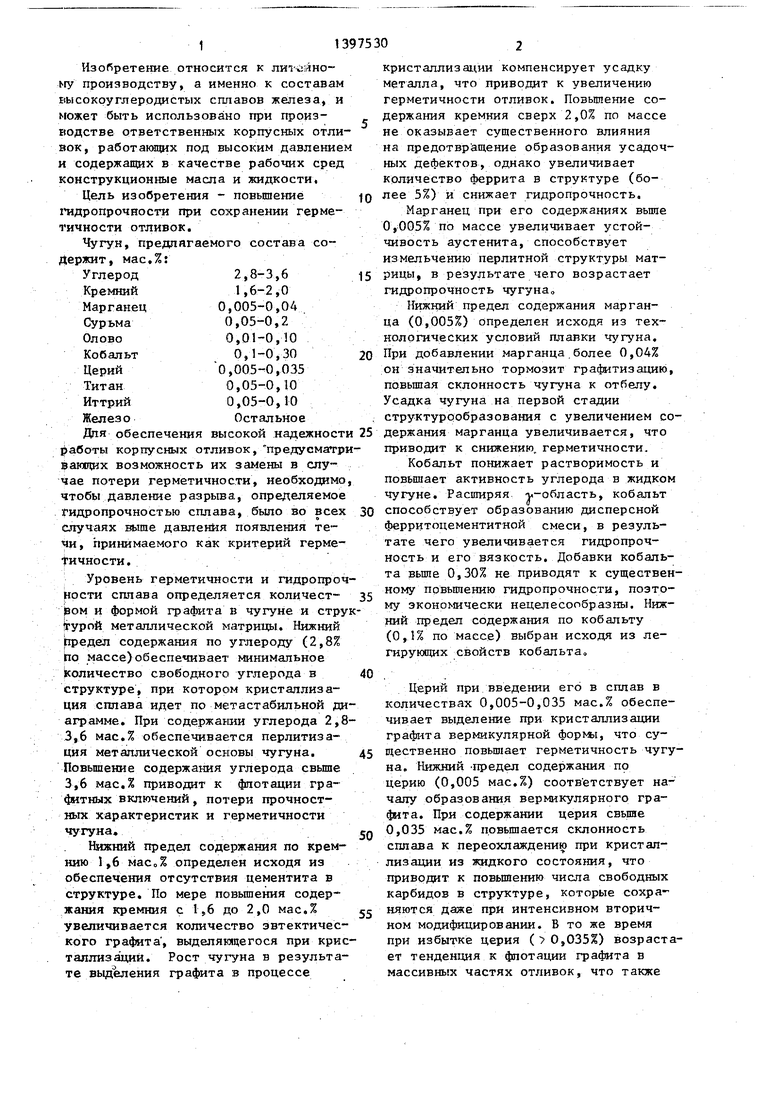

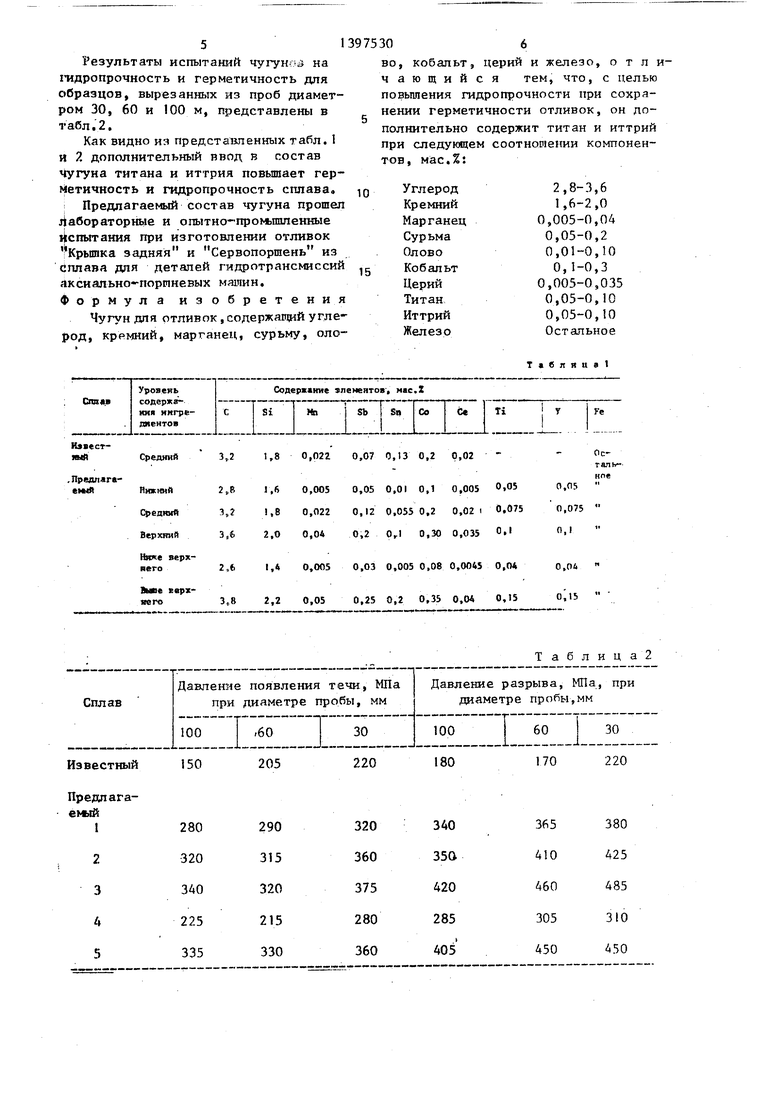

Химический состав известного и предлагаемого составов чугуна приве- ден в табл.1.

51

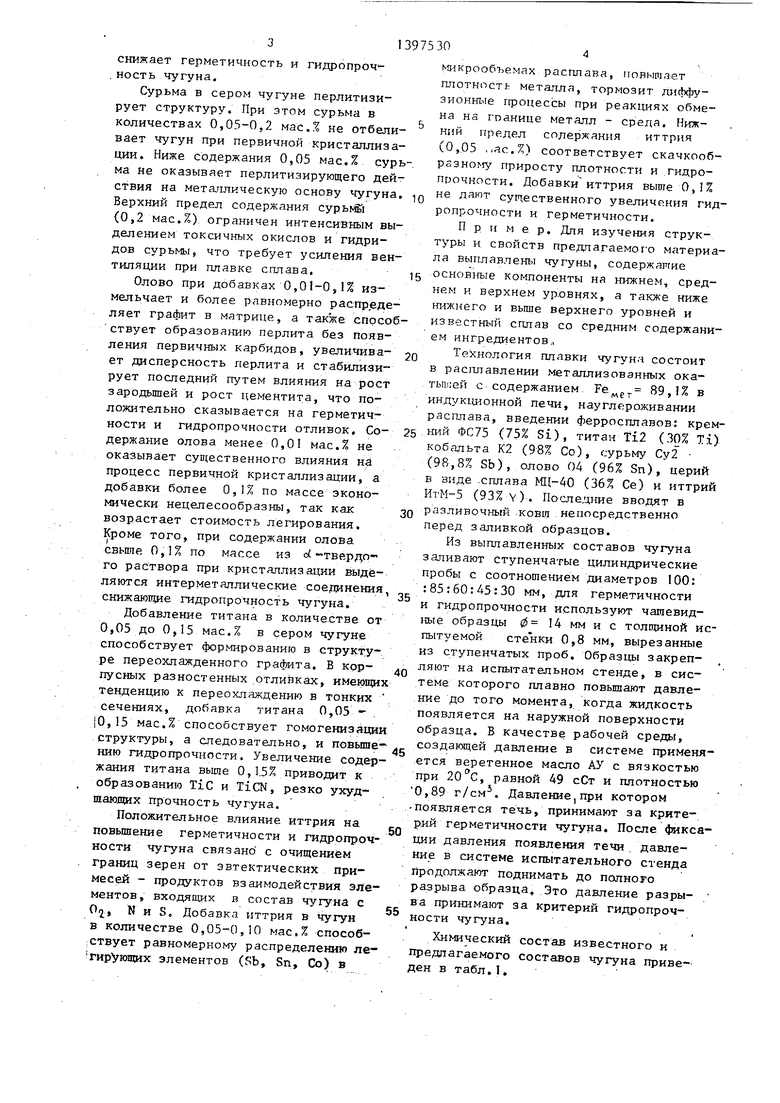

Результаты испытаний чугуной на шдропрочность и герметичность для образцов, вырезанных из проб диаметром 30, 60 и 100 м, представлены в табл.2.

Как видно из представленных табл. 1 И . дополнительный ввод в состав чугуна титана и иттрия повьшает герметичность и гидропрочность сплава.

Предлагаемый состав чугуиа прошел jia6opaTOpHbte и опытно-проььшшенные Испытания при изготовлении отливок |Крышка задняя и Сервопоршень из Сплава дпя деталей гидротрансмиссий аксиально-портневых мятин, Формула изобретения Чугун дпя отливок, содержаидай углерод, кремний, марганец, сурьму, оло3975306

во, кобальт, церий и железо,отличающийся тем, что, с целью повышения гидропрочности присохранении герметичности отливок,он до- 5

полнительно содержит титан ииттрий

при следующем соотношении компонентов, мас.%:

5

Углерод

Кремний

Марганец

Сурьма

Олово

Кобальт

Церий

Титан

Иттрий

Железо

2,8-3,6 1,6-2,0 0,005-0,04 0,05-0,2 0,01-0,10

О, 1-0,3

0,005-0,035

0,05-0,10

0,05-0,10

Остальное

т«вляив1

Таблица2

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-12-25—Подача