Изобретение относится к металлургии, в частности к разработке составов чугуна для литых деталей гидроаппаратуры.

Цель изобретения - повышение гидроплотности.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введение ванадия обусловлено его высокой химической активностью, способностью повышать содержание перлита в структуре, измельчать графит, повышать фактор его формы и плотность чугуна, что обеспечивает значительное повышение гидроплотности.При концентрации ванадия до 0,05 мас.% повышение кольцевой прочности и герметичности несущественное, а при концентрации его более 0,45 мас.% увеличивается отбел, концентрация неметаллических включений и карбидов в структуре, что снижает герметичность и ударную вязкость и не обеспечивает приращение эффекта (повышения гидроплотности)

Иттрий оказывает отбеливающее и сфероидизирующее влияние на структуру, рафинирует расплав, способствуя повышению прочности, плотности и герметичности. При концентрации иттрия до 0,06 мас.% его влияние на структуру, свойства чугуна и герметичнсоть сказывается незначительно, а при повышении концентрации висмута 0,15 мас.% увеличивается угар и содержание неметаллических включений, ухудшается форма графита, снижается плотность, герметичность и-износостойкость .

Нитриды титана в количестве 0,005- 0,08 мас.% измельчают графит и структуру повышают прочность, твердость и герметичность чугуна. Их содержание

(Л

с.

определено экспериментально и ограничено пределами, выше верхнего из которых по границам зерен появляются неметаллические включения и снижаетс герметичность, а ниже нижнего предела, дисперсность структуры, твердост и гидроплотность находятся на низком уровне.

Магний оказывает модифицирующее действие,увеличивает содержание перлита в структуре,дисперсность и компактность графита, что ,способствует увеличению плотности и герматичности. Влияние магния начинает проявляться устойчиво с концентрации 0,002 мае .% но при повышении концентрации их более 0,02 мас.% увеличивается отбел, снижается треш.иностойкость, плотность чугуна и гидроплотность. Кальций в количестве 0,002- 0,01 мас.% очищает границы зерен и повышает герметичность. При содержании более 0,01 мас.% кальций оказывает графитизирующее действие и снижает плотность и герметичность чугуна. При концентрации кальция до 0,002 мас.% увеличивается концентрация неметаллических включений в чугуне, снижается компактность графита герметичность и надежность деталей гидроаппаратуры.

Содержание основных компонентов (углерод 2,5-3,3 мас.%, кремний 2,1-2,6 мас.% и марганец 0,005™ 0,04 мас.%) прлкято с учетом практики производства герметичных отливок из высокопрочных чугунов для деталей гидрооборудования и соответствует оптимальной концентрации,

Металлы из группы, содержащей сурьму, олово, кобальт в названных количествах, стабилизируют структуру и повышают содержание перлита, плотность и герметичность чугуна, но при концентрации более 0, i 2 мае,% каждого увеличивается концентрация карбидов и их ликвация, снижаются упруго-пластические свойства и герметичность чугуна в отливках.

Из состава предложенного чугуна исключен церий, так как он увеличивает содержание вермикулярного графита, снижающего упруго-пластические свойства, что способствует снижению плотности и удельной герметичности .

Выплапку чугунов проводят в открытых индукшюнных печях. При

0

5

0

5

0

5

0

плавках чугунов ипюльзукч мот и ми чированные окатыши, чугунный лом, предельные чугуны, возврат собственного производства. Технологии плавки включает в себя расплавление металпи- зированных окатышей, передельного чугуна и чугунного лома, введение возврата собственного производства, науглероживание расплава, введение ферросилиция, ферромарганца и сили- кокальция, микролегирование феррованадием, кобальтом, сурьмой, оловом, модифицирование магниевой лигатурой, натридами титана и иттрием. Заливку

д

литейных форм производят модифицированным чугуном при 1380 1400°С.

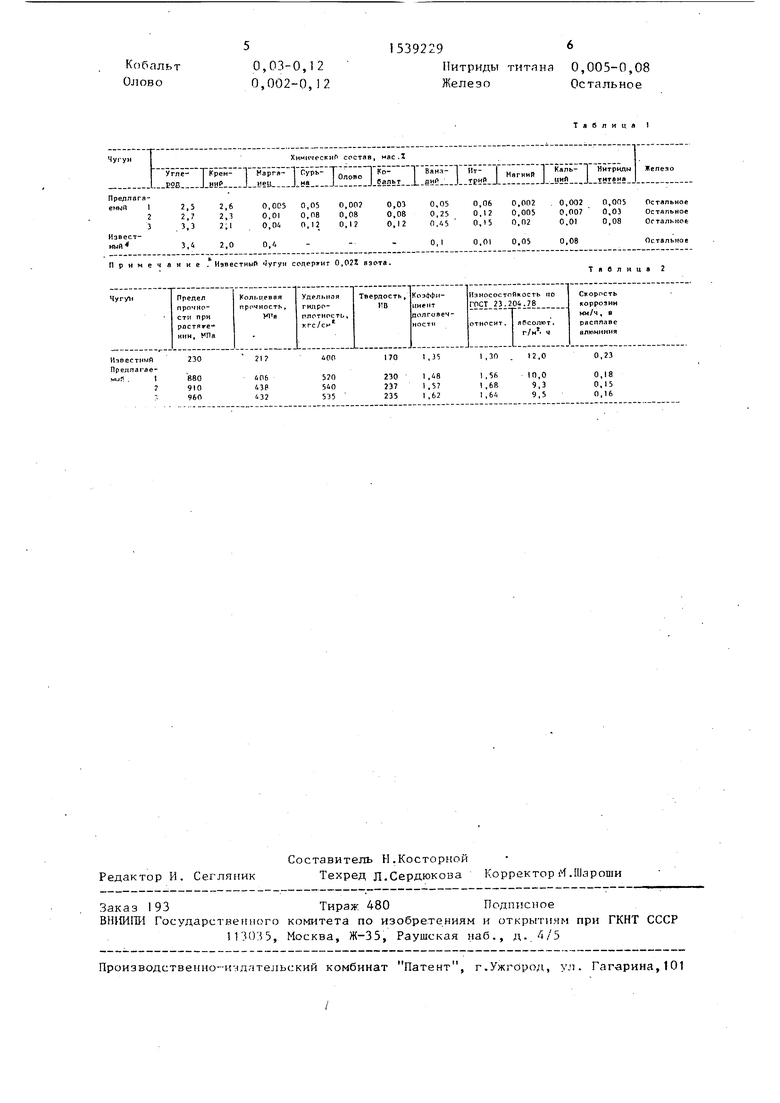

В табл.1 приведены химические составы чугунов опытных плавок.В табл.2 представлены мехнические свойства и гидроплотность чугуна в отливках.

Испытания на гидроплотность проводят на специально изготовленных образцах, вырезанных из центральной части ступенчатых технологических проб, Время выдержки опытных образцов при испытании были постоянным и составляло 15с. Определение кольцевой прочности производят на трубных образцах, механических свойств - на стандартных образцах,1 а износостойкость - по ГОСТ 23.204-78.

Как видно из табл.2, предложенный чугун благодаря дополнительному вводу сурьмы, олова, кобальта и азота в виде нитридов титана, имеет повышенную в 1,3-1,35 раза гидроплотность .

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, магний, ванадий, иттрий, кальций, азот и железо, отличающийся тем, что, с целью повышения гидроплотности, он дополнительно содержит сурьму, кобальт и олово, а азот содержит в виде нитридов титана при следующем соотношении компонентов, мас.%:

5

Углерод

Кремний

Марганец

Ма г ний

Ванадий

Итгрий

Кальций

Сурьма

2,5-3,3 2,1-2,6 0,005-0,04 0,002-0,02 0,05-0,45 0,06-0,15 0,002-0,01 0,05-0,12

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун для отливок | 1986 |

|

SU1397530A1 |

| Чугун | 1989 |

|

SU1668455A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении литых деталей гидроаппаратуры. Цель изобретения - повышение гидроплотности. Новый чугун содержит, мас.%: C 2,5 - 3,3

SI 2,1 - 2,6

MN 0,005 - 0,04

MG 0,002 - 0,02

V 0,05 - 0,45

YT 0,06 - 0,15

CA 0,002 - 0,01

SB 0,05 - 0,12

CO 0,03 - 0,12

SN 0,002 - 0,12

TIN 0,005 - 0,08 и FE остальное. Дополнительный ввод в состав чугуна SB, CO, SN и азота в виде TIN позволили повысить гидроплотность чугуна в 1,3 - 1,35 раза. 2 табл.

стный I

230

880 910 «60

21

406 43Р 432

400

520 540 535

1 ,35

I ,48 I .57 I ,62

I ,30

1,56 ,6В 1,64.

12,0

10,0 9,3 9.5

0,23

0,18 0,15 0,16

| Способ высокотемпературной термомеханической обработки стали | 1976 |

|

SU603678A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1977 |

|

SU622862A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-01-30—Публикация

1988-03-25—Подача