Изобретение относится к обработке метаддов давдением, а именно к устройствам ддя ковки.

Известно устройство для поперечной 5 разгонки сдитка, содержащее пдиту и установденные на ней торцовые упоры с рабочими поверхностями высотой бодьше диаметра сдитка Cl .

Недостатком известного устройства 10 явдяется трудность извдечения слитка и повышенный расход металда на концевые отходы.

Цедь изобретения - повьзшение качества работы и снижение расхода ме- 55 талда.

Ддя достижения поставленной цели в устройстве ддя поперечной разгонки слитка, содержащем плиту и установленные на ней торцовые упоры с ра- 20 бочими поверхностями высотой больше диаметра слитка, рабочие поверхности торцовых упоров расподожены под углом 3-7 к плоскости, перпендикулярной плоскости плиты, и выполне- 25 ны выпуклыми.

Ддя возможности обработки слитков различной длины устройство снабжено вкладышами, контактирующими с упорами.- 30

Для возможности обработки слитков с цапфой в одном из упоров выполнен паз под цапфу обрабатываемого слитка.

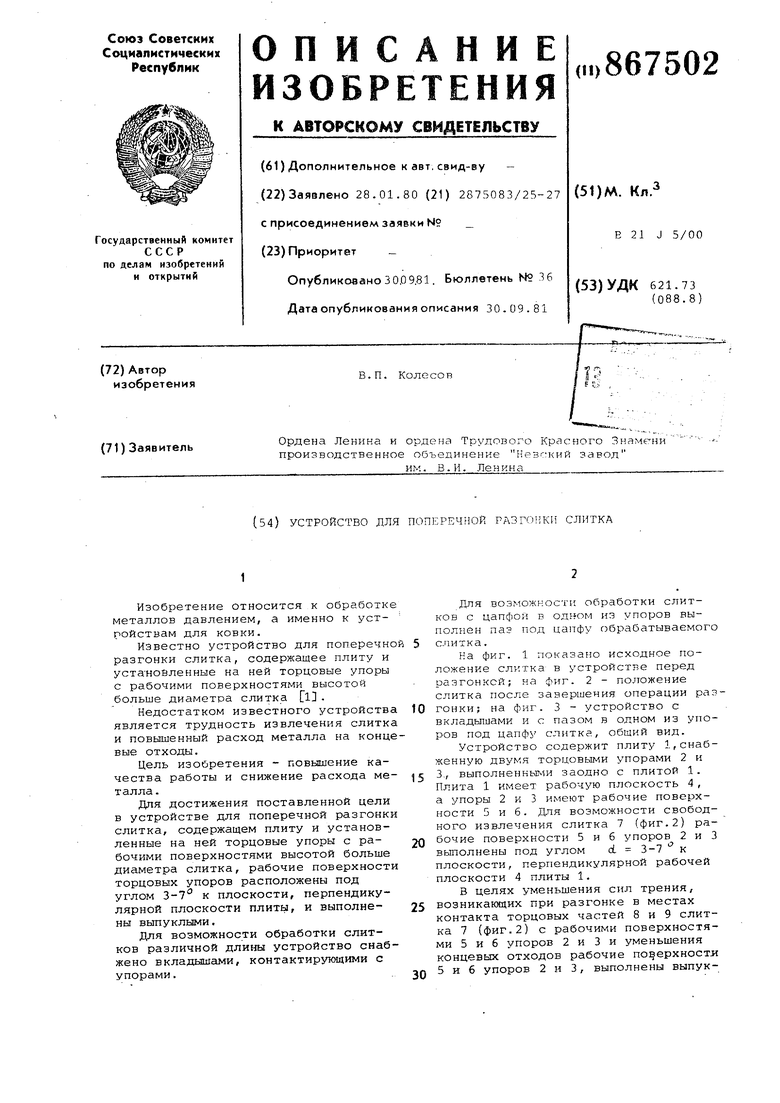

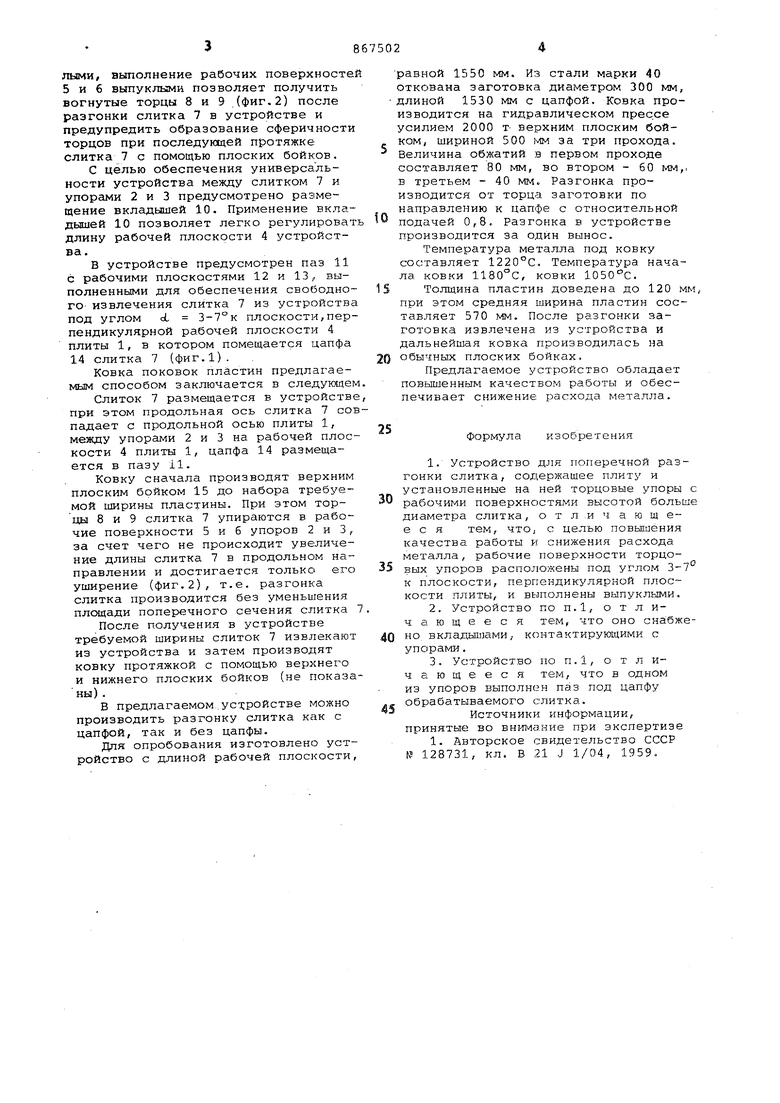

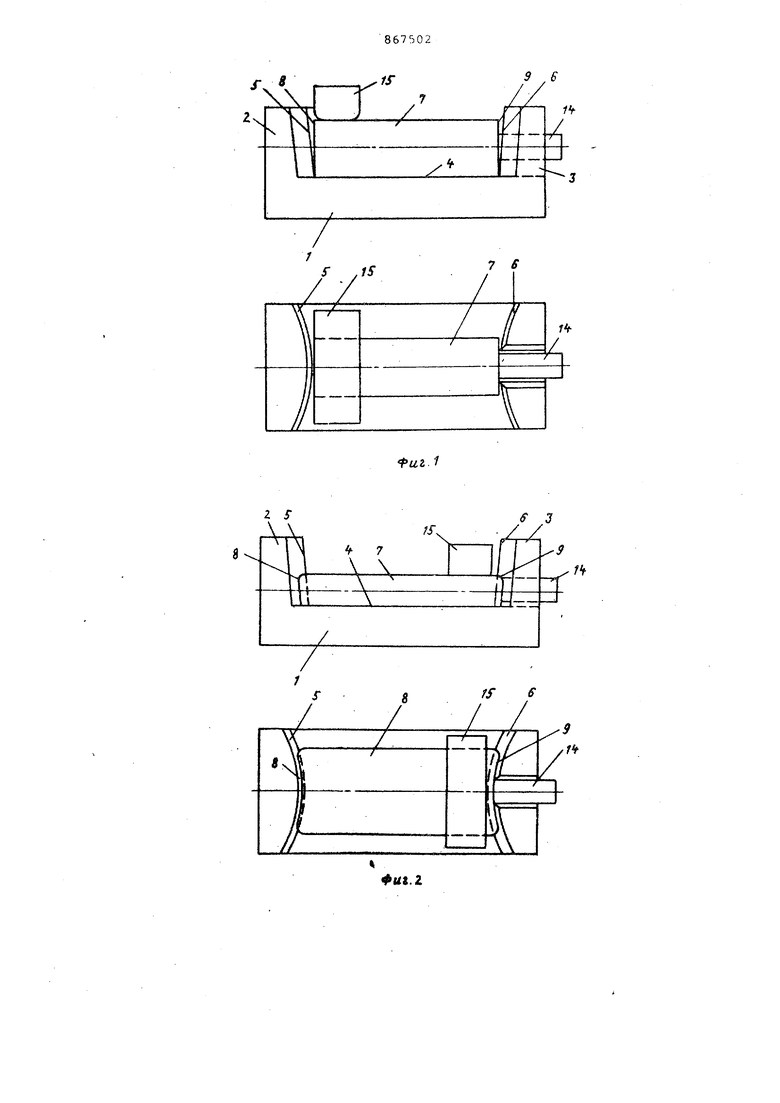

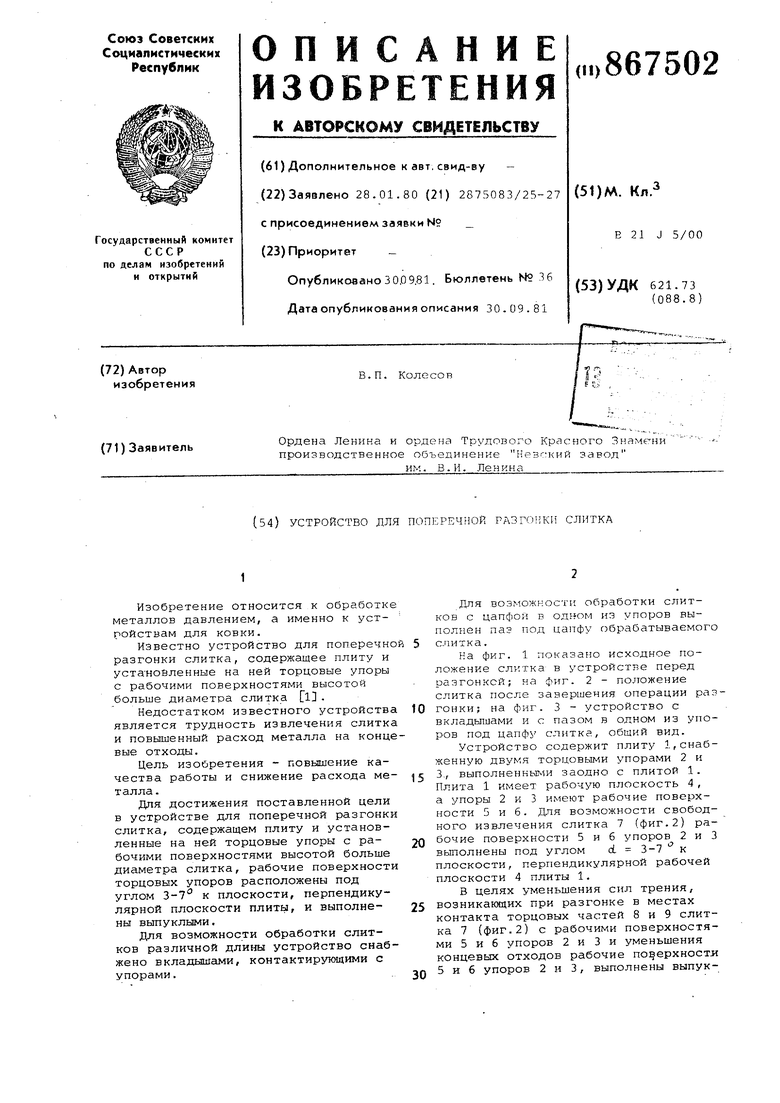

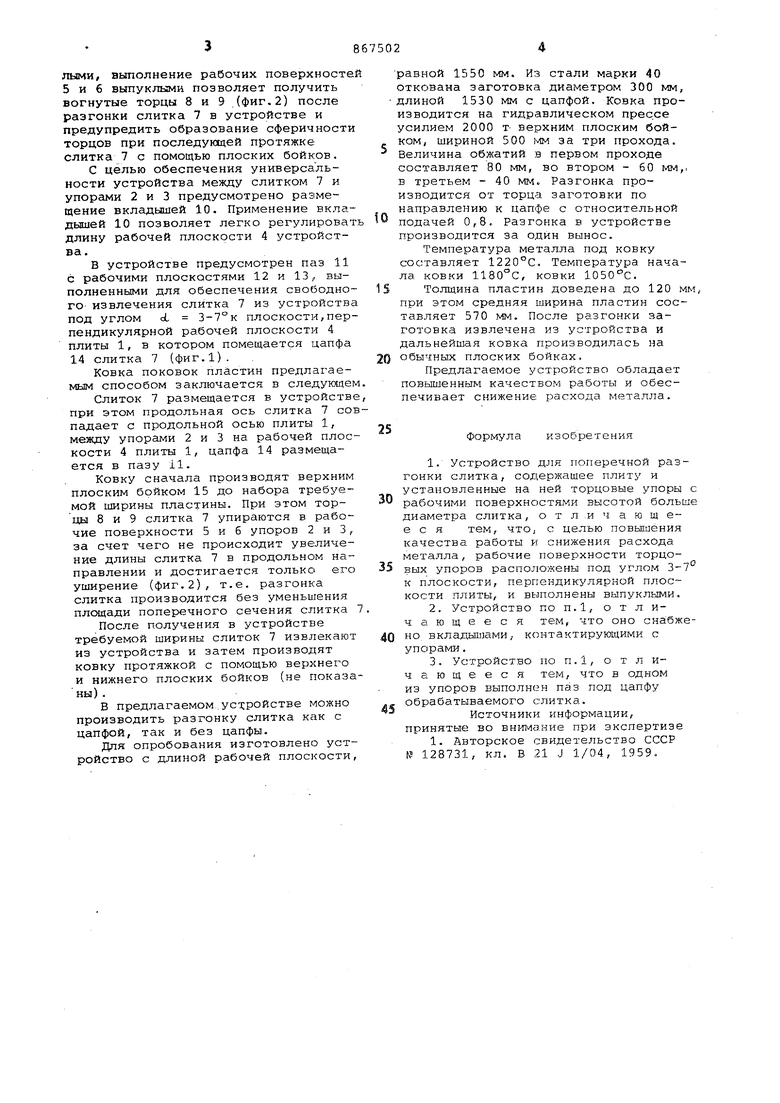

На фиг. 1 показано исходное положение сдитка в устройстве перед разгонкой; на фиг. 2 - положение слитка после завершения операции разгонки; на фиг. 3 - устройство с вкладышами и с пазом в одном из упоров под цапфу слитка, общий вид.

Устройство содержит пдиту 1,снабженную двумя торгдовыми упорами 2 и 3,, выпoлнeнны ш заодно с плитой 1. Плита 1 имеет рабочую плоскость 4, а упоры 2 и 3 имеют рабочие поверхности 5 и 6. Д.ПЯ возможности свободного извлечения слитка 7 (фиг.2) рабочие поверхности 5 и 6 упоров 2 и 3 выполнены под углом d 3-7 к плоскости, перпендикулярной рабочей плоскости 4 плиты 1.

В целях уменьшения сил трения, возникающих при разгонке в местах контакта торцовых частей 8 и 9 слитка 7 (фиг.2) с рабочими поверхностями 5 и 6 упоров 2 и 3 и уменьшения концевых отходов рабочие поверхности 5 и б упоров 2 и 3, выполнены выпуклыми, вьтолнение рабочих поверхносте 5 и 6 выпуклыми позволяет получить вогнутые торцы 8 и 9 .(фиг.2) после разгонки слитка 7 в устройстве и предупредить образование сферичности торцов при последукщей протяжке слитка 7 с помощью плоских бойков. С целью обеспечения универсальности устройства между слитком 7 и упорами 2 и 3 предусмотрено размещение вкладышей 10. Применение вкладышей 10 позволяет легко регулироват длину рабочей плоскости 4 устройства .

В устройстве предусмотрен паз 11 с рабочими плоскостями 12 и 13, выполненными для обеспечения свободного- извлечения слитка 7 из устройства под углом cL 3-7°к плоскости,перпендикулярной рабочей плоскости 4 плиты 1, в котором помещается цапфа 14 слитка 7 (фиг.1).

Ковка поковок пластин предлагаемым способом заключается в следующем Слиток 7 размещается в устройстве при этом продольная ось слитка 7 совпадает с продольной осью плиты 1, между упорами 2 и 3 на рабочей плоскости 4 плиты 1, цапфа 14 размещается в пазу 11.

Ковку сначала производят верхним плоским бойком 15 до набора требуемой ширины пластины. При этом торцы 8 и 9 слитка 7 упираются в рабочие поверхности 5 и 6 упоров 2 и 3, за счет чего не происходит увеличение длины слитка 7 в продольном направлении и достигается только его уширение (фиг.2), т.е. разгонка слитка производится без уменьшения площади поперечного сечения слитка

После получения в устройстве требуемой ширины слиток 7 извлекают из устройства и затем производят ковку протяжкой с помощью верхнего и нижнего плоских бойков (не показаны) .

в предлагаемом,.устройстве можно производить разгонку слитка как с цапфой, так и без цапфы.

Для опробования изготовлено устройство с длиной рабочей плоскости,

равной 1550 мм. Из стали марки 40 откована заготовка диаметром 300 мм, длиной 1530 мм с цапфой. Ковка производится на гидравлическом прес.се усилием 2000 т- верхним плоским бойком, шириной 500 за три прохода. Величина обжатий в первом проходе составляет ВО мм, во втором - 60 MM,I в третьем - 40 мм. Разгонка производится от торца заготовки по направлению к цапфе с относительной

подачей 0,8. Разгонка в устройстве производится за один вынос.

Температура металла под ковку составляет 1220°С. Температура начала ковки 1180°С, ковки lOSO C.

5 Толщина пластин доведена до 120 мм, при этом средняя ширина пластин составляет 570 мм. После разгонки заготовка извлечена из устройства и дальнейшая ковка производилась на

0 обычных плоских бойках.

Предлагаемое устройство обладает повышенным качеством работы и обеспечивает снижение расхода металла.

Формула

изобретения

1.Устройство для поперечной разгонки слитка, содержащее плиту и установленные на ней торцовые упоры с рабочими поверхностями высотой больше диаметра слитка, о т л .и ч а ю щ ее с я тем, что, с целью повышения качества работы и снижения расхода металла, рабочие поверхности торцовых. упоров расположены под углом 3-7° к плоскости, перпендикулярной плоскости плиты, и выполнены выпуклыми.

2.Устройство по П.1, о т л ичающееся тем, что оно снабжено вкладышами, контактирующими с упорами.

3.Устройство по П.1, о т л ичающееся тем, что в одном из упоров выполнен паз под цапфу обрабатываемого слитка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 128731, кл. В 21 J 1/04, 1959.

J-. «

та9 6

1t

/

У:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

| Способ изготовления поковок дисков | 1987 |

|

SU1489911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Инструмент для поперечной разгонки | 1986 |

|

SU1398215A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| СПОСОБ КОВКИ КРУПНОГО СЛИТКА | 1969 |

|

SU244847A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

f JS

7 S

1t/

f . f

Фиг.г

I

Л-Л

J It

11

Авторы

Даты

1981-09-30—Публикация

1980-01-28—Подача