/

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжка | 1988 |

|

SU1703305A1 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| Протяжка | 1977 |

|

SU621501A1 |

| Протяжка | 1977 |

|

SU810405A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2134183C1 |

| Инструмент для совмещенной черновой и чистовой обработки | 1989 |

|

SU1698040A1 |

| Протяжка для обработки пазов | 1978 |

|

SU768574A1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2147496C1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 1997 |

|

RU2123409C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ | 1998 |

|

RU2147495C1 |

Изобретение относится к машиностроению, в частности к обработке лета.к й методом нротягивания. Дель изобретения - повы 1ение стойкости инструмента и ироизи(1ЛНТ1.м1 ностн за счет реализации в очаге деформации сдвига с натяжением. Протяжка содержит корпус I, в котором режущие элементы выполнены в виде клиновых выступов 4, нанример многогранных неперетачиваемых пластин, установ.ленных по окружности с шагом, равным ujary выступов шлипевого деформирующего элемента 2. Пластины закреплены с возможностью контакта по большим основаниям с корпусом протяжки, а по мeньпJим - Друг с другом, причем биссектриса угла каждого клинового выступа пластины совпадает с осью симметрии плица деформируюп1его элемента. 3 ил.

оо со со

о

ND от

Изобретение относится к машиностроению, в частности к обработке деталей методом протягивания, и может быть использовано для обработки отверстий.

Цель изобретения - повышение стойкости и производительности труда за счет реализации в очаге деформации сдвига с растяжением.

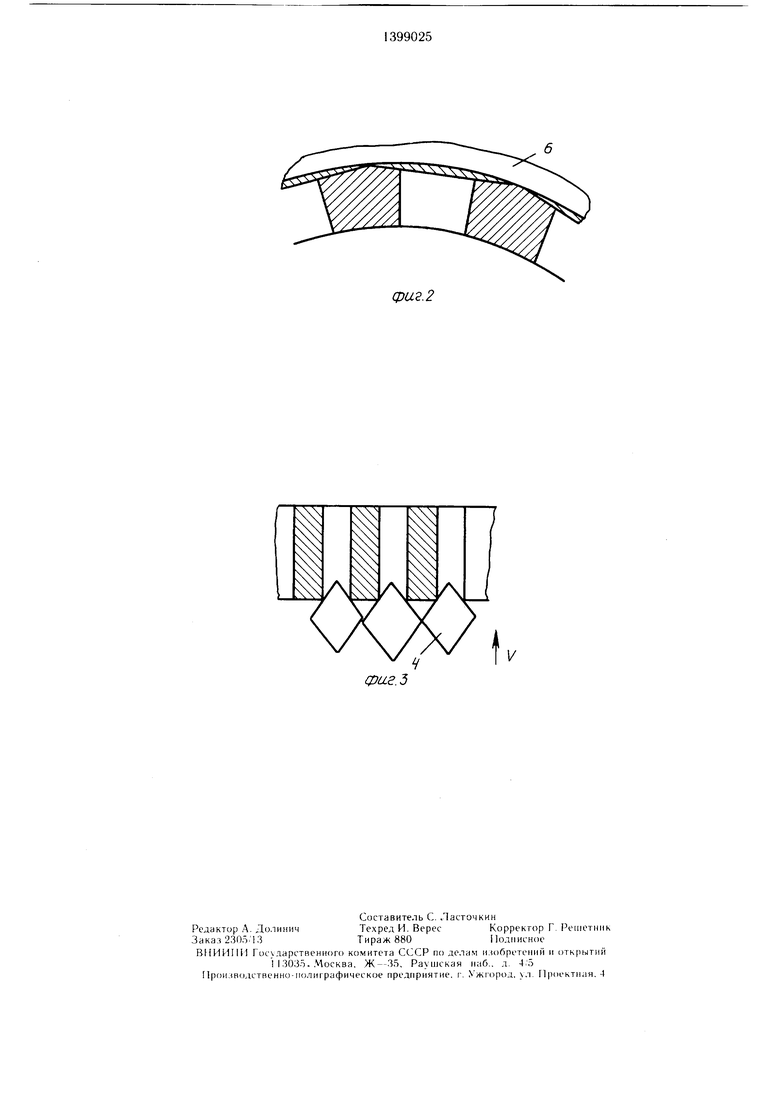

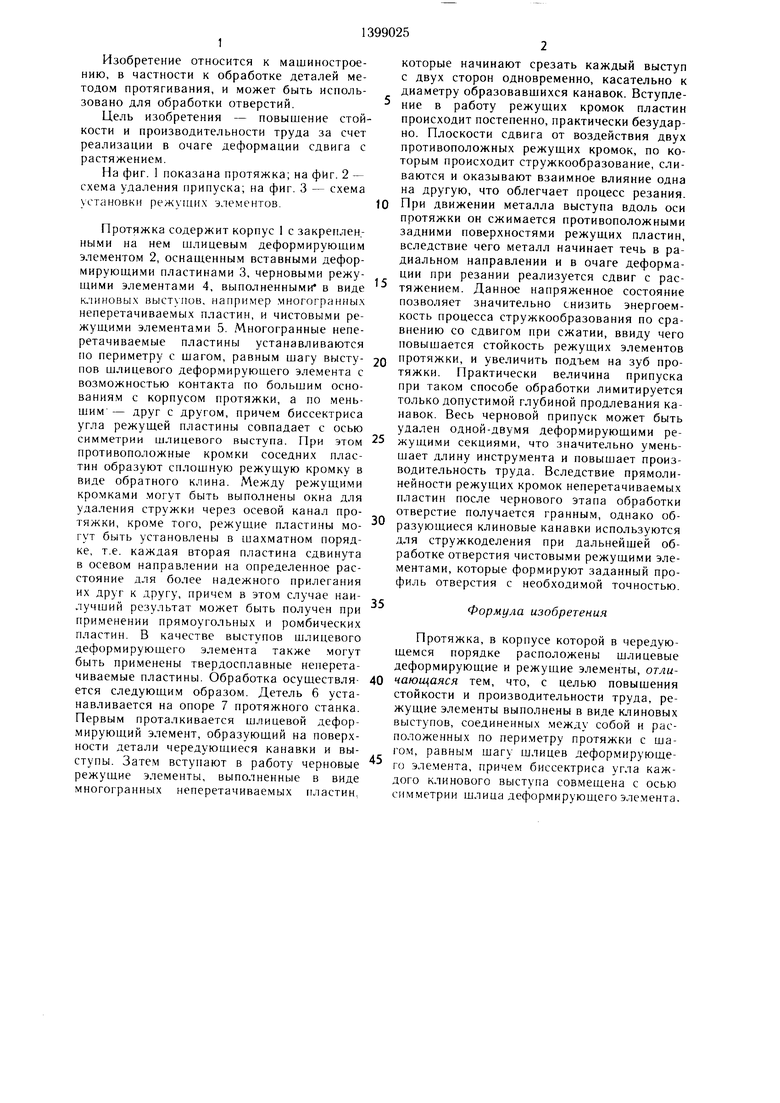

На фиг. 1 показана протяжка; на фиг. 2 - схема удаления припуска; на фиг. 3 - схема установки режуши.х элементов.

Протяжка содержит корпус 1 с закрепленными на нем шлицевым деформирующим элементом 2, оснащенным вставными дефор- мирующи.ми пластинами 3, черновыми режущими элементами 4, выполненными в виде клиновы.х выступов, например .многогранны.х неперетачиваемых пластин, и чистовыми режущими элементами 5. Многогранные неперетачиваемые пластины устанавливаются

которые начинают срезать каждый выступ с двух сторон одновременно, касательно к диаметру образовавшихся канавок. Вступле- ние в работу режущих кромок пластин происходит постепенно, практически безударно. Плоскости сдвига от воздействия двух противоположных режущих кромок, по которым происходит стружкообразование, сливаются и оказывают взаимное влияние одна на другую, что облегчает процесс резания.

10 При движении металла выступа вдоль оси протяжки он сжимается противоположными задними поверхностями режущих пластин, вследствие чего металл начинает течь в радиальном направлении и в очаге деформации при резании реализуется сдвиг с рас тяжением. Данное напряженное состояние позволяет значительно снизить энергоемкость процесса стружкообразования по сравнению со сдвигом при сжатии, ввиду чего повыщается стойкость режущих элементов

по периметру с шагом, равным шагу высту- 20 ротяжки, и увеличить подъем на зуб про- пов шлицевого деформирующего элемента стяжки. Практически величина припуска

при таком способе обработки лимитируется только допустимой глубиной продлевания канавок. Весь черновой припуск может быть удален одной-двумя деформирующими ревозможностью контакта по большим основаниям с корпусом протяжки, а по меньшим - друг с другом, причем биссектриса угла режущей пластины совпадает с осью симметрии шлицевого выступа. При этом противоположные кромки соседних пластин образуют сплошную режущую кромку в виде обратного клина. Между режущими кромками .могут быть выполнены окна для удаления стружки через осевой канал протяжки, кроме того, режущие пластины могут быть установлены в иахматном порядке, т.е. каждая вторая пластина сдвинута в осевом направлении на определенное расстояние для более надежного прилегания их друг к другу, причем в этом случае наилучший результат может быть получен при применении прямоугольных и ромбических пластин. В качестве выступов шлицевого деформирующего элемента также .могут быть применены твердосплавные неперетачиваемые пластины. Обработка осуществляется следующим образом. Детель 6 устанавливается на опоре 7 протяжного станка. Первым проталкивается шлицевой деформирующий элемент, образующий на поверхности детали чередующиеся канавки и выступы. Затем вступают в работу черновые режущие элементы, выполненные в виде многогранных неперетачиваемых пластин.

25

30

35

40

45

жущими секциями, что значительно уменьшает длину инструмента и повыщает производительность труда. Вследствие прямолинейности режущих кромок неперетачиваемых пластин после чернового этапа обработки отверстие получается гранным, однако образующиеся клиновые канавки используются для стружкоделения при дальнейшей обработке отверстия чистовыми режущими элементами, которые формируют заданный профиль отверстия с необходимой точностью.

Формула изобретения

Протяжка, в корпусе которой в чередующемся порядке расположены шлицевые деформирующие и режущие элементы, отли- чающаяся тем, что, с целью повышения стойкости и производительности труда, режущие элементы выполнены в виде клиновых выступов, соединенных между собой и расположенных по периметру протяжки с ща- го.м, равным шагу щлицев деформирующего элемента, причем биссектриса угла каждого клинового выступа совмещена с осью симметрии шлица деформирующего эле.мента.

которые начинают срезать каждый выступ с двух сторон одновременно, касательно к диаметру образовавшихся канавок. Вступле- ние в работу режущих кромок пластин происходит постепенно, практически безударно. Плоскости сдвига от воздействия двух противоположных режущих кромок, по которым происходит стружкообразование, сливаются и оказывают взаимное влияние одна на другую, что облегчает процесс резания.

При движении металла выступа вдоль оси протяжки он сжимается противоположными задними поверхностями режущих пластин, вследствие чего металл начинает течь в радиальном направлении и в очаге деформации при резании реализуется сдвиг с растяжением. Данное напряженное состояние позволяет значительно снизить энергоемкость процесса стружкообразования по сравнению со сдвигом при сжатии, ввиду чего повыщается стойкость режущих элементов

при таком способе обработки лимитируется только допустимой глубиной продлевания канавок. Весь черновой припуск может быть удален одной-двумя деформирующими ре5

0

5

0

5

жущими секциями, что значительно уменьшает длину инструмента и повыщает производительность труда. Вследствие прямолинейности режущих кромок неперетачиваемых пластин после чернового этапа обработки отверстие получается гранным, однако образующиеся клиновые канавки используются для стружкоделения при дальнейшей обработке отверстия чистовыми режущими элементами, которые формируют заданный профиль отверстия с необходимой точностью.

Формула изобретения

Протяжка, в корпусе которой в чередующемся порядке расположены шлицевые деформирующие и режущие элементы, отли- чающаяся тем, что, с целью повышения стойкости и производительности труда, режущие элементы выполнены в виде клиновых выступов, соединенных между собой и расположенных по периметру протяжки с ща- го.м, равным шагу щлицев деформирующего элемента, причем биссектриса угла каждого клинового выступа совмещена с осью симметрии шлица деформирующего эле.мента.

фи.2

V

фаг. 5

| Деформирующе-режущая протяжка | 1979 |

|

SU848194A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1986-05-30—Подача