Изобретение относится к машиностроению, в частности к обработке деталей методом протягивания.

Целью изобретения является упрощение конструкции протяжки за счет сокращения числа режущих элементов.

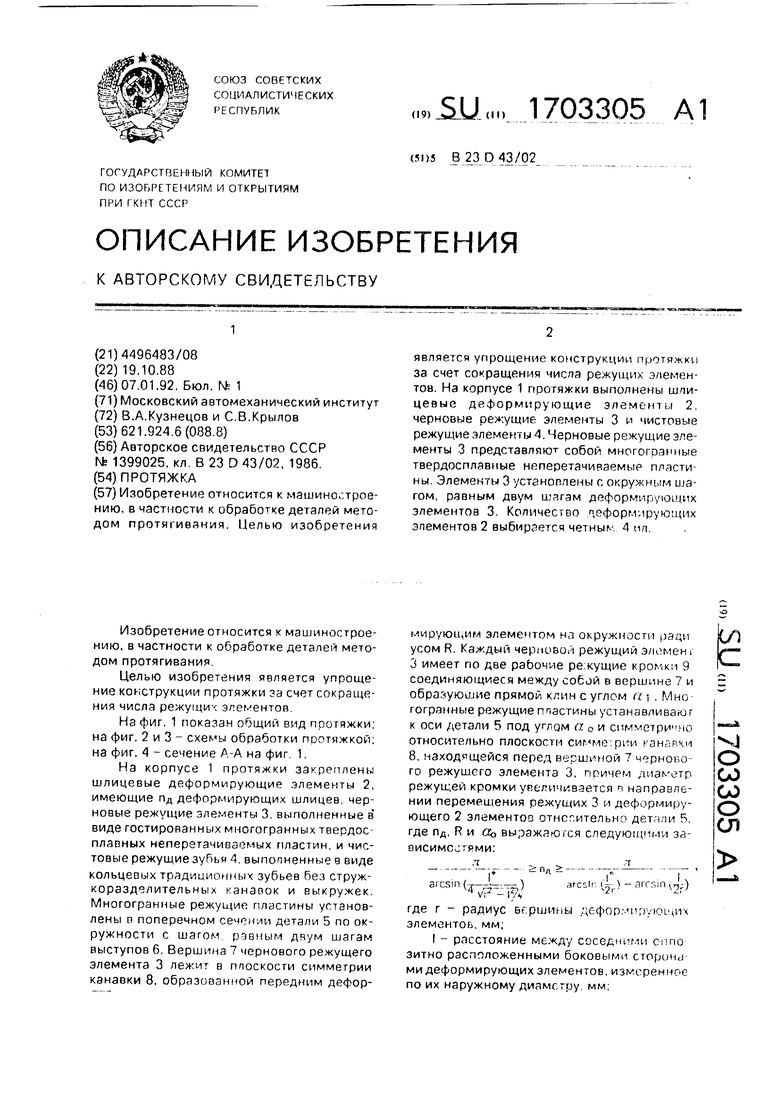

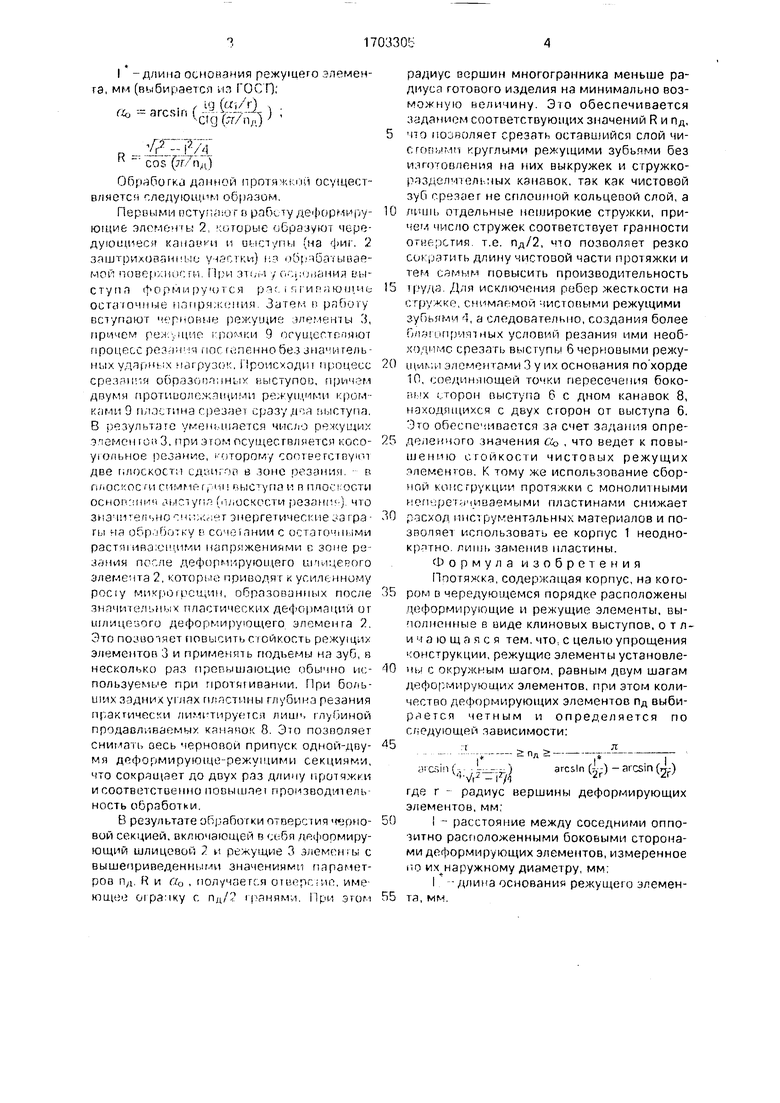

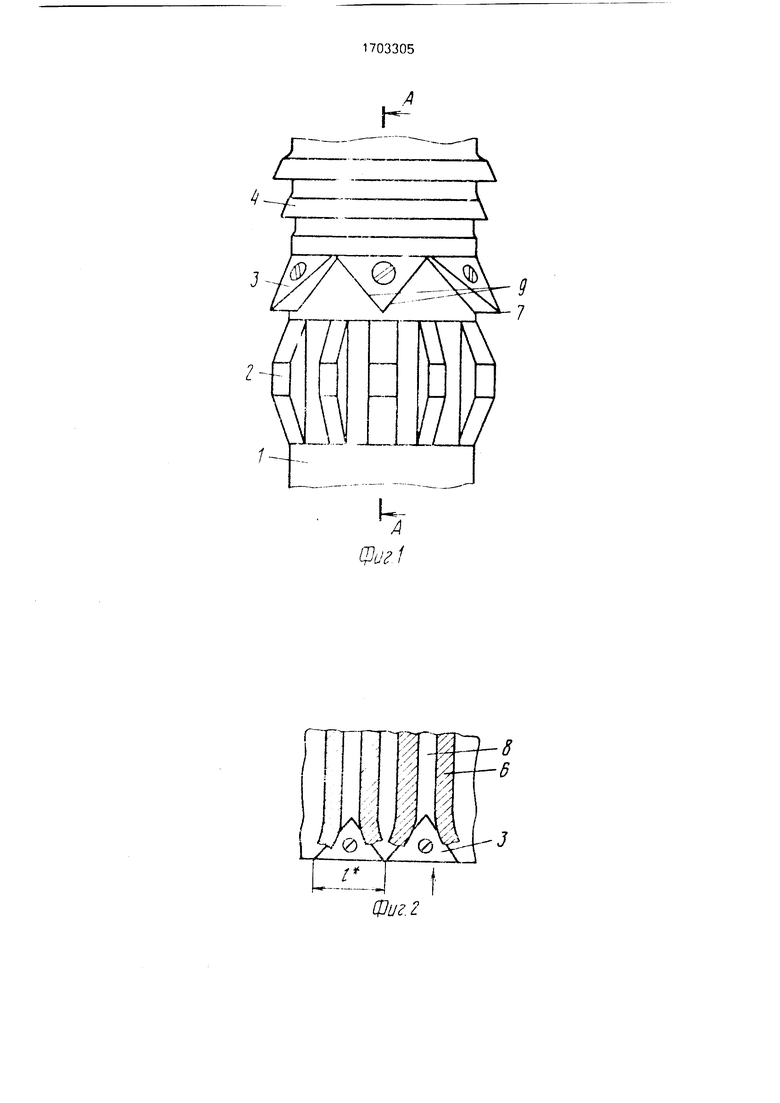

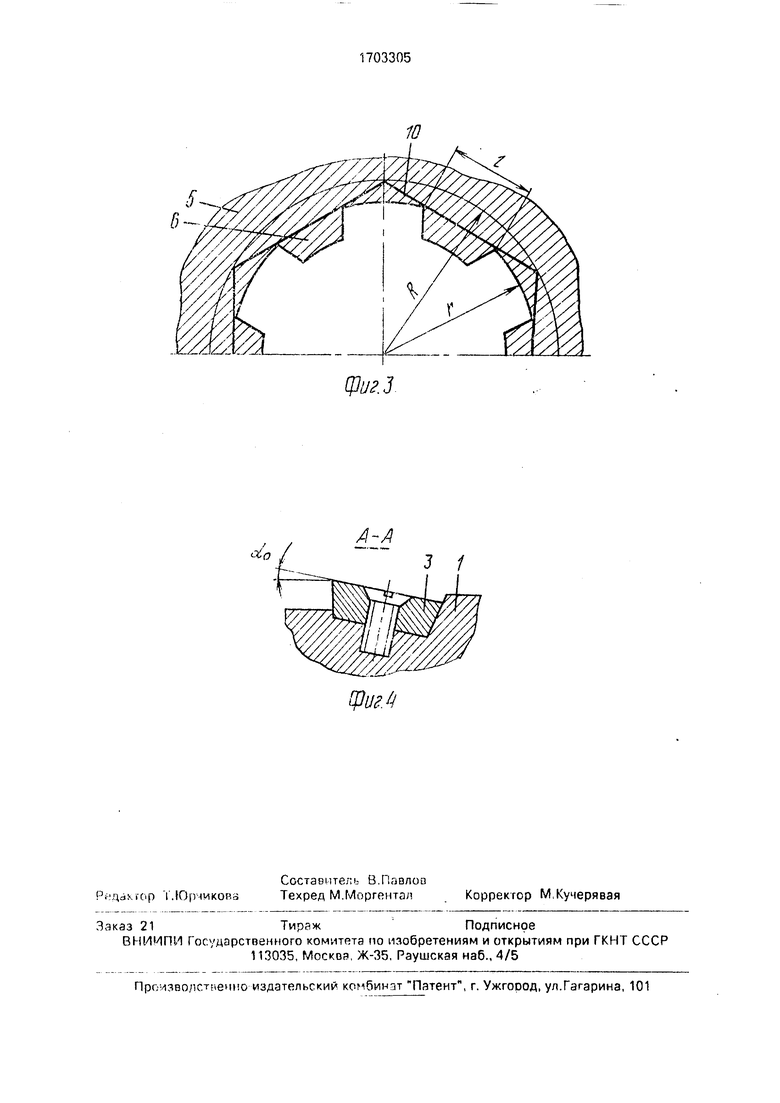

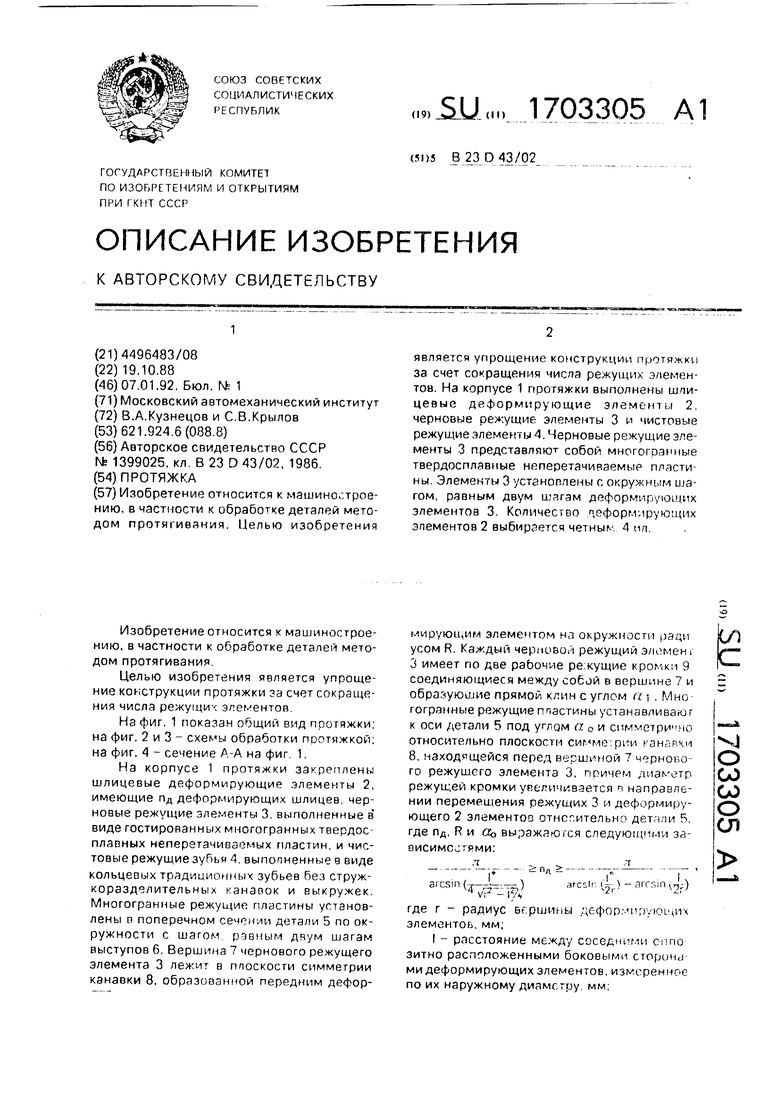

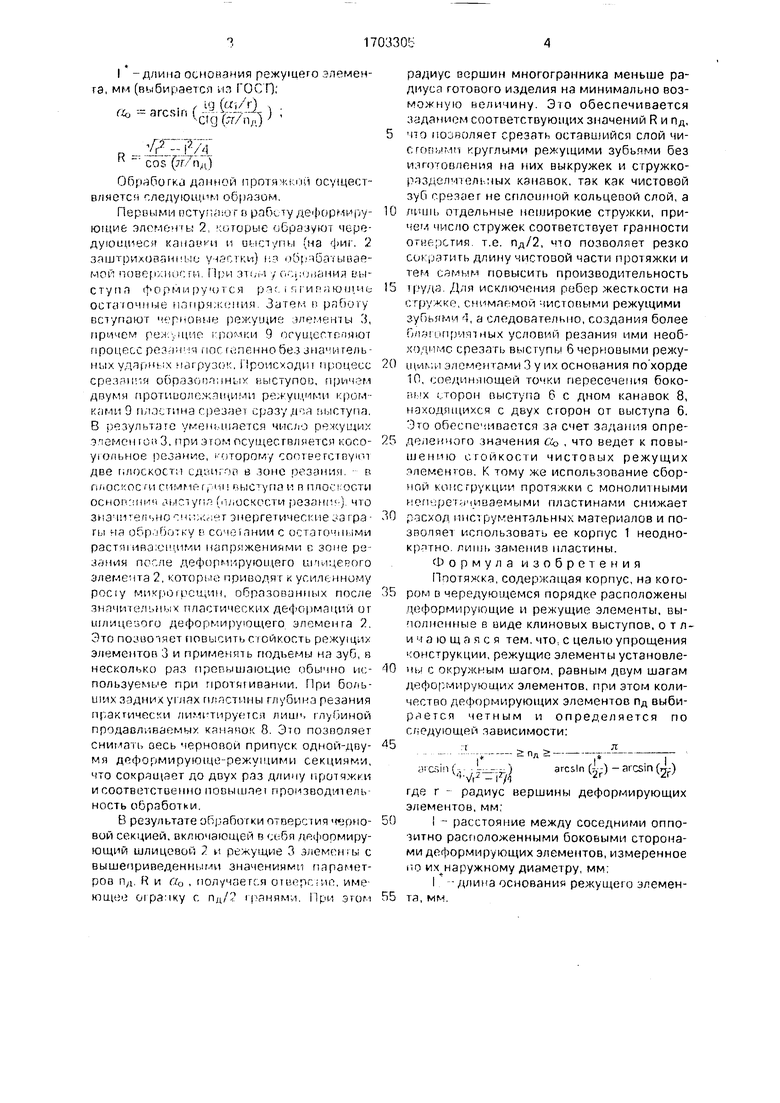

На фиг. 1 показан общий вид протяжки; на фиг. 2 и 3 - схемы обработки протяжкой; на фиг. 4 - сечение А-А на фиг. 1.

На корпусе 1 протяжки закреплены шлицевые деформирующие элементы 2, имеющие пд деформирующих шлицев, черновые режущие элементы 3, выполненные в виде тестированных многогранных твердосплавных неперетачиваемых пластин, и чистовые режущие зубья 4, выполненные в виде кольцевых традиционных зубьев без струж- коразделительных канавок и выкружек. Многогранные режущие пластины установлены о поперечном сечении детали 5 по окружности с шагом, равным двум шагам выступов 6. Вершина 7 чернового режущего элемента 3 лежит в плоскости симметрии канавки 8, образованной передним деформирующим элементом на окружности ради усом R. Каждый черновой режущий элемент 3 имеет по две рабочие режущие кромки 9 соединяющиеся между собой в вершине 7 и образуюшие прямой клин с углом а 1 . Многогранные режущие пластины устанавливают к оси детали 5 под углом о. о и симметрично относительно плоскости симметрии канавки 8, находящейся перед вершиной 7 чернового режущего элемента 3, причем диаметр режущей кромки увеличивается ч направлении перемещения режущих 3 и деформирующего 2 элементов относительно детали 5, где пд, R и оь выражаются следующими зависимостями:

ел

-ч

О

СО GJ

О

ел

arcsin (т-г-:-

М ,/72 ii

-Ж

csin (i- -airsin.;)

где г - радиус вершины деформирующих элементов, мм;

I - расстояние между соседними сппо- зитно расположенными боковыми сторона ми деформирующих элементов, измеренное по их наружному диаметру, мм;

I -длина основания режущего элемента, мм (выбирается ил ГОСТ); , , ig (cci/r) , , агС8|П д(я7Й}

По

Т2

/4

R С05(7г7пД)

Обработка данной протяжкой осуществляется следующим образом.

Первыми вступают в работу деФормиру- тощие элементы 2, которые образуют чередующиеся каначки и выступы (на фиг. 2 заштрихованные участки) из обрабатываемой поверхности. При этом у основания выступ л ф о р м и р у ч л с я р з f. i п г и г а ю и I и ь остаточные напряжения. Затем п работу вступают черновые режущие элементы 3, причем режущие кромки 9 осущестспяют процесс резаная постепенно беззначительных ударных нагрузок. Происходит процесс срезания образованных выступов, причем двумя противолежащими режущими кромками 9 пластина срезает сразу доя выступа. В результате уменьшается число режущих элемен тон 3, при этом осуществляется косо- угольное резание, которому соответствуют две плоскости сдипгоп в зоне резания. в плоское г и симметрии ч ы ступа и п плоскости осногониг смлслупп (плоскости реззнп1-}. что значительно смахает энергетические загра- гы на обработку в сочетании с остаточными растягивающими напряжениями с зоне резания после деформирующего ш.пицетзого элемента 2, которые приводят к усиленному роглу микрогрещин, образованных после значительных пластических деформаций or шлицезого деформирующего элемента 2. Это позволяет повысить стойкость режущих элементов 3 и применять подъемы на зуб, в несколько раз превышающие обычно ис- пользуемые при протягивании. При больших задних углах пластины глубина резания практически лимитируется л и им-, глубиной продавливаемых канавок В. Это позволяет снимать весь черновой припуск одной-дву- мя деформирующе-режущими секциями, что сокращает до двух раз длину протяжки и соответственно повышает производительность обработки.

В результате обработки отверстия мерно- вой секцией, включающей в себя деформирующий шлицевой 2 и режущие 3 элементы с вышеприведенными значениями параметров Пд, R и Ct0 , получается отверстие, имеющее огранку с Пд/2 гранями. При этом

радиус вершин многогранника меньше радиуса готового изделия на минимально возможную величину. Это обеспечивается заданием соответствующих значений R и Пд, что позволяет срезать оставшийся слой чи- сгопымп круглыми режущими зубьями без изготовления на них выкружек и стружко- разделчтет-.ных канавок, так как чистовой зуб срезает не сплошной кольцевой слой, а лишь отдельные неширокие стружки, причем число стружек соответствует гранности отверстия, т.е. пд/2, что позволяет резко сократить длину чистовой части протяжки и тем самым повысить производительность труда. Для исключения ребер жесткости на стружке, снимаемой чистовыми режущими зубьями 4, а следовательно, создания более благоприятных условий резания ими необходимо срезать выступы б черновыми режущими элементами 3 у их основания по хорде 10, соединяющей точки пересечения боковых сторон выступа б с дном канавок 8, находящихся с двух сторон от выступа 6. Это обеспечивается за счет задания определенного значения Оо , что ведет к повышению стойкости чистовых режущих элементов. К тому же использование сборной конструкции протяжки с монолитными неперетачиваемыми пластинами снижает расход инструментальных материалов и позволяет использовать ее корпус 1 неоднократно, лишь заменив пластины. Формула изобретения Протяжка, содержатцая корпус, на котором в чередующемся порядке расположены деформирующие и режущие элементы, выполненные в виде клиновых выступов, о т л- и ч а ю щ а я с я тем. что, с целью упрощения конструкции, режущие элементы установлены с окружным шагом, равным двум шагам деформирующих элементов, при этом количество деформирующих элементов пд выби- раетсл четным и определяется по следующей зависимости:

arcs

in(4Vthf arcsln(l-)-m-csin()

где г - радиус вершины деформирующих элементов, мм;

I - расстояние между соседними оппо- зитно расположенными боковыми сторонами деформирующих элементов, измеренное по их наружному диаметру, мм;

I -длина основания режущего элемента, мм.

/

Г

It

я

Л

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Протяжка | 1986 |

|

SU1399025A1 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Протяжка | 1983 |

|

SU1119794A1 |

| Торцово-плунжерная ступенчатая фреза | 2024 |

|

RU2822494C1 |

| СБОРНОЕ КОЛЬЦЕВОЕ СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ РЕЖУЩИХ ПЛАСТИН И НЕПЕРЕТАЧИВАЕМЫЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ | 2014 |

|

RU2656190C2 |

| Инструмент для совмещенной черновой и чистовой обработки | 1989 |

|

SU1698040A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ ПЛАСТИНА | 2012 |

|

RU2482939C1 |

| Протяжка для обработки поверхностей | 1983 |

|

SU1152794A1 |

Изобретение относится к машиностроению, в частности к обработке деталей методом протягивания. Целью изобретения является упрощение конструкции протяжки за счет сокращения числа режущих элементов. На корпусе 1 протяжки выполнены шли- цевые деформирующие элементы 2. черновые режущие элементы 3 и чистовые режущие элементы 4. Черновые режущие элементы 3 представляют собой многогранные твердосплавные неперетачиваемые пластины. Элементы 3 установлены с окружным шагом, равным двум шагам деформирующих элементов 3. Количество деформирующих элементов 2 выбирается четным 4 ил.

Г

-Л/

&.

«h

urn

Фиг. 2

hr

йл /

/,

%

8 6

А

-Л/

.

У,

«h

rn

фиг.З.

А-А

3 1

фи г. 4

| Протяжка | 1986 |

|

SU1399025A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1988-10-19—Подача