Изобретение относится к cianKocrpoe- иик), в частности к электроэрозиоиной об- )аботке формообраз Ю1лих деталей техноло- Iической оснастки.

Целью изобретения является и()ыи1сиие точности сопряжения матрицы и иуансона за счет нанесения на пуансон донолнитель- Н1)1х c. Н()кр1)1тия, которые нренятствуют его раз1)у1неник) в процессе лектро злектро- у)озионной обработки.

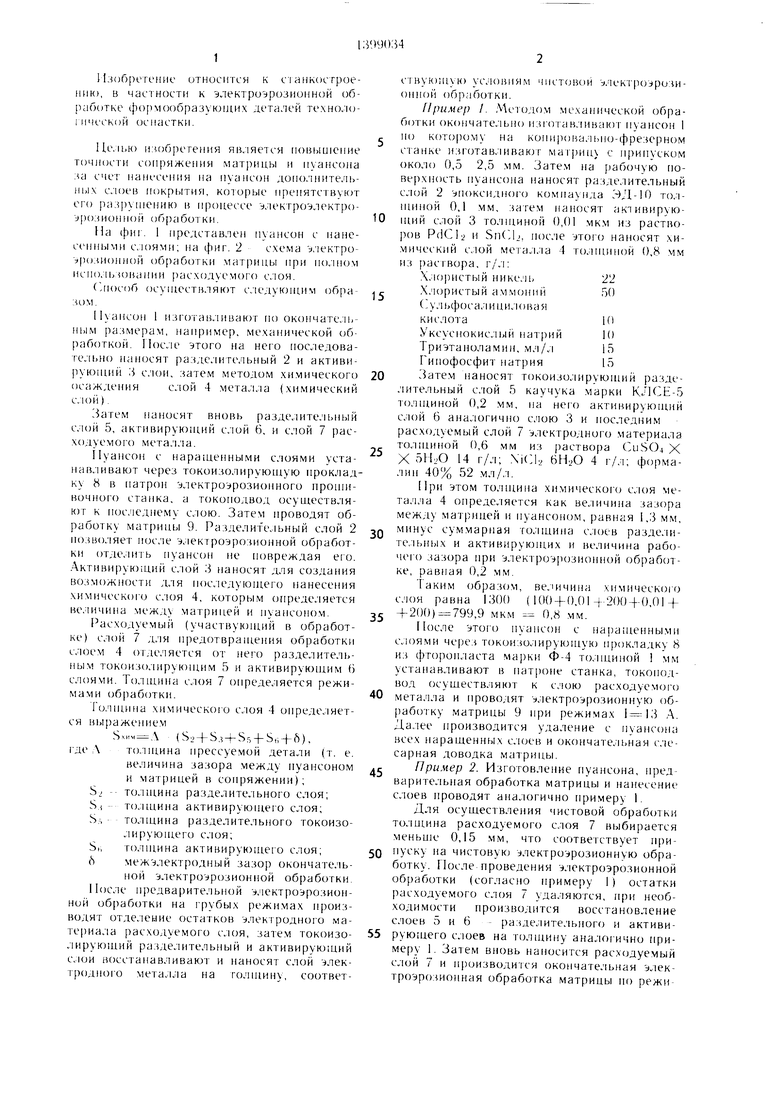

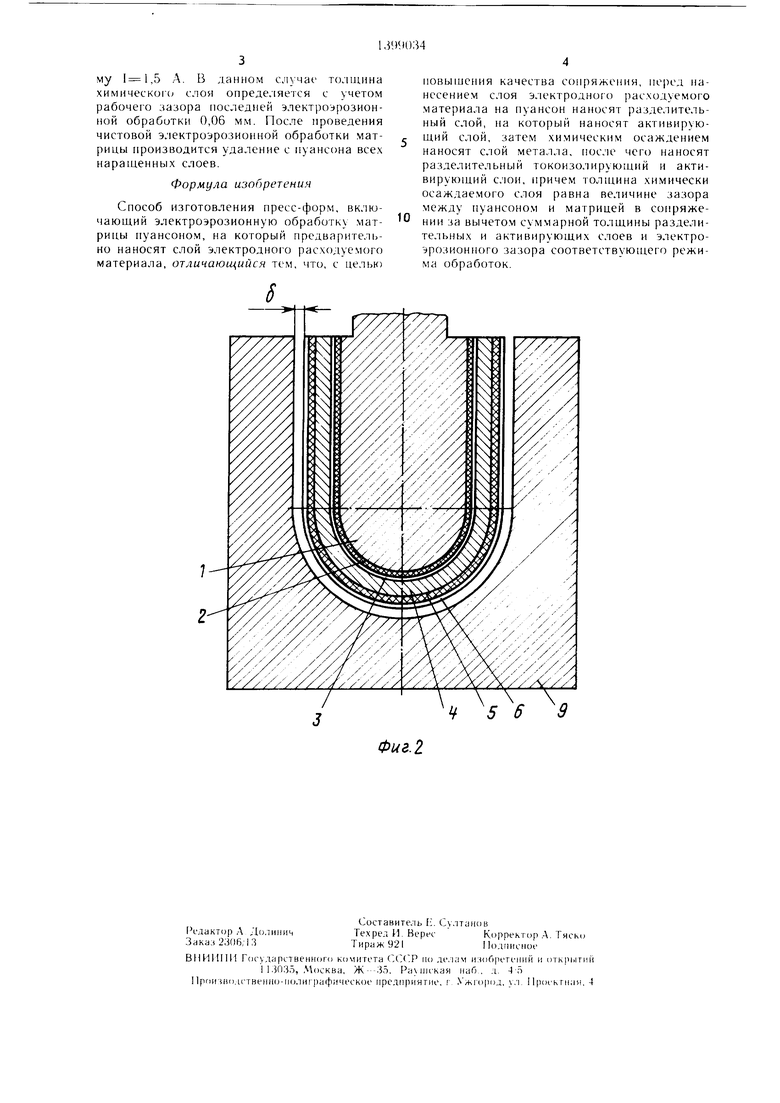

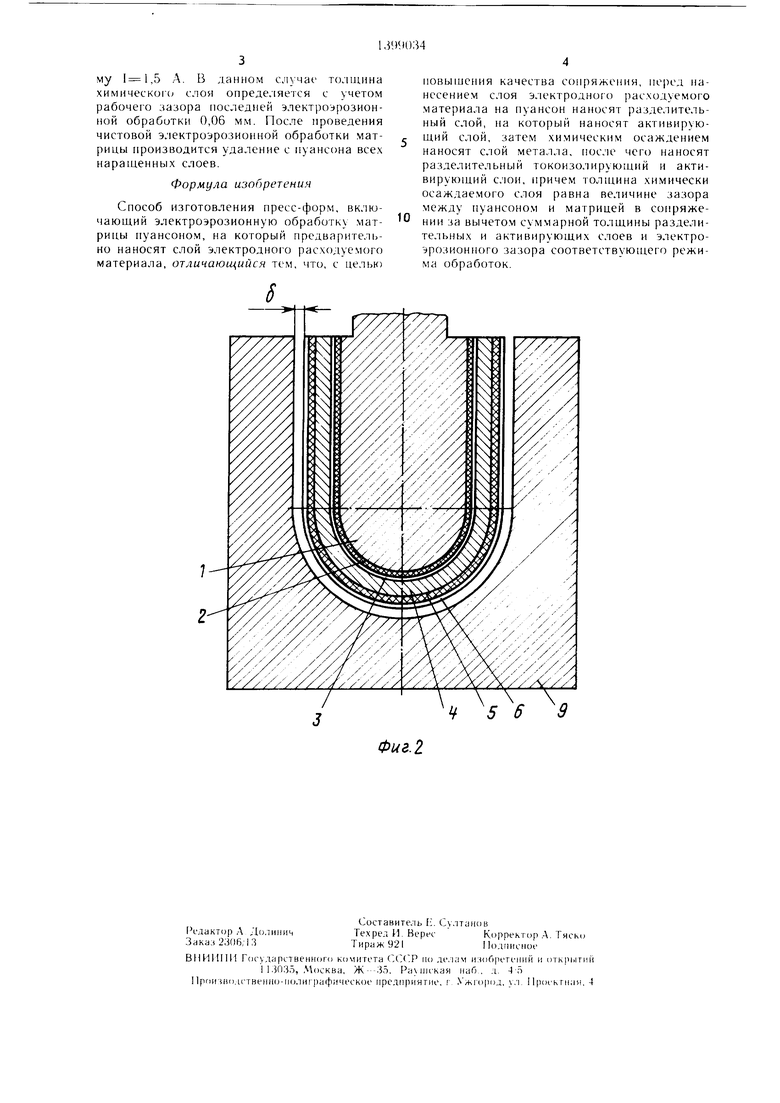

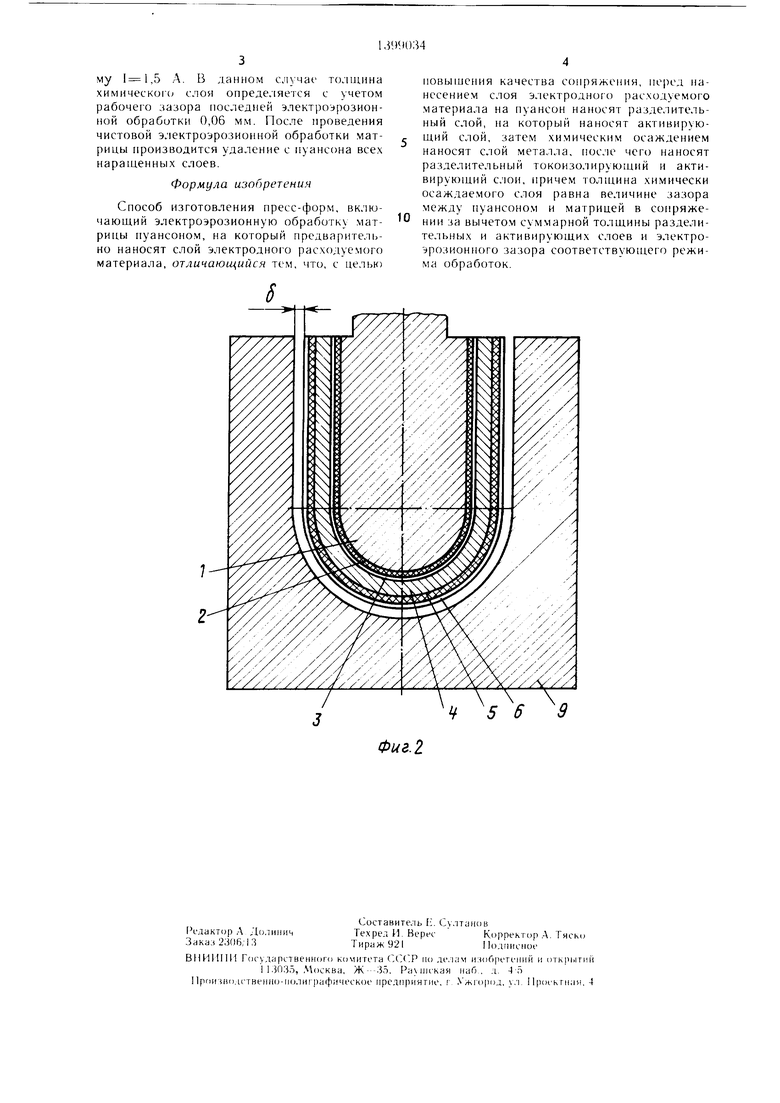

На фиг. 1 нредставлен пуансон с нанесенными с.юями; на фиг. 2 схема ълектро- э|)озионной об)аботки .матрицы нри но.лном исно.и/ювании асходуе.и)го слоя.

(люсоб осуп1ествляк)т с.чедуклцим образом.

llyaHcoH 1 изготан.тивак)т но окончате;1Ь- ным размерам, нанример. механической об работкой. После зтого на него последова- те;1ьн() наносят разде.чительный 2 и активи- 1ук)Н1ий слои, затем методом хи.мического осаждении слой 4 мета.лла (химический с. юй).

;5атем наносят вновь разделите.чьный С. ЮЙ 5, акгивирующий слой 6, и слой 7 расход уем о 1Ч) металла.

IlyaiicoH с наращенными слоями устанавливают через токоизолирующую прокладку 8 в патрон улектроэрозионного прошивочного станка, а токонодвод осуществляют к нсх леднему слою. Затем проводят обработку матрицы 9. Разделительный слой 2 позво.тяет нос.че электроэрозионной обработки отделигь нуансон не повреждая ею. .ктивируккцнй слой 3 наносят для создания возможности для нос.ледующего нанесения химического слоя 4, которым определяется ве. 1ичина между матрицей и нуансоном.

Расходуемый (участвующий в обработке) слой 7 для предотвращения обработки слоем 4 огде.чяется от него разделительным токоизолнрук)ни1м 5 н активирующим (j слоями. Толщина слоя 7 определяется режимами обработки.

Толщина хи.мического слоя 4 определяется выраженпе.м

SM,V,A (S.+s.,4-s.s-fs«+6),

где Л толщина прессуемой детали (т. е. величина зазора между пуапсоном н матрицей в сопряжении); S.; - толщина разделительного слоя; S,i толщина активирующего слоя; S.S толщина разделительного токоизо:1ируюн1его с. юя;

Si, толн1ина активирующег о слоя; 6 межэлектродный зазор окончательной электроэрозионной обработки. 11()сле нредварительной электроэрозионной обработки на i-рубых режимах производят отделение остатков электродного ма- териа:1а расходуемого слоя, зате.м токоизо- .лирующий разделительный и активирующий слои вс)сстанавливают и наносят слой элек- гродного металла на голн1ину, соответ

5

0

5

0

5

0

5

0

5

22 50

10 К) 15 15

ствующую условиям ч 1стовои электроэрозионной обработки.

f/ример I. ЛДетодом ме.ханической обработки окончате;1Ы1() изготавливают нуансон 1 но которому на коннроиал1 но-фрезерном С1анке изг(;тав;1иваюг мат)иц с припуском около 0,5 2,5 .мм. Затем на (абочую поверхность нуансона наносят разделительный С. ЮЙ 2 эгюкспдного компаунда ЭЛ-10 тол- ншной 0,1 мм, затем наносят активирую- Н1ИЙ слой 3 ТОЛН1ИНОЙ 0,01 мкм нз растворов PciCb и SnC.l.), после этого наносят химический слой металла 4 толщиной 0,8 .мм из )асгвора, r/. i:

Хло1)истый никель

Хлористый аммоний

( ульфоса, 1ици;ювая

кислота

Уксуснокис;1ый натрий

Триэтаполамин, мл/л

Гипофосфит натрия

Затем наносят токоизолирующий разде- .мительный слой 5 каучука марки K/ICE-5 толщиной 0,2 мм, на нег о активирующий слой 6 ана. югично с.пою 3 и носледним расх(.)дуемый слой 7 электродного материала толщиной 0,6 .мм из раствора (luSO4 X X 5Н.О 14 г/л; .XiClv 6Н.,О 4 г/л; форма- лии 40% 52 мл/л.

При этом толщина химическо1ч.) с.юя металла 4 определяется как величина зазора между матрицей и нуансоном, равная 1,3 мм, минус сум.марпая толщина с.юев разде.ти- те,1ьных и активируюни1х и величина рабочего зазора при электроэ)озионной обработке, равная 0,2 мм.

Таким образом, величина хнмическ(.)1 о слоя равна 1300 (100 + 0,01+200 + 0,01 + + 200) 799,9 мкм 0,8 мм.

После этого нуансон с нара ценными слоями через токоизолирующую прокладку 8 из фторопласта марки Ф-4 толщиной мм устанавливают в патроне станка, т(;конод- вод осуществляют к с.чою расходуемо1 ( металла и проводят электроэрозионную обработку матрицы 9 нри режимах А. Далее производится удаление с нуансона всех наращеннр1|х C. KJCB и окончательная c, ie- сарная доводка матрицы.

Пример 2. Изготовление пуансона, предварительная обработка матрицы и нанесение слоев проводят аналогично примеру 1.

Для осуществления чистовой обрабслки то,тщина расходуемого слоя 7 выбирается MeHbHJe 0,15 мм, что соответствует нри- нуску на чистовую электроэрозионную обработку. После проведения электроэрозионной обработки (согласно нримеру I) остатки расходуемого слоя 7 удаляются, нри необходимости производится восстановление слоев 5 и 6 разделительногс) и активирующего слоев на аналогично при- ме)у 1. Затем вновь наносится pacx(Jдyeмый слой 7 и производится окончате.чьная электроэрозионная обработка матрицы по режиЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий | 1982 |

|

SU1129028A1 |

| Способ газотермического формования | 1987 |

|

SU1740489A1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| Способ изготовления формующих матриц | 1983 |

|

SU1077741A2 |

| СПОСОБ УПРОЧНЕНИЯ ШТАМПА | 1992 |

|

RU2033435C1 |

| Способ изготовления инструмента для обработки металлов давлением | 1983 |

|

SU1172637A1 |

| Способ изготовления ограждающих конструкций из бетонных смесей | 1987 |

|

SU1491740A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАГАЗИНА ДЛЯ ПАТРОНОВ | 2012 |

|

RU2487964C1 |

| Способ изготовления трафаретной печатной формы | 1990 |

|

SU1784494A1 |

| Способ получения многослойных покрытий на восстанавливаемых деталях | 1987 |

|

SU1465226A1 |

Изобретение относится к станкостроению, в частности к электроэрозионной обработке формообразующих деталей технологической оснастки. Целью изобретения является повышение качества сопряжения пуансона и матрицы за счет нанесения на пуансон дополнительных слоев покрытия, которые препятствуют разрушению его поверхности. На пуансон 1 наносят разделительный 2 и ак- тивируюший 3 слои, а затем методом химического осаждения - слой 4 (химический слой). Далее наносят разделительный токо- изолируюший слой 5 и второй активирую- ший слой 6, а на него - слой 7 расходуемого металла. Пуансоном с наращенными слоями, установленным в патрон электроэрозионного нрошивочного станка через токоизолирую- щую прокладку 8, проводят обработку матрицы. 2 ил. 8 с IS сл оо со со о о

Фиг. 2

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДАЧИ ШТУЧНЫХ ГРУЗОВ НА БЕСКОНЕЧНУЮ ТРАНСПОРТЕРНУЮ ЛЕНТУ С ПОДЪЕМНИКА | 1927 |

|

SU7114A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1986-04-08—Подача