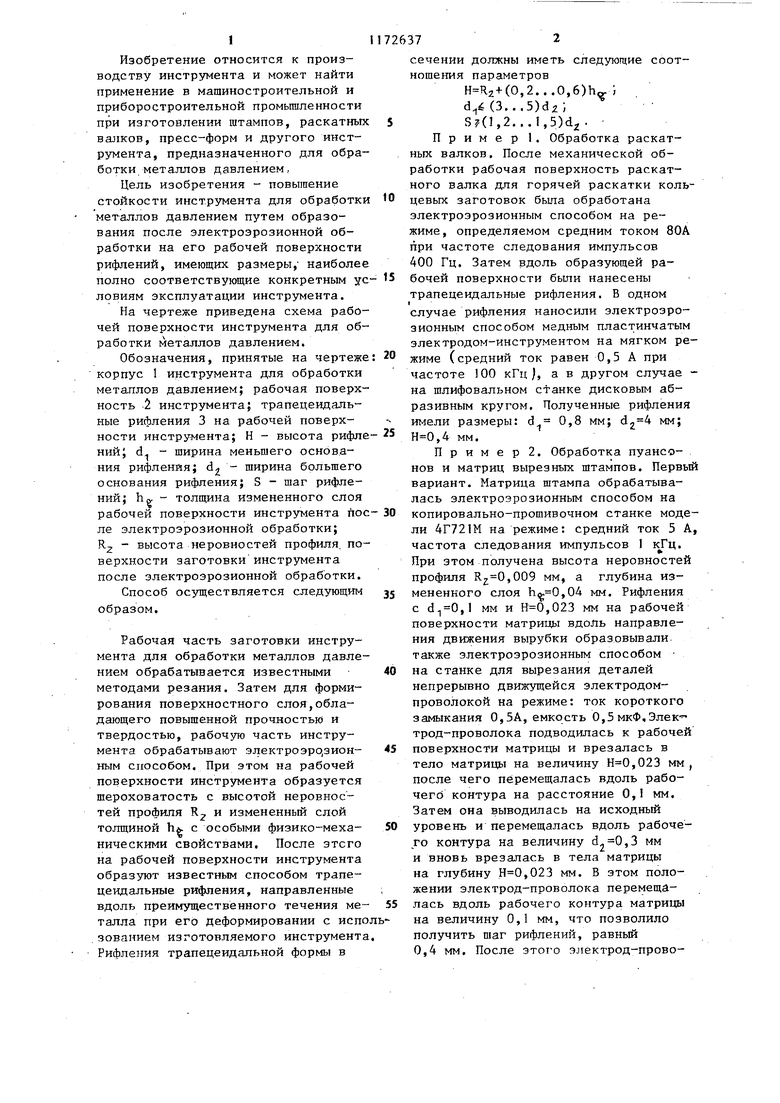

Изобретение относится к производству инструмента и может найти применение в машиностроительной и приборостроительной промышленности при изготовлении штампов, раскатны валков, пресс-форм и другого инструмента, предназначенного для обра ботки металлов давлением, Цель изобретения - повышение стойкости инструмента для обработк металлов давлением путем образования после электроэрозионной обработки на его рабочей поверхности рифлений, имеющих размеры,- наиболе полно соответствующие конкретным у ловиям эксплуатации инструмента. На чертеже приведена схема рабо чей поверхности инструмента для обработки металлов давлением. Обозначения, принятые на чертеже корпус 1 инструмента для обработки метаплов давлением; рабочая поверхность 2 инструмента; трапецеидальные рифления 3 на рабочей поверхности инструмента; Н - высота рифл ний J d- - ширина меньшего основания рифления; d - ширина большего основания рифления; S - шаг рифлений; h - толщина измененного слоя рабочей поверхности инструмента iio ле электроэрозионной обработки; R2 - высота неровностей профиля, по верхности заготовки инструмента после электроэрозионной обработки. Способ осуществляется следующш 5 образом. Рабочая часть заготовки инструмента для обработки металлов давлением обрабатывается известными методами резания. Затем для формирования поверхностного слоя,обладающего повышенной прочностью и твердостью, рабочую часть инструмента обрабатывают электроэро,зионным Способом. При этом на рабочей поверхности инструмента образуется шероховатость с высотой неровностей профиля R и измененный слой толщиной hfr с особыми физико-механическими свойствами. После этого на рабочей поверхности инструмента образуют известным способом трапецеидальные рифления, направленные вдоль преимущественного течения металла при его деформировании с испо зованием изготовляемого инструмента Рифления трапецеидальной формы в сечении должны иметь следующие соотношения параметров (о,2...о,б)ь„.; d(3...5)d2; S(l,2...1,5)d. Пример 1. Обработка раскатных валков. После механической обработки рабочая поверхность раскатного валка для горячей раскатки кольцевых заготовок была обработана электроэрозионным способом на режиме, определяемом средним током 80А при частоте следования импульсов 400 Гц. Затем вдоль образующей рабочей поверхности бьти нанесены трапецеидальные рифления. В одном I случае рифления наносили электроэрозионным способом медным пластинчатым электродом-инструментом на мягком режиме (средний ток равен 0,5 А при частоте 100 кГц), а в другом случае на шлифовальном станке дисковым абразивным кругом. Полученные рифления имели размеры: d 0,8 мм; d, мм; ,4 мм. П р и м е р 2. Обработка пуаНсонов и матриц вырезных штампов. Первый вариант. Матрица штампа обрабатывалась электроэрозионным способом на копировально-прошивочном станке модели 4Г721М на режиме: средний ток 5 А, частота следования импульсов 1 кГц. При этом получена высота неровностей профиля ,009 мм, а глубина измененного слоя ,04 мм. Рифления с ,l мм и Н-0,023 мм на рабочей поверхности матрицы вдоль направления движения вырубки образовывали также электроэрозионным способом на станке для вырезания деталей непрерывно движущейся электродомпроволокой на режиме: ток короткого замыкания 0,5А, емкость 0,5 мкФ.Элек трод-проволока подводилась к рабочей поверхности матрицы и врезалась в тело матрицы на величину ,023 мм , после чего перемещалась вдоль рабочегб контура на расстояние 0,1 мм. Затем она выводилась на исходный уровень и перемещалась вдоль рабоче го контура на величину d.Q,3 мм и вновь врезалась в тела матрицы на глубину ,023 мм. В этом положении электрод-проволока перемещалась вдоль рабочего контура матрицы на величину 0,1 мм, что позволило получить шаг рифлений, равньй 0,4 мм. После этого электрод-прово 3

лока вновь выводилась на исходную траекторию и опять перемещалась вдоль рабочего контура на величину ,3 мм.

П р и м е р 3, Рабочий контур матрицы вырезали электроэрозионным способом непрерывно движущимся электродом-проволокой при напряжении 100 В. После прохождения пути вдоль рабочего контура в 0,3 мм напряжение на электродах повышалось до 160 В, что позволяло увеличить зазор между электродом-проволокой и обрабатываемой заготовкой, обеспечив образование впадины глубиной ,02 мм. Электрод-проволока, находясь под напряжением 160 В, перемещаласъ по своей траектории на расстояние 0,1 мм. Затем при дальнейшем

72637 4

движении электрода-проволоки на расстояние 0,3 мм обработка вновь велась при напряжении 100 В. При этом формировались трапецеидальные рифле-о 5 НИН с ЩГ.ГОМ 0,4 мм.

П р и м е р 4. Обработка ковочных штампов. Полость штампа для штамповки разжимного кулака обрабатывали электроэрозионным способом при среднем to токе 60А и частоте следования импульсов 400 Гц. При этом была получена высота неровностей ,08. мм, а ,16 мм. В этом случае при слесарной обработке радиуса округления 5 углов по всей кромке полости с помощью абразивного круга образовывали трапецеидальные рифления с d 0,42 мм; ,4 мм, шагом, равным 2 мм, и высотой рифления ,13 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

| СПОСОБ ЭРОЗИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2466835C2 |

| Способ многопроходного электроэрозионного вырезания замкнутых контуров | 1990 |

|

SU1763115A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| Способ электроэрозионного изготовления сопрягаемых деталей прессово-штамповой оснастки | 1986 |

|

SU1340955A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ изготовления деталей типа инструмента | 1982 |

|

SU1117115A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1988 |

|

SU1563879A2 |

| Способ электроэрозионной обработки | 1983 |

|

SU1146154A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, включан)ш;ий механическую об работку заготовки и нанесение рифле ний на рабочие поверхности вдоль на /// равления течения материала при обработке его давлением, отличающийся тем, что, с целью повьппения стойкости инструмента, после механической обработки заготовку подвергают электроэрозионной обработке, а затем наносят рифления трапецеидальной формы в сечении при следующих соотношениях параметров

| Валок для накатки рифлей | 1972 |

|

SU438479A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ракошиц Г.С | |||

| Изготовление и сбор ка штампов | |||

| М.: Машиностроение, 1968, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Зубцов М.Е., Корсаков В.Д | |||

| Стойкость штампов | |||

| Л.: Машиностроение, 1971, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Фотеев Н.К | |||

| Технология электроэрозионной обработки | |||

| М.: Машиностроение, 1981, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Кузнечно-ш тамповое производство | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-08-15—Публикация

1983-02-11—Подача