со со со

05

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной сварки термопластов | 1984 |

|

SU1331658A1 |

| Устройство для контактной сварки термопластов | 1983 |

|

SU1337281A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Устройство для стыковой контактной сварки листовых термопластов | 1983 |

|

SU1175729A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1309459A1 |

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Устройство для контактной сварки термопластов | 1988 |

|

SU1525018A1 |

| Гидропривод оплавления для контактных стыковых машин | 1986 |

|

SU1532233A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

N0

Изобретение относится к сва)ке пластмасс, ;i именно i стыковой контактной сварке дега.тей из термопластов.

Це/11, и ииЗрстения является повышение коэф(|ициента ис11о.11 зования нагревателя и качесгва сиа|1ки.

Указанная це, 1ь .настигается тем, что во иремя осадки 1 вариваемых деталей нагрева- те,1ь не выводится из зоны сварки, а ос- гаст ся i :icii и 1си.т() нагревательных элементов исно.тьзуется для термической обра- ботки Н1ва и ОКО.ЧО1НОВНОЙ зоны, при этом осадка спариваемых деталей производится внутри ycrpoiicTBa, где имеется возможность нр,11, и ння |)ежим()м ее постепенного охлаждениу путем регу.тировапия режима 1аботь1 вентиляции, что обеспечивает б. 1, ные устоняя Т ечения диффузионных процессов и уменьшени.е остаточных канряжоиий к сварном изделии.

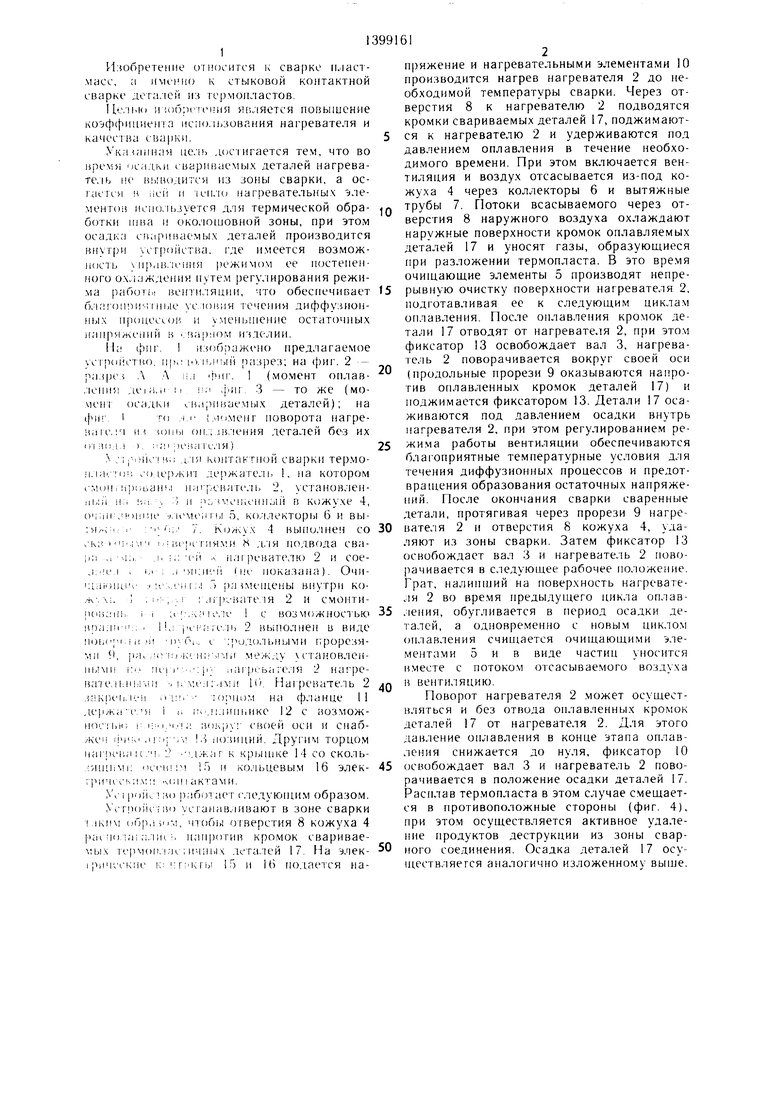

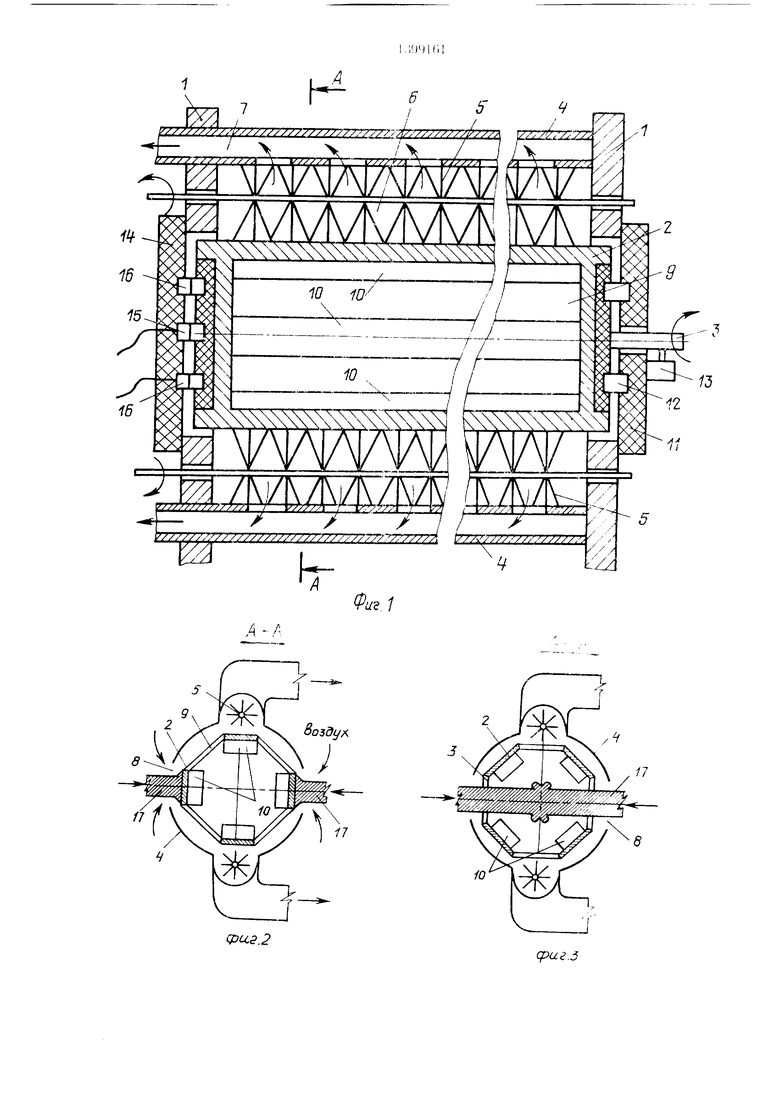

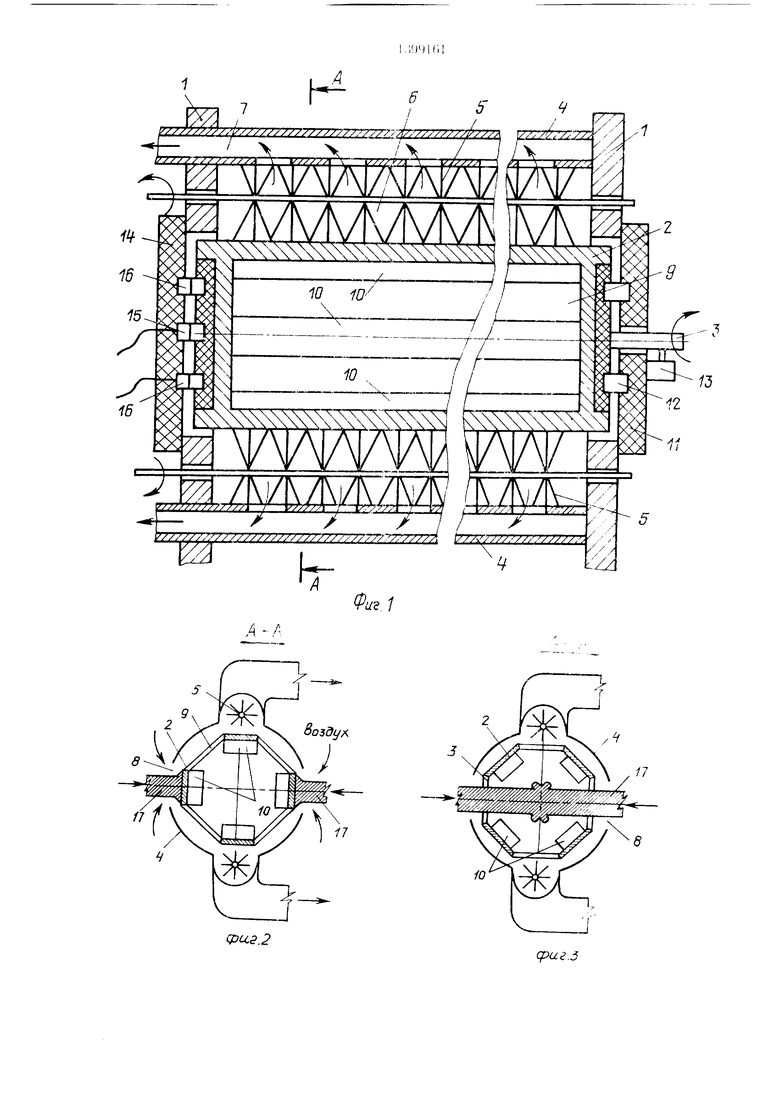

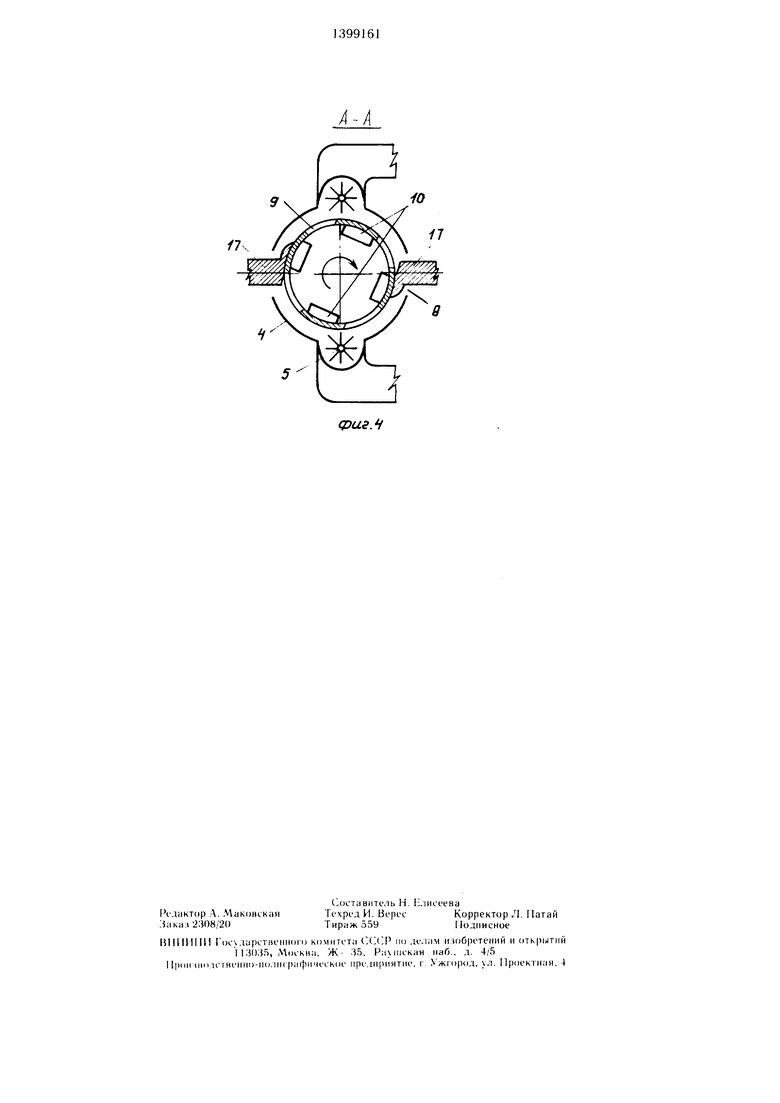

На фпг. I изображено предлагаемое )oi CTiiO. iij),) .j,Ti, разрез; на фиг. 2 -- jia3|)Ci ; Л ii.i Ьиг. 1 (момент оплав- ,тения aeiji.ii II .: -jiHi , .3 - то же (момент осадки )1П аемых деталей); на i|Mi. Iго ,i,i г.1(1менг поворота нагреaaic, ч из ) он.; в.тения деталей без их 1)1 iui.i.i ). оенат сля )

.)iiCTB:i для К()нтактной сварки термо- .ч.тас I); с)лс 1/кит л.ержател.. 1, на котором смон I iipiiLiaHM нмгроватч .ть 1, установлеп- 11|.:и ,, % II ;К;. | ч 1;л Нн; 11Й в к)жухе 4, c) ;;iii - M iiie -л icMOii гы 5, к().;|лекторы 6 и вы- :я/.;-: : ; ): 7. Ки/кух 4 выполнен со 1 i .iM I .; 1иЧ1ст- 1я.и 8 д.тя подвода сва- iii; . ), . ;,; см -ч наг ревате.тю 2 и сое- . i,i ; .i Hi:ii . ii (lie показана). Очи- |: :iмицг ...Mi I:. : рашещены внутри ко- .. ;. ; -; ; ,1гр:--вате,тя 2 и смонти- iuiiKiHi. i i u ;;. слс 1 с возможностью npa:iii-i :; , I ,i |ч |-;: 2 В1)пюлнен в виде MOE.cpi. i ii . ii iiyp,.. (. iptxio/ibHUMH трорезя- Mii 11, i;b. :( i;)/i; . ,I между ст ановлен- : ;11тг : p иагрсьаге.тя 2 нагре- Ba ie,ii:Hi; -,iii -, Гли-:1 ; .( 1Г/. Fiar)eBaTe.Tb 2 .i.. icMi ill:.- - торцом на фланце И I . Я 1 li nvч 1:1И1П1Ике 12 с воз.мож- ностьн; |: 1;: I.M/ а своей оси и снаб- /кси ,1 г.. Г ,, ,; 1то:и1ци11. Другим торцом iiai-jH Ba 1C . м. j . д;-каг к кр1)|Ц1ке 14 со сколь- ;Я1Ц|; 1; nci iiiiM if) И кольцевым 16 элек- rpn4cc.a,;:i .(;ii i актами.

N c I p liiv. 30 работ ает следующим образом.

ycrnoiicTiio vci анав,тивают в зоне сварки T.iKiiM (.inp.iiuM, чтобы отверстия 8 кожуха 4 рае по iai а.кк :. напротив кромок сваривае- мы.х т ермоп. ;jc; ичпых дста.тей 17. На элек- ipiiMccKiic к; : г; 1чгы 15 и 11 нодает ся па1399161

0

5

Q 5

5

0 5 n 5

0

пряжение и нагревательными элементами 10 производится нагрев нагревателя 2 до необходимой температуры сварки. Через отверстия 8 к нагревателю 2 подводятся кромки свариваемых деталей 17, поджимаются к нагревателю 2 и удерживаются под давлением оплавления в течение необходимого времени. При этом включается вентиляция и воздух отсасывается из-под кожуха 4 через коллекторы 6 и вытяжные трубы 7. Потоки всасываемого через отверстия 8 наружного воздуха охлаждают наружные поверхности кромок оплавляемых деталей 17 и уносят газы, образующиеся при разложении термопласта. В это время очищающие элементы 5 производят непрерывную очистку поверхности нагревателя 2, подготавливая ее к следующим циклам оплавления. После оплавления кромок детали 17 отводят от нагревателя 2, при этом фиксатор 13 освобождает вал 3, нагреватель 2 поворачивается вокруг своей оси (продольные прорези 9 оказываются напротив оплавленных кромок деталей 17) и поджимается фиксатором 13. Детали 17 осаживаются под давлением осадки внутрь нагревателя 2, при этом регулированием режима работы вентиляции обеспечиваются благоприятные температурные условия для течения диффузионных процессов и предотвращения образования остаточных напряже- щй. После окончания сварки сваренные детали, протягивая через прорези 9 нагревателя 2 и отверстия 8 кожуха 4, удаляют из зоны сварки. Затем фиксатор 13 освобождает вал 3 и нагреватель 2 пово- |)ачивается в следующее рабочее положение. Грат, налипший на поверхность нагревателя 2 во время предыдущего цикла оплав- .тения, обугливается в период осадки деталей, а одновременно с новым циклом оплавления счищается очищающими элементами 5 и в виде частиц уносится вместе с потоко.м оттасываемого воздуха в вентиляцию.

Поворот нагревателя 2 .может осуществляться и без отвода оплавленных кромок деталей 17 от нагревателя 2. Для этого давление оплавления в конце этапа оплавления снижается до нуля, фиксатор 10 освобождает вал 3 и нагреватель 2 поворачивается в положение осадки деталей 17. Расплав термопласта в этом случае смещается в противоположные стороны (фиг. 4), при этом осуществляется активное удаление продуктов деструкции из зоны сварного соединения. Осадка деталей 17 осуществляется аналогично изложенному выще.

14Физ.2

6

сраг.д

фаз.Ч

8

| Устройство для контактной сварки термопластов | 1983 |

|

SU1337281A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-05-30—Публикация

1984-05-04—Подача