Изобретение относится к сварке пластмасс с помощью электронагревае- мых инструментов и может найти применение при изготовлении конструкций из листовых термопластов.

Целью изобретения является повышение качества сварного соединения и расширение технологических возможностей способа.

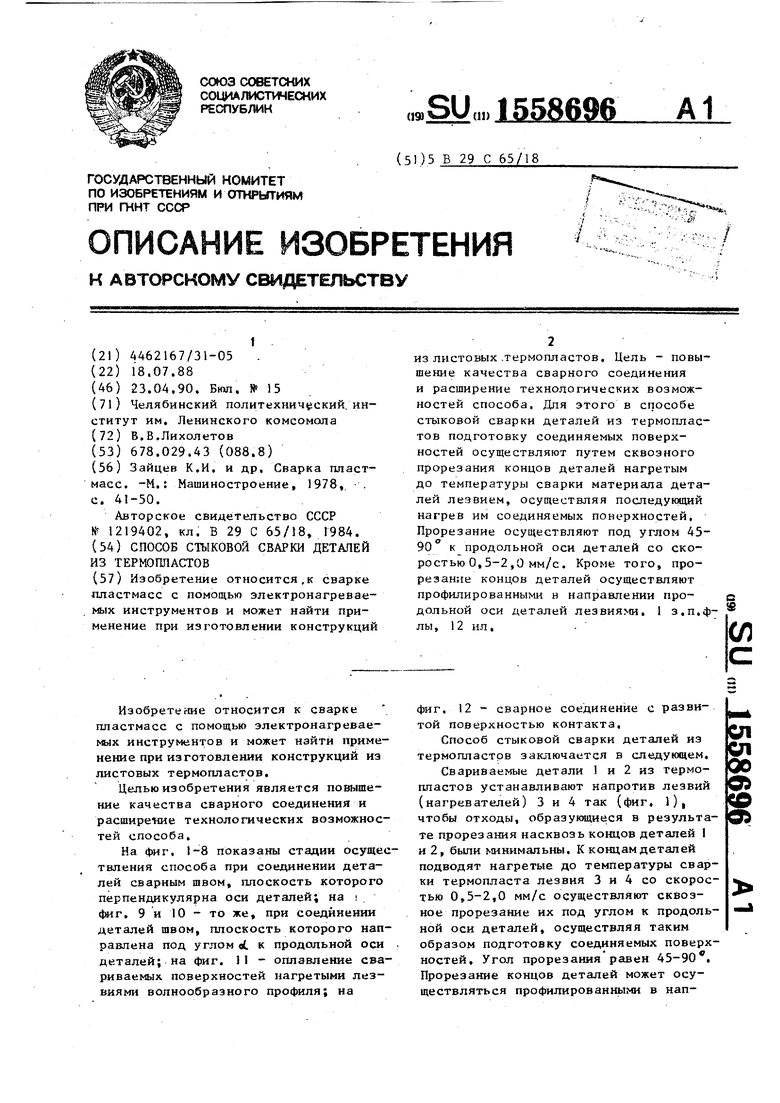

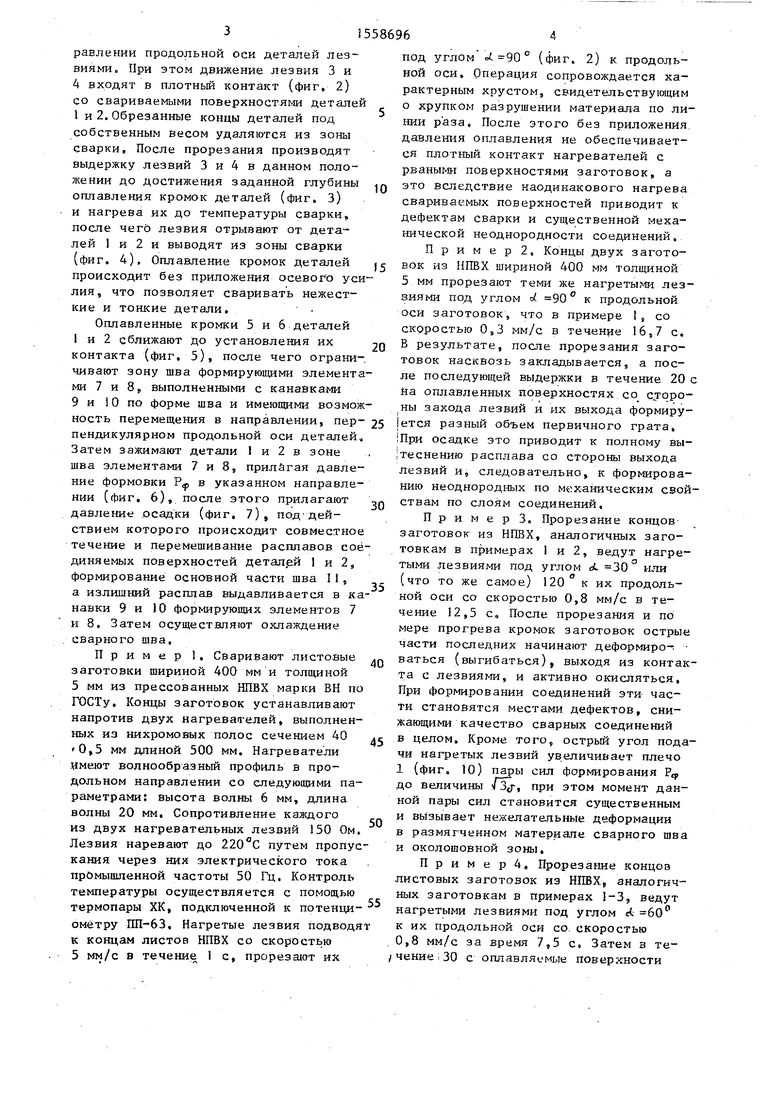

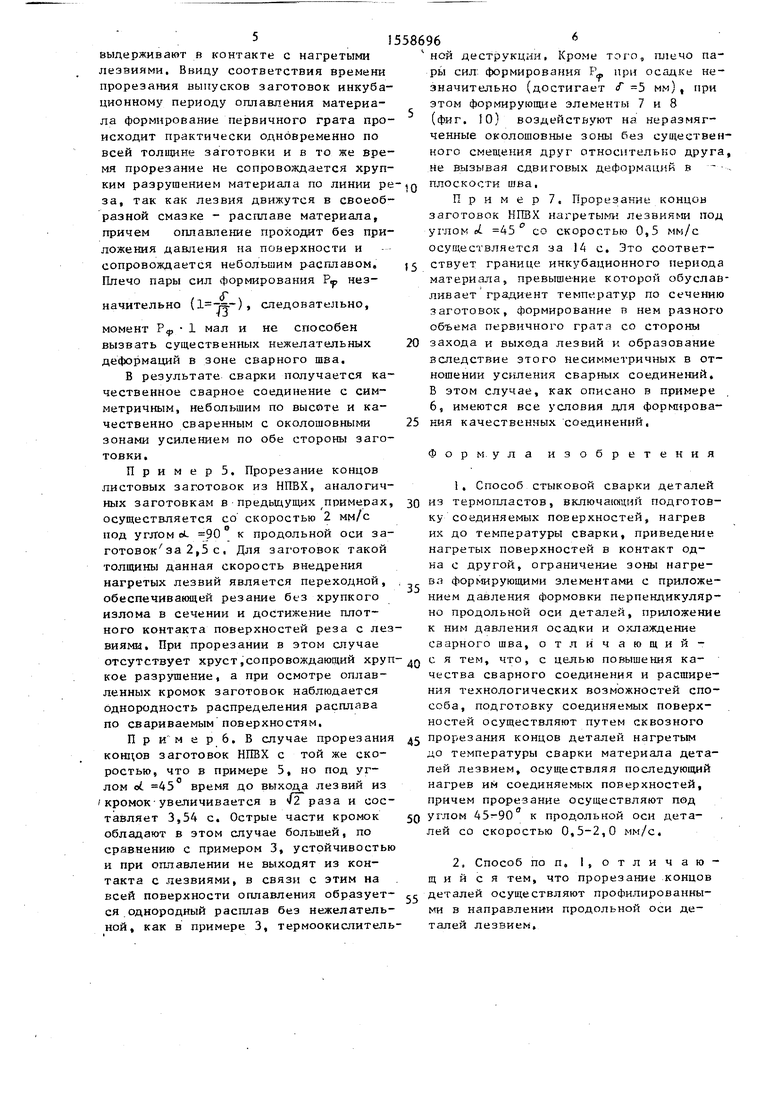

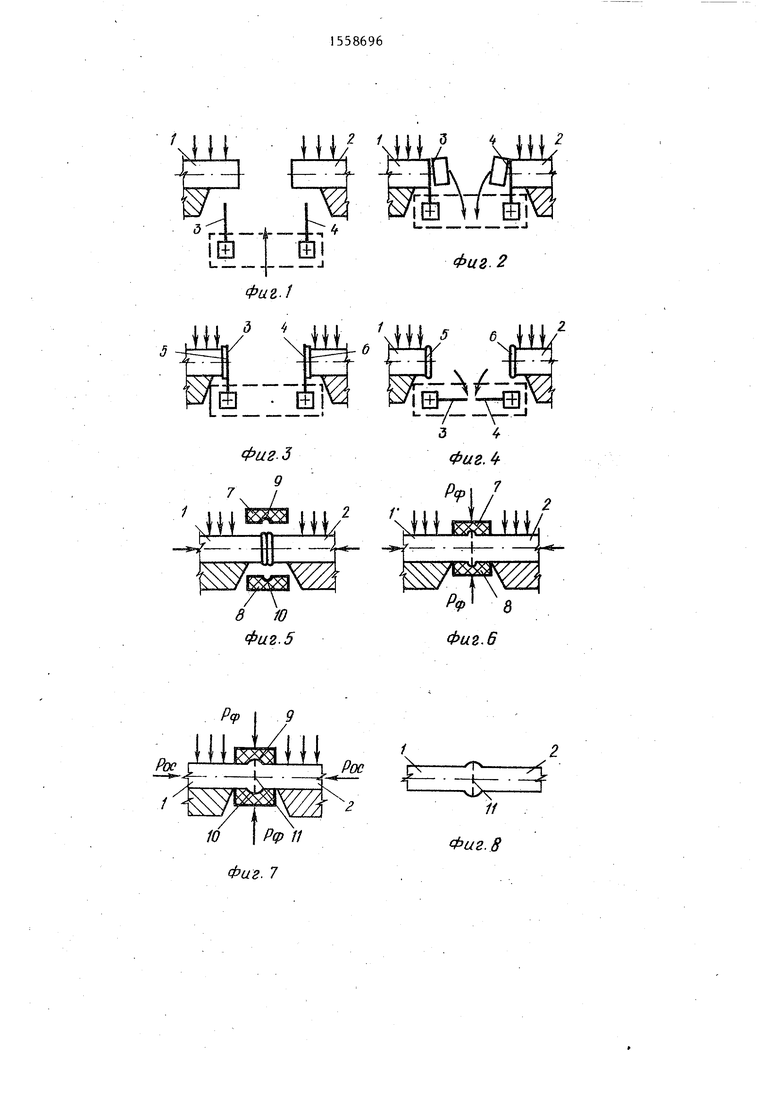

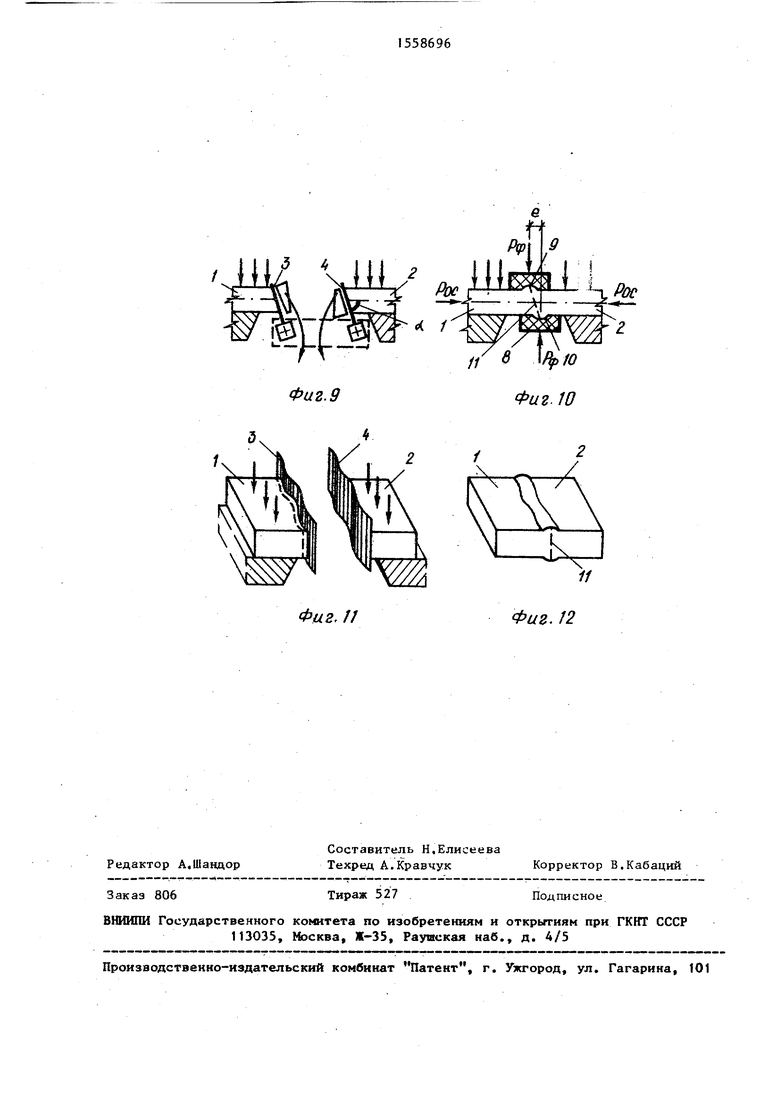

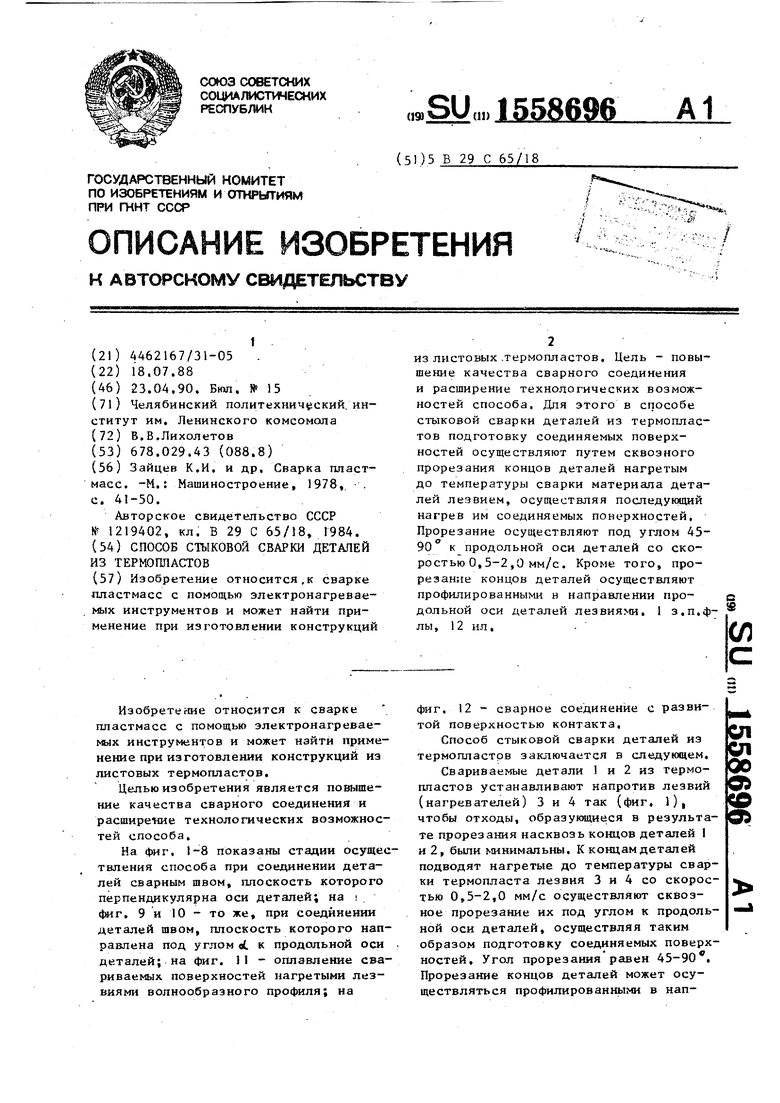

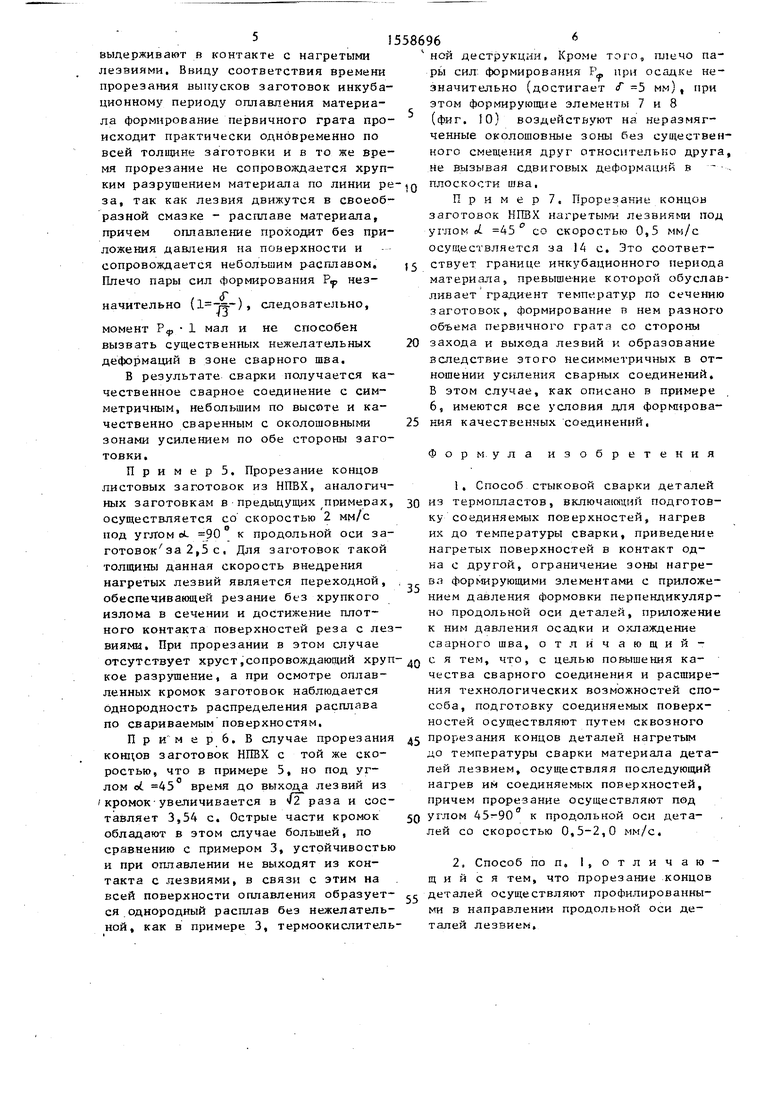

На фиг. 1-8 показаны стадии осуществления способа при соединении деталей сварным швом, плоскость которого перпендикулярна оси деталей; на i фиг. 9 и 10 - то же, при соединении деталей швом, плоскость которого направлена под углом «С к продольной оси деталей; на фиг. I1 - оплавление свариваемых поверхностей нагретыми лезвиями волнообразного профиля; на

фиг. 12 - сварное соединение с развитой поверхностью контакта.

Способ стыковой сварки деталей из термопластов заключается в следующем.

Свариваемые детали 1 и 2 из термопластов устанавливают напротив лезвий (нагревателей) 3 и 4 так (фиг. i)t чтобы отходы, образующиеся в результате прорез ания насквозь концов деталей I и 2, были минимальны, К концам деталей подводят нагретые до температуры сварки термопласта лезвия 3 и 4 со скоростью 0,5-2,0 мм/с осуществляют сквозное Прорезание их под углом к продольной оси деталей, осуществляя таким образом подготовку соединяемых поверхностей. Угол прорезания равен 45-90 . Прорезание концов деталей может осуществляться профилированными в напСПОД

00

& со

е&

равлении продольной оси деталей лезвиями. При этом движение лезвия 3 и 4 входят в плотный контакт (фиг, 2) со свариваемыми поверхностями деталей 1 и 2.Обрезанные концы деталей под собственным весом удаляются из зоны сварки. После прорезания производят выдержку лезвий 3 и 4 в данном положении до достижения заданной глубины оплавления кромок деталей (фиг. 3) и нагрева их до температуры сварки, после чего лезвия отрывают от деталей 1 и 2 и выводят из зоны сварки (фиг. 4), Оплавление кромок деталей происходит без приложения осевого уси лия, что позволяет сваривать нежесткие и тонкие детали,

Оплавленные кромки 5 и б деталей I и 2 сближают до установления их контакта (фиг, 5), после чего ограничивают зону шва формирующими элементами 7 и 8, выполненными с канавками 9 и 10 по форме шва и имеющими возмож2о В результате, после прорезания заготовок насквозь закладывается, а после последующей выдержки в течение 20 На оплавленных поверхностях со сторо (ны захода лезвий и их выхода формиру

ность перемещения в направлении, пер- 25 ется разный объем первичного грата, пендикулярном продольной оси деталей Затем зажимают детали 1 и 2 в зоне шва элементами 7 и 8, прилагая давле При осадке это приводит к полному вы теснению расплава со стороны выхода лезвий и, следовательно, к формирова нию неоднородных по механическим сво ствам по слоям соединений.

ние формовки Р,р в указанном направлении (фиг, 6), после этого прилагают давление осадки (фиг, 7), под действием которого происходит совместное течение и перемешивание расплавов соединяемых поверхностей деталей 1 и 2, формирование основной части шва 11, а излишний расплав выдавливается в канавки 9 и 10 формирующих элементов 7 и 8. Затем осуществляют охлаждение сварного шва.

Пример 1, Сваривают листовые заготовки шириной 400 мм и толщиной 5 мм из прессованных НПВХ марки ВН по ГОСТу. Концы заготовок устанавливают напротив двух нагревателей, выполненных из нихромовых полос сечением 40 0,5 мм длиной 500 мм. Нагреватели умеют волнообразный профиль в продольном направлении со следующими параметрами: высота волны 6 мм, длина волны 20 мм. Сопротивление каждого из двух нагревательных лезвий 150 Ом. Лезвия наревают до 220°С путем пропускания через них электрического тока промышленной частоты 50 Гц, Контроль температуры осуществляется с помощью термопары ХК, подключенной к потенци ометру Ш1-63. Нагретые лезвия подводя к концам листов НПВХ со скоростью 5 мм/с в течение 1 с, прорезают их

86964

под углом (фиг. 2) к продольной оси. Операция сопровождается характерным хрустом, свидетельствующим

„. о хрупком разрушении материала по линии раза. После этого без приложения давления оплавления не обеспечивается плотный контакт нагревателей с рваными поверхностями заготовок, а

Q это вследствие наодинакового нагрева свариваемых поверхностей приводит к дефектам сварки и существенной механической неоднородности соединений. Пример 2, Концы двух загото15 вок из НПВХ шириной 400 мм толщиной 5 мм прорезают теми же нагретыми лезвиями под углом «/ 90° к продольной оси заготовок, что в примере 1, со скоростью 0,3 мм/с в течение 16,7 с,

2о В результате, после прорезания заготовок насквозь закладывается, а после последующей выдержки в течение 20 с На оплавленных поверхностях со сторо- (ны захода лезвий и их выхода формиру25 ется разный объем первичного грата,

т

30

35

40

45

50

55

При осадке это приводит к полному вытеснению расплава со стороны выхода лезвий и, следовательно, к формированию неоднородных по механическим свойствам по слоям соединений.

Пример 3, Прорезание концов заготовок из НПВХ, аналогичных заготовкам в примерах 1 и 2, ведут нагретыми лезвиями под углом oL 30° или (что то же самое) 120 к их продольной оси со скоростью 0,8 мм/с в течение 12,5 с. После прорезания и по мере прогрева кромок заготовок острые части последних начинают деформироваться (выгибаться), выходя из контакта с лезвиями, и активно окисляться, При формировании соединений эти части становятся местами дефектов, снижающими качество сварных соединений в целом. Кроме того, острый угол подачи нагретых лезвий увеличивает плечо 1 (фиг. 10) пары сил формирования Р, до величины , при этом момент данной пары сил становится существенным и вызывает нежелательные деформации в размягченном материале сварного шва и околошовной зоны.

Прим е р 4, Прорезание концов листовых заготовок иэ НПВХ, аналогичных заготовкам в примерах 1-3, ведут нагретыми лезвиями под углом А 60° к их продольной оси со скоростью 0,8 мм/с за время 7,5 с Затем в те ) чение 30 с оплавляемые поверхности

выдерживают в контакте с нагретыми лезвиями. Ввиду соответствия времени прорезания выпусков заготовок инкубационному периоду оплавления материала формирование первичного грата происходит практически одновременно по всей толщине заготовки и в то же время прорезание не сопровождается хруп586966

ной деструкции. Кроме того

плечо пары сил формирования Р, при осадке незначительно (достигает f 5 мм), при этом формирующие элементы 7 и 8 (фиг. 10) воздействуют на неразмягченные околошовные зоны без существенного смещения друг относительно друга, не вызывая сдвиговых деформаций в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной стыковой сварки термопластов | 1988 |

|

SU1608076A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| СТЫКОВАЯ СВАРКА ОПЛАВЛЕНИЕМ ДЛЯ ЗАГОТОВОК С "ОТРЕЗАННЫМИ ВЕРХНИМ РЕЗОМ" КОНЦАМИ ЗАГОТОВКИ | 2023 |

|

RU2821455C1 |

| Способ сварки труб из термопластов | 2016 |

|

RU2665393C2 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2206019C2 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ контактной стыковой сварки оплавлением | 1986 |

|

SU1355394A1 |

Изобретение относится к сварке пластмасс с помощью электронагреваемых инструментов и может найти применение при изготовлении конструкций из листовых термопластов. Цель - повышение качества сварного соединения и расширение технологических возможностей способа. Для этого в способе стыковой сварки деталей из термопластов подготовку соединяемых поверхностей осуществляют путем сквозного прорезания концов деталей нагретым до температуры сварки материала деталей лезвием, осуществляя последующий нагрев им соединяемых поверхностей. Прорезание осуществляют под углом 45-90° к продольной оси деталей со скоростью 0,5-2,0 мм/с. Кроме того, прорезание концов деталей осуществляют профилированными в направлении продольной оси деталей лезвиями. 1 з.п.ф-лы, 12 ил.

им разрушением материала по линии плоскости шва.

Пример заготовок НПВХ углом ei 45 со осуществляется ствует границе материала, прев ливает градиент заготовок, форм объема первично захода и выхода вследствие этог ношении усилени В этом случае, 6, имеются все ния качественны

за, так как лезвия движутся в своеобразной смазке - расплаве материала, причем оплавление проходит без приложения давления на поверхности и сопровождается небольшим расплавом. Плечо пары сил формирования нез,-. V

начительно , момент 1 мал и

следовательно, не способен

вызвать существенных нежелательных деформаций в зоне сварного шва.

В результате сварки получается качественное сварное соединение с симметричным, небольшим по высоте и качественно сваренным с околошовными зонами усилением по обе стороны заготовки.

П р и м е р 5. Прорезание концов листовых заготовок из НПВХ, аналогичных заготовкам в предыдущих примерах, осуществляется со скоростью 2 мм/с под углом d. 90 к продольной оси заготовок за 2,5 с. Для заготовок такой толщины данная скорость внедрения нагретых лезвий является переходной, обеспечивающей резание без хрупкого излома в сечении и достижение плотного контакта поверхностей реза с лезвиями. При прорезании в этом случае

отсутствует хруст,сопровождающий хруп- Q с я тем, что, с целью повышения какое разрушение, а при осмотре оплавленных кромок заготовок наблюдается однородность распределения расплава по свариваемым поверхностям,

Примерб. В случае прорезания концов заготовок НПВХ с той же ско5, но под угростью, что в примере лом oi 45 время до выхода лезвий из

iT раза и сосчества сварного соединения и расшир ния технологических возможностей сп соба, подготовку соединяемых поверх ностей осуществляют путем сквозного д5 прорезания концов деталей нагретым до температуры сварки материала дет лей лезвием, осуществляя последующи

причем прорезание осуществляют под 5Q углом 45-90 к продольной оси деталей со скоростью 0,5-2,0 мм/с.

нагрев им соединяемых поверхностей, г I кромокувеличивается в

тавляет 3,54 с. Острые части кромок обладают в этом случае большей, по сравнению с примером 3, устойчивостью и при оплавлении не выходят из контакта с лезвиями, в связи с этим на всей поверхности оплавления образует-

отличаю

ся однородный расплав без нежелательной, как в примере 3, термоокислитель2, Способ по п, I

щ и и с я тем, что прорезание концо деталей осуществляют профилированны ми в направлении продольной оси деталей лезвием.

плоскости шва.

Пример, Прорезание концов заготовок НПВХ нагретыми лезвиями под углом ei 45 со скоростью 0,5 мм/с осуществляется за 14 с. Это соответствует границе инкубационного периода материала, превышение которой обуславливает градиент температур по сечению заготовок, формирование в нем разного объема первичного грата со стороны захода и выхода лезвий к образование вследствие этого несимметричных в отношении усиления сварных соединений. В этом случае, как описано в примере 6, имеются все условия для формирования качественных соединений,

Формула изобретения

причем прорезание осуществляют под углом 45-90 к продольной оси деталей со скоростью 0,5-2,0 мм/с.

нагрев им соединяемых поверхностей,

отличаю2, Способ по п, I

щ и и с я тем, что прорезание концов деталей осуществляют профилированными в направлении продольной оси деталей лезвием.

т Ш ш$Јтl --- -jL. -- u- ,

/ v

Фиг 3

9

2 Г

1 ж™ш/

J±Z7m . il.

8 10 Фи2.5

Д1ЛЩ te

Mil/ «viil

/N

34

ФигЛ

7

x

ir7

vL 11

Фиг. 8

Фаг, //

Редактор А.Шандор

Составитель Н.Елисеева Техред А.Кравчук

Заказ 806

Тираж 527

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Ч

//

Фиг. 12

Корректор В.Кабаций

Подписное

| Зайцев К.И | |||

| и др | |||

| Сварка пластмасс | |||

| -М.: Машиностроение, 1978, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1990-04-23—Публикация

1988-07-18—Подача