f

Изобретение относится к сварке пластмасс, а именно к способам стыковой сварки труб из термопластов с помощью электронагревательных элементов, и может быть использован в любой отрасли народного хозяйства при строительстве трубопроводов из труб с толп1 1ной стенки 4 мм и более

Целью изобретения является повы шение качества сварного соединения при сварке труб неравных диаметров.

Указанная цель достигается за счет исключения геометрических кон центраторов напряжения.

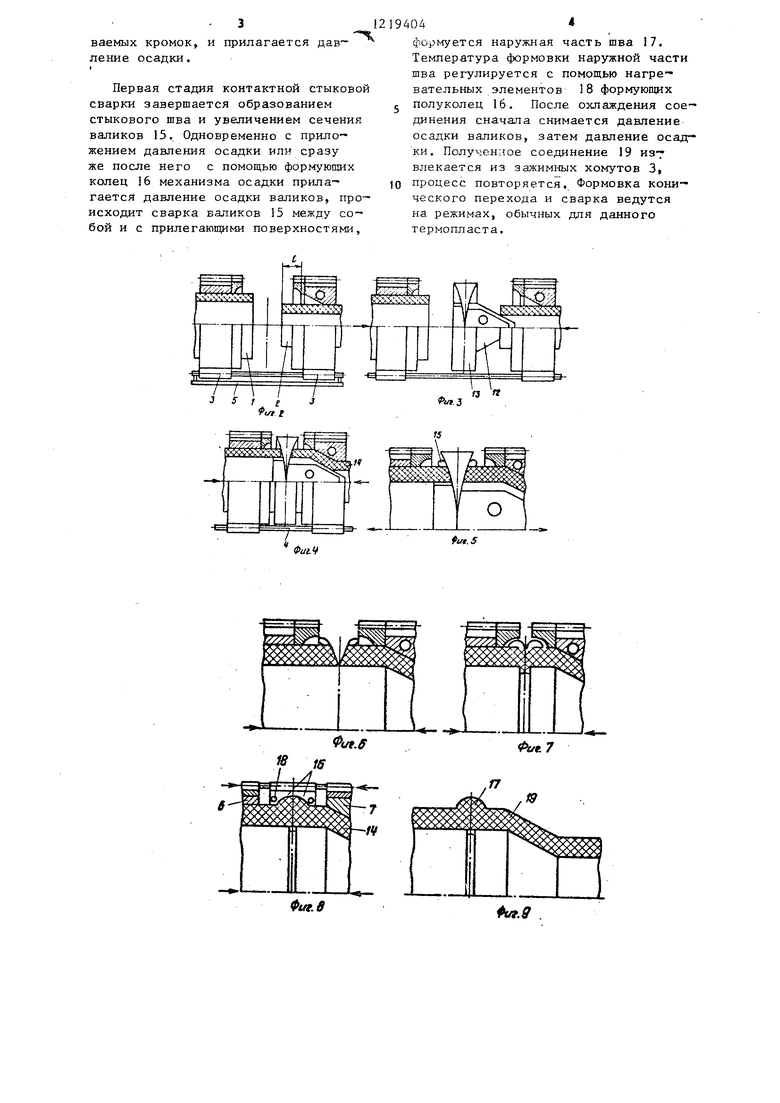

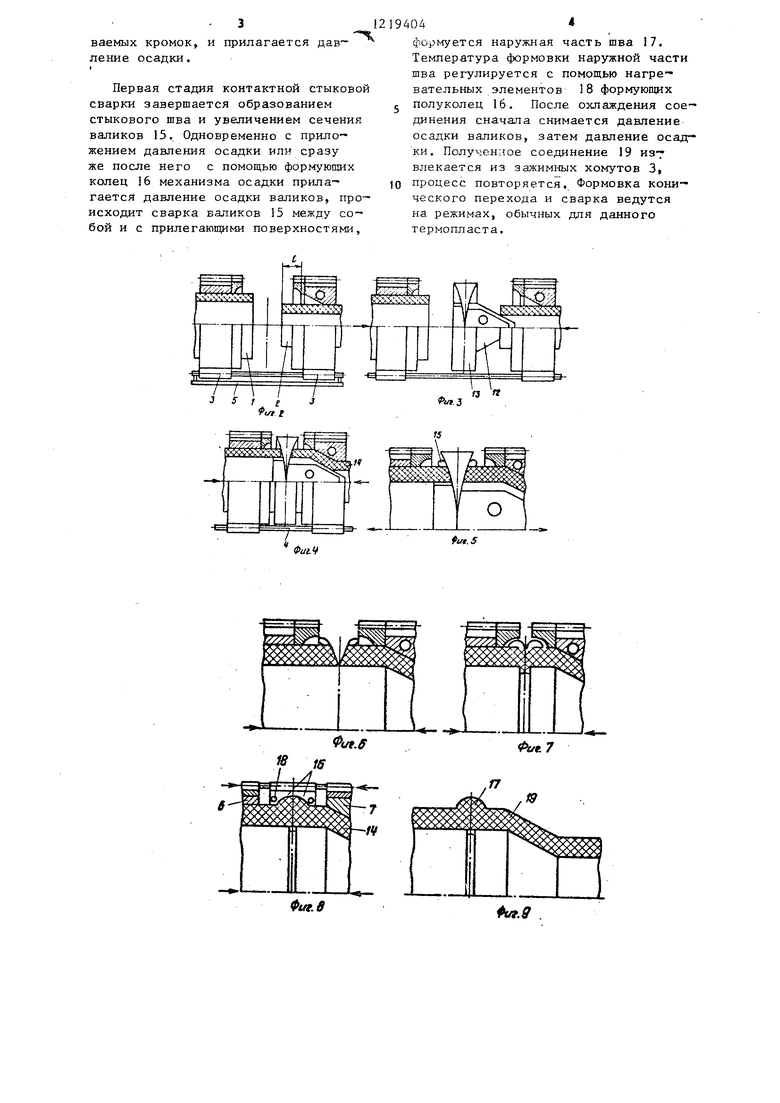

На фиг.1 изображено устройство дпя осуществления способа; на фиг,2 начало процесса соединения труб и подготовка кромок под сварку; на фиг.З - начало формовки конического перехода; на фиг.А - конец формовки конического перехода и начало оплав ления кромок; на фиг,5 - окончание оплавления кромок; на фиг,6 - сов мещение свариваемых кромок после удаления нагревателя из зоны сварки на фиг.7 - окончание первой стадии контактной стыковой сварки труб; на фиг.8 окончание второй стадии сваки - сварка валиков расплавленного материала и формовка наружной поверхности шва; на фиг,9 - соединение труб неравных диаметров, выполненное предложенным способом.

Способ стыковой сварки труб из термопластов осуществляется следующим образом.

Подготовленные под сварку трубы 1 и 2 соответственно большего и меньшего диаметров устанавливаются В зажимных хомутах 3, подвижно уста новленных на направляюш 1х 4, смонтированных в корпусе 5. В зажимных хомутах 3 установлены сменные вкла- дьшш 6 и 7 дпя трубы большего диаметра и трубы 2 меньшего диаметр соответственно. Вкладьш 6 выполнен цилиндрической формы, а вкладыш 7 - с зажимной noBepXHoctbro 8 цилиндри- ческой формы и с формующей поверхностью 9 конической формы и снабжен нагревательнь1м элементом 10. Трубы I и 2 устанавливаются во вкладышах зажимных хомутов 3 с вылетом I, который определяется как сумма величины оплавления кромки, величины осадки и половины принятой ширины наружной части шва плюс 2-5 мм.

042

После зажатия труб 1 и 2 включаются нагревательные элементы I 1 вкладышей 7 и сменной оправки 12, зажимные хомуты 3 подаются в край-

нее заднее положение и в зону сварки вводится нагреватель 13 таким образом, что конец сменной оправки 12 входит внутрь трубы 2, и прилагается давление формовки. Предварительный

подогрев может вестись на мягких и форсированный режимах, принятых для данного термопласта. Температура предварительного подогрева регулируется изменением напряжения питаю-

щей сети. При входе сменной оправки 12 внутрь трубы 2 осуществляется формование на ней плавного конического перехода 14 с внутренним диаметром на торце, равным внутреннему

диаметру большей трубы . Отношение разности радиусов большего и меньшего оснований конического перехода 14 к его высоте равно 1:5, Указанное отношение обеспе -швает плавность

перехода от одной трубы к другой,

т.е. отсутствие геометрического кон- центра.тора напряжений в сварном соединении и улучшение гидравлических характеристик трубопровода. Затем

предварительный подогрев прекращается, включается принудительное охлаждение, при этом свариваемая кромка не охлаждается.

По окончании формовки конического перехода 14, о чем свидетель- стзует упор кромок труб в поверхность нагревателя 13, прилагается давление оплавления. Температура поверхности нагревателя 13, обращенной к трубе 1 большего диаметра, устанавливается выше температуры противоположной поверхности на разность температур материала труб 1 и 2, В процессе нагрева торцов труб и оплавления кромок расплав вытесняется только к наружной поверхности труб, образуя валик 15, свариваемые кромки приобретают вид V-образной разделки, трубы калибруются по внутреннему диаметру. По окончании отравления кромок, о чем можно судить по размеру валиков 15 либо по величине оплавления, зажим-, 1ше хомуты 3 подаются в крайнее заднее пспожение, нагреватель 13 выводится из зоны сварки, зажимные хомуты 3 подаются в сторону переднего положения до совмеш1ения свари

ваемых кромок, и прилагается дав ление осадки.

I

Первая стадия контактной стыковой сварки завершается образованием стыкового шва и увеличением сечения валиков 15. Одновременно с прило жением давления осадки или сразу же после него с помощью формующих колец 16 механизма осадки прилагается давление осадки валиков, происходит сварка валиков 15 между со бой и с прилегающими поверхностями.

9404

формуется наружная часть шва 17. Температура формовки наружной части шва регулируется с помощью нагревательных элементов 18 формующих

с полуколец 16. После охлаждения соединения сначала снимается давление осадки валиков, затем давление осадки. Полученное соединение 19 извлекается из зажимных хомутов 3,

Q процесс повторяется. Формовка конического перекода и сварка ведутся на режимах, обычных для данного термопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединеия труб из термопластов и устройство для его осуществления | 1984 |

|

SU1206121A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

| Способ контактной сварки труб из термопластов | 1982 |

|

SU1098808A1 |

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| Устройство для контактной сварки труб из термопластов | 1977 |

|

SU740513A1 |

: - ХУ:--:

Ггг :

..

-а: 3J-ng

/ / Г

3 S f IJ

t

#4л.З

(&i/iV

fut.S

Фи9.6

« IS

Ю

Фиг. в

.д

| Устройство для контактной сварки труб | 1975 |

|

SU536058A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-03-23—Публикация

1984-02-15—Подача