Изобретение относится к области сварки пластических материалов с помощью электронагревательных элементов и может быть использовано при изготовлении конструкций из термопластов в любой отрасли народного хозяйства для сварки стыковых, угловых и тавровых соединений деталей из термопластов различных профилей.

Целью изобретения является повышение качества сварного соединения и расширение диапазона применения способа путем обеспечения возможности качественной сварки деталей сложного поперечного сечения.

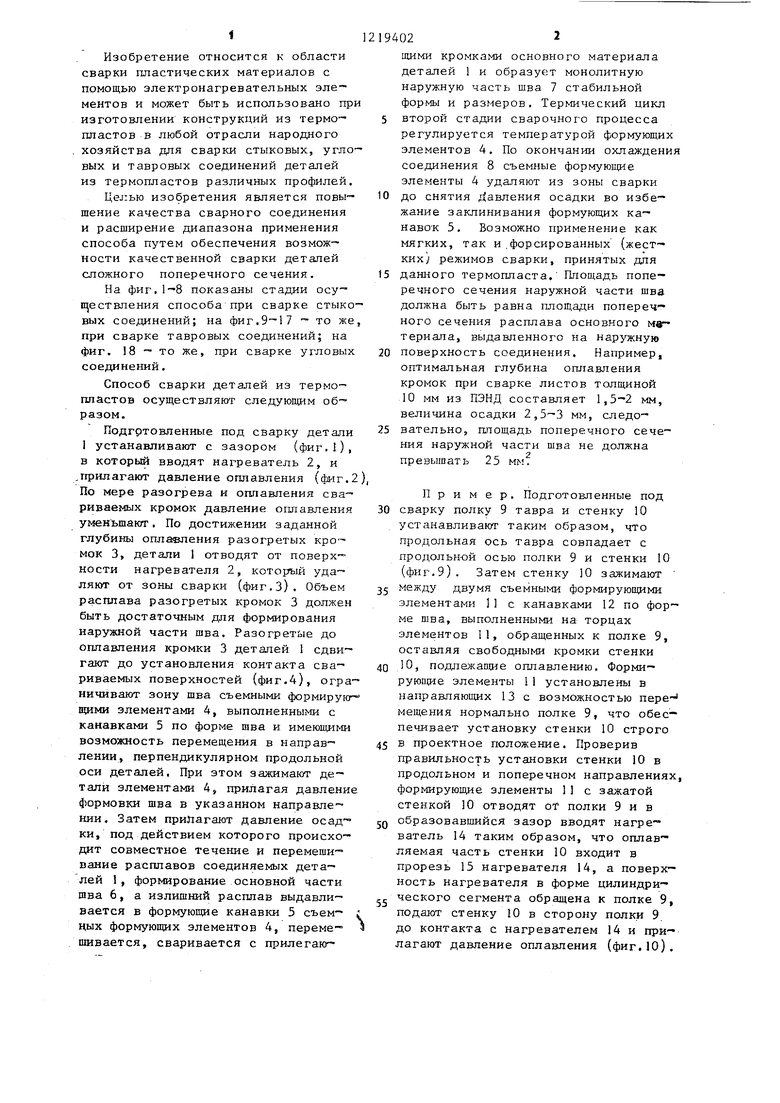

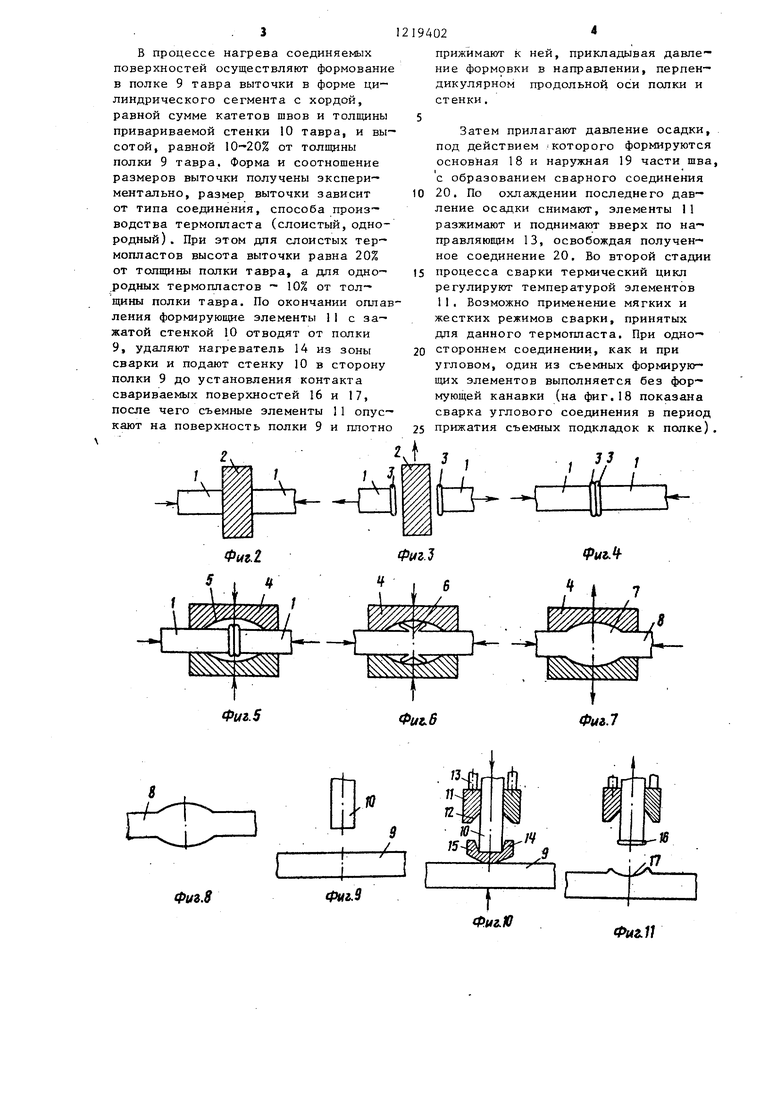

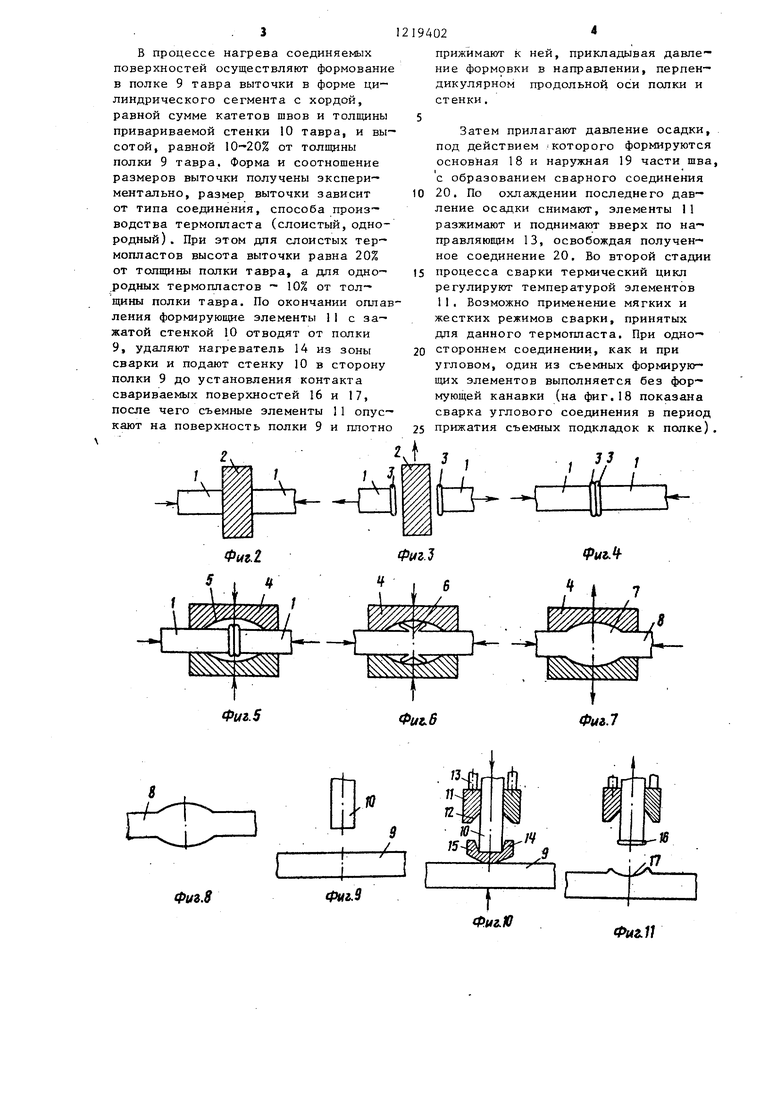

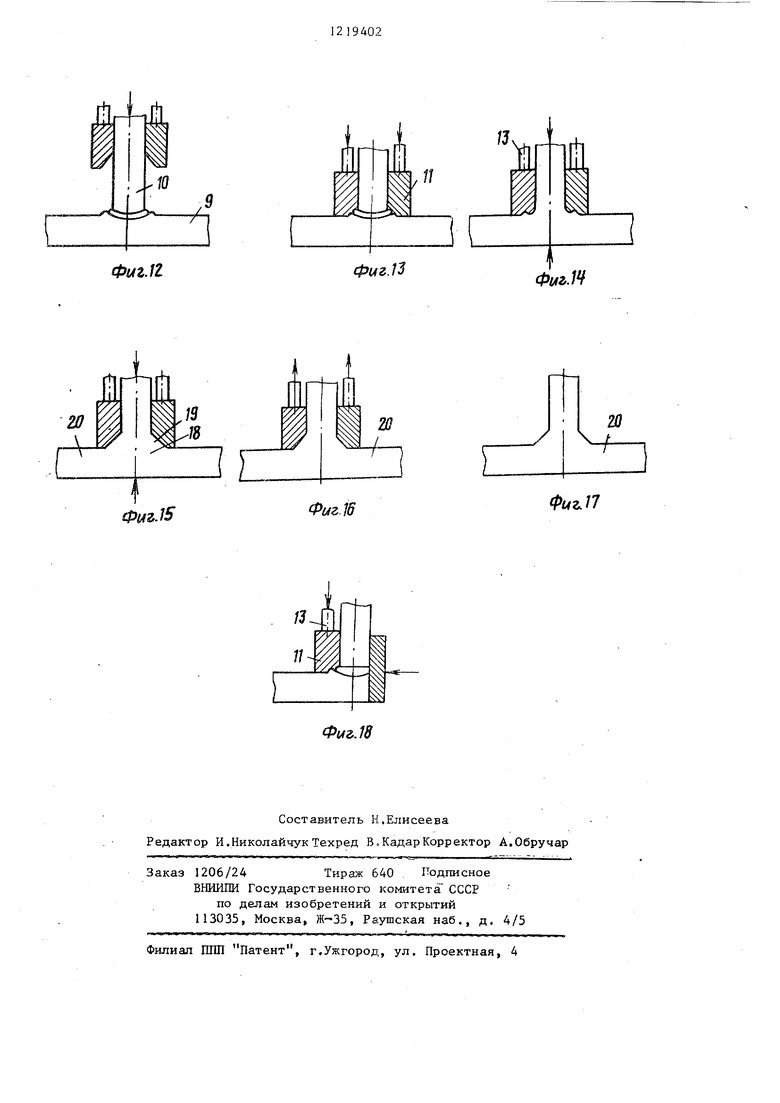

На фиг,1-8 показаны стадии осу™ п ествления способа при сварке стыковых соединений; на фиг,9-17 ™ то же при сварке тавровых соединений; на фиг. 8 - то же, при сварке угловых соединений.

Способ сварки деталей из термопластов осуществляют следующим образом.

Подгртовленные под сварку детали устанавливают с зазором (фиг,1), в который вводят нагреватель 2, и ,прилагают давление оплавления (фиг,2 По мере разогрева и оплавления свариваемых кромок давление оплавления уменьшают. По достижении заданной глубины оплавления разогретых кромок 3, детали 1 отводят от поверх™ ности нагревателя 2, который удаляют от зоны сварки (фиг.З). Объем расплава разогретых кромок 3 должен быть достаточным для формирования наружной части шва. Разогретые до оплавления кромки 3 деталей 1 сдвигают до установления контакта свариваемых поверхностей (фиг.4), ограничивают зону шва съемными формируют 1ЦИМИ элементами 4, выполненными с канавками 5 по форме шва и имеющими возможность перемещения в направлении, перпендикулярном продольной оси деталей. При этом зажимают детали элементами 4, прилагая давлени формовки шва в указанном направлении. Затем прилагают давление осадки, под действием которого происходит совместное течение и перемешивание расплавов соединяемых дета- лей 1, форьшрсвание основной части шва 6, а излишний расплав выдавливается в формующие канавки 5 съем- чых формующих элементов 4, переме- шивается, сваривается с прилегаю-

),

194022

щими кромками основного материала деталей 1 и образует монолитную наружную часть шва 7 стабильной формы и размеров. Термический цикл

5 второй стадии сварочного процесса регулируется температурой формующих элементов 4. По окончании охлаждения соединения 8 съемные формующие элементы 4 удаляют из зоны сварки

10 до снятия Давления осадки во избежание заклинивания формующих ка- наво к 5, Возможно применение как мягких, так и.форсированных (жестких; режимов сварки, принятых для

15 данного термопласта, Площадь поперечного сечения наружной части шва должна быть равна площади попереч™ ного сечения расплава основного мв териала, выдавленного на наружную

20 поверхность соединения. Например, оптимальная глубина оплавления кромок при сварке листов толщиной 10 мм из ПЭНД составляет 1,5-2 мм, величина осадки 2,5-3 мм, следо-

25 вательно, площадь поперечного сечения наружной части шва не должна

ос 2

превышать 25 м.

Пример, Подготовленные под

30 сварку полку 9 тавра и стенку 10 устанавливают таким образом, что продольная ось тавра совпадает с продольн-ой осью полки 9 и стенки 10 (фиг,9), Затем стенку 10 зажимают

35 между двумя съемными фopмиpyюшJ ми элементами 11 с канавками 12 по форме шва, выполненными на торцах элементов П, обращенных к полке 9, оставляя свободными кромки стенки

40 Ш, подлежащие оплавлению, Форми- руюпще- элементы 1 1 установлены в направляющих 13 с возможностью пере- мещения нормально полке 9, что обес печивает установку стенки Ю строго

45 в проектное положение. Проверив правильность установки стенки 10 в продольном и поперечном направлениях, формирующие элементы 11 с зажатой стенкой 10 отводят от полки 9 и в

5Q образовавшийся зазор вводят нагре ватель 14 таким образом, что оплав ляемая часть стенки 10 входит в прорезь 15 нагревателя 14, а поверхность нагревателя в форме дилиндри-

„ ческого сегмента обращена к полке 9, подают стенку 10 в сторону полки 9 до контакта с нагревателем 14 и прилагают давление оплавления (фиг,10).

В процессе нагрева соединяемых поверхностей осуществляют формование в полке 9 тавра выточки в форме цилиндрического сегмента с хордой, равной сумме катетов швов и толщины привариваемой стенки 10 тавра, и высотой, равной 10-20% от толщины полки 9 тавра. Форма и соотношение размеров выточки получены экспериментально, размер выточки зависит от типа соединения, способа производства термопласта (слоистый, однородный) . При этом для слоистых термопластов высота выточки равна 20% от толщины полки тавра, а для однородных термопластов - 10% от толщины полки тавра. По окончании оплав ления формирующие элементы 1I с зажатой стенкой 10 отводят от полки 9, удаляют нагреватель 14 из зоны сварки и подают стенку 10 в сторону полки 9 до установления контакта свариваемых поверхностей 16 и 17, после чего съемные элементы 11 опускают на поверхность полки 9 и плотно

прижимают к ней, прикладывая давление формовки в направлении, перпендикулярном продольной оси полки и стенки.

Затем прилагают давление осадки,

под действием которого формируются основная 18 и наружная 19 части шва, с образованием сварного соединения

20, По охлаждении последнего давление осадки снимают, элементы 11 разжимают и поднимают вверх по направляющим 13, освобождая полученное соединение 20. Во второй стадии

процесса сварки термический цикл регулируют температурой элементов 11. Возможно применение мягких и жестких режимов сварки, принятых для данного термопласта. При одно-

стороннем соединении, как и при угловом, один из съемных формирующих элементов выполняется без формующей канавки (на фиг.18 показана сварка углового соединения в период

прижатия съемных подкладок к полке),

Фиг. 5

Фиъ.6

Фиг.7

rti

Фиг.8

Фиг.9

Фиг.11

/J

Фиг.1г

т

I

.15

ФигЛб

Фиг.1

Фиг.Щ

W

/

20

+Фцг.П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Способ соединеия труб из термопластов и устройство для его осуществления | 1984 |

|

SU1206121A1 |

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Способ стыковой сварки деталей из термопластов | 1988 |

|

SU1558696A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| Устройство для контактной сварки термопластов | 1984 |

|

SU1399161A1 |

| Устройство для контактной сварки термопластов | 1983 |

|

SU1337281A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1408650C |

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

Фиг. 18

Составитель Н.Елисеева Редактор И.НиколайчукТехред В,Кадар Корректор А.Обручар

Заказ 1206/24Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г.Ужгород, ул. Проектная, 4

| СПОСОБ СВАРКИ ПЛАСТМАСС | 0 |

|

SU204546A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-03-23—Публикация

1984-03-13—Подача