Изобретение относится к металлургии и может быть использовано при получении агломерата обжигом руд и концентратов в фильтрующем слое.

Цель изобретения - повышение производительности процесса.

Способ осуществляют следующим образом.

Проводят спекание свинцовой суль- фидной шихты содержащей 7,69% серы, методом прососа воздуха через слой. Шихту загружают в аглочашу и зажигают с поверхности газовой горелкой. Зажигание проводят при скорости филь трации воздуха через слой материала 2 м/мин, температуре 1230 К в течение 1 мин.

После этого прерывают перемещение в слое зоны горения в течение 0,45 ми путем отключения принудительного пропускания воздуха через слой,причем контроль за перемещением в слое зоны горения осуществляют визуально. Зате включают принудительное пропускание I воздуха через слой со скоростью I 25 м/мин до завершения процесса спе- : кающего обжига, который прекращают I при 673 К на нижнем горизонте слоя, I после чего окончательно отключают } принудительное пропускание воздуха. I Готовый материал разгружают, ана- j лизируют и подвергают испытаниям на

прочность, пористость и выход год- I ного материала.

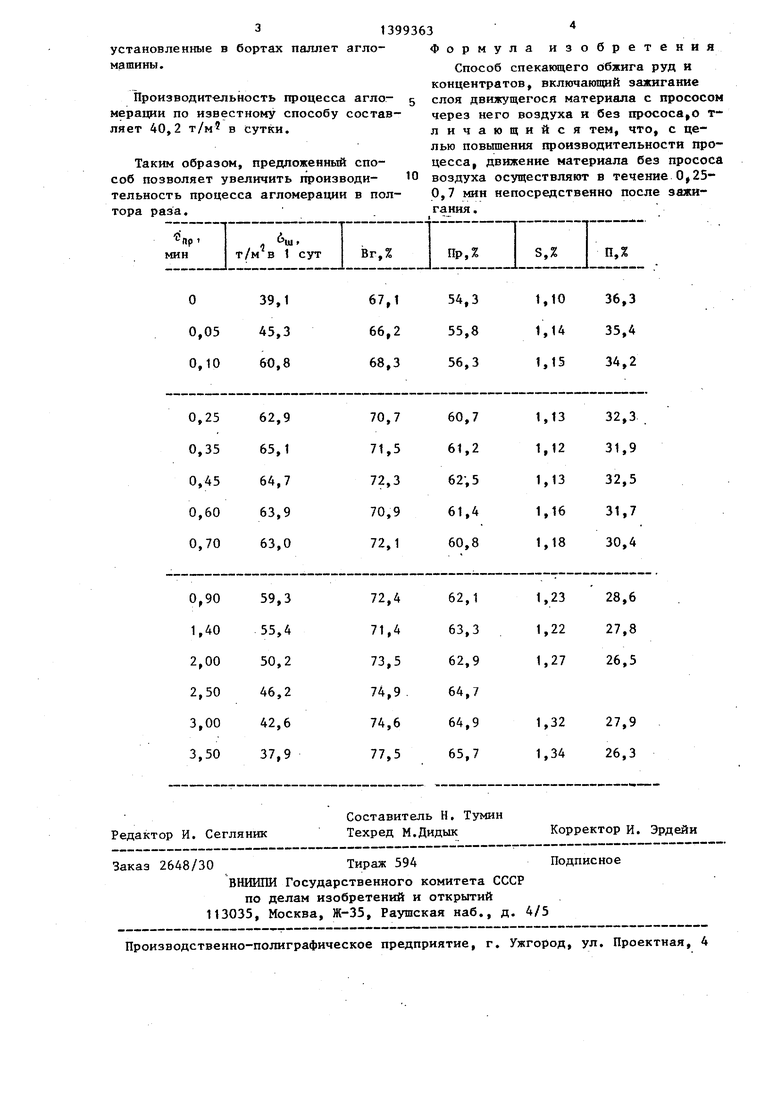

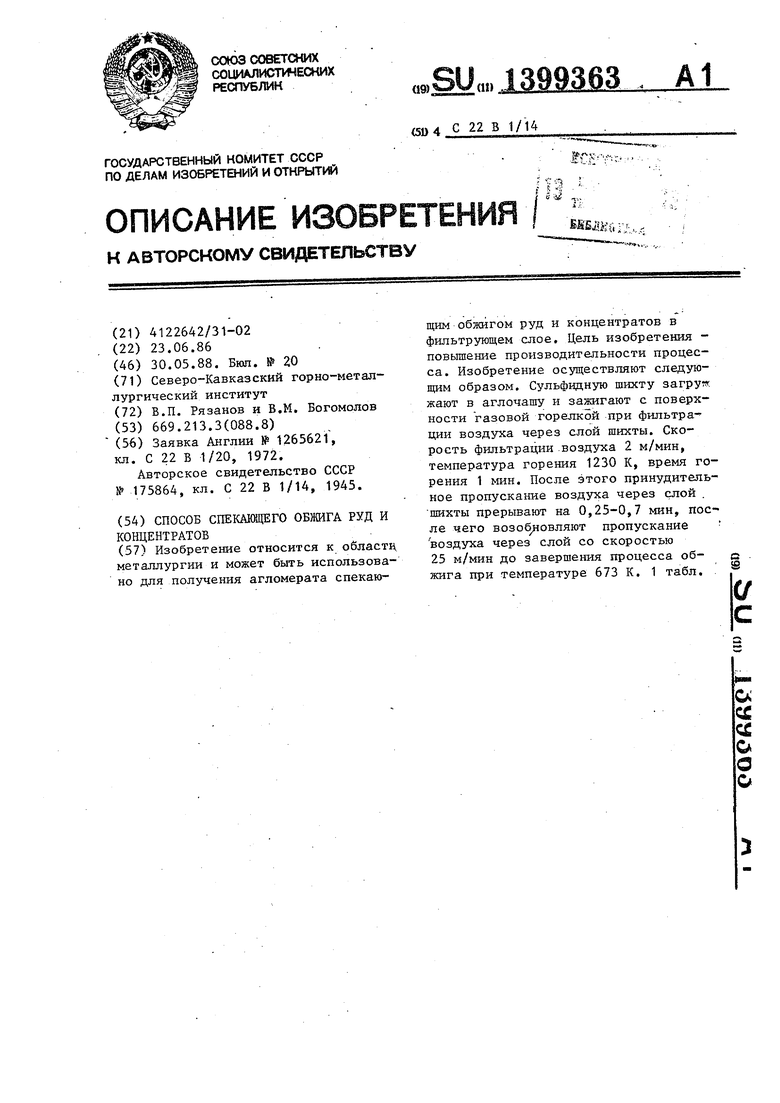

I Результаты осуществления предло- I женного способа приведены в таблице.

Как видно из данных таблицы, при ; отклонении от предлагаемого времен- . ного интервала прекращения : перемещения зоны горения в слое (0,25- 0,7 мин) в сторону уменьшения не выдерживаются такие показатели, как выход годного агломерата (;70%) и его прочность (60%), а при его превышении повышается содержание остаточной серы (1,2%) и снижается пористость (:30%).

Достижение эффекта по производи- тельности в предлагаемом способе объясняется следующим. При воспламенении топлива шихты за счет пропускания через нее воздуха в слое формируется горячая зона, в кото- рой скорость воспламенения граничньгх с ней неспеченных слоев не совпадает со скоростью протекания тепло- обменных процессов. Вследствие уйазанного несовпадения уже в начальный момент после зажигания шихты горячая зона имеет определенную (15 мм и более) протяженность по высо геслоя В процессе дальнейшего спекания горячая зона постоянно увеличивается д 100 мм и более, вследствие чего растет газодинамическое сопротивление слоя, а следовательноj снижаются скорость пропускания воздуха и уровень достигаемых температур, что обуславливает снижение производительности процесса и качества получаемого продукта. При прохождении материала над зоной машины при отключенном принудительном пропускании воздзгха через слой происходит прекращение перемещения в слое зоны горения топлива шихты. При последующем прохождении материала над зоной машины, где воздух пропускается через слой в направлении неспеченного слоя, процесс теплообмена в слое в системе газ - твердое (материал) возобновляется немедленно, в то время как воспламенение топлива шихты происходит с запаздыванием, обусловленным необходимостью нагрева граничного с горяче зоной слоя до температуры воспламенения топлива. Это обстоятельство определяет сокращение горячей зоны и улучшение газодинамических характеристик спекаемого слоя материала, а следовательно, и увеличение производительности процесса.

Прерывание перемещения в слое зоны горения непосредственно после зажигания обусловлено следующим. Сразу после зажигания протяженность горячей зоны минимальна по сравнению с ее величиной на любом другом горизонте слоя в процессе спекания. -При прерывании перемещения зоны горения сразу после зажигания и последующем принудительном пропускании воздуха происходит максимальное приближение зоны теплообмена к зоне горения и, следовательно, максимальное уменьшение горячей зоны. Подобного нельзя достигнуть на других горизонтах слоя по причинам, изложенным вьш1е.

При выполнении способа в производственных условиях контроль за движением в слое зоны горения можно осуществлять, например, визуально через прозрачные огнеупорные гляделки.

31399363

установленные в бортах паллет агло- Формула изобретения машины.Способ спекающего обжига руд и

концентратов, включающий зажигание

Производительность процесса агло- 5 слоя движущегося материала с прососом мерации по известному способу состав- через него воздуха и без прососало т- ляет 40,2 т/м в сутки.личающийся тем, что, с целью повьппения производительности проТаким образом, предложенный спо- цесса, движение материала без прососа соб позволяет увеличить производи- Ю воздуха осуществляют в течение 0,25- тельность процесса агломерации в пол- 0,7 мин непосредственно после эажи- тора раза.гания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, РЯЗАНОВА | 1989 |

|

RU2010873C1 |

| Способ обжига серусодержащих руд и концентратов | 1985 |

|

SU1691412A1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Способ окускования хромитовых руд | 1992 |

|

SU1836457A3 |

| Способ агломерации железных руд и концентратов | 1984 |

|

SU1339152A1 |

| Способ спекания сернистых шихт | 1978 |

|

SU740847A1 |

| Способ агломерации руд и концентра-TOB | 1979 |

|

SU804704A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

Изобретение относится к области металлургии и может быть использовано для получения агломерата спекающим обжигом руд и концентратов в фильтрующем слое. Цель изобретения - повьшение производительности процесса. Изобретение осуществляют следующим образом. Сульфиднзгю шихту загруж жают в аглочашу и зажигают с поверхности газовой горелкой при фильтрации воздуха через слой шихты. Скорость фильтрации воздуха 2 м/мин, температура горения 1230 К, время горения 1 мин. После этого принудительное пропускание воздуха через слой пшхты прерывают на 0,25-0,7 мин, после чего возобновляют пропускание воздуха через слой со скоростью 25 м/мин до завершения процесса обжига при температуре 673 К. 1 табл. i (/ С

| Способ обработки древесины лиственных пород тканей и продуктов переработки древесины | 1958 |

|

SU126562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОПОРИТА | 0 |

|

SU175864A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-30—Публикация

1986-06-23—Подача