19

со со со ос

ОС

|.5 }.

Изобретение относится к железнодорожному транспорту и касается конструкции рабочих органов шпалоподбивочных машин.

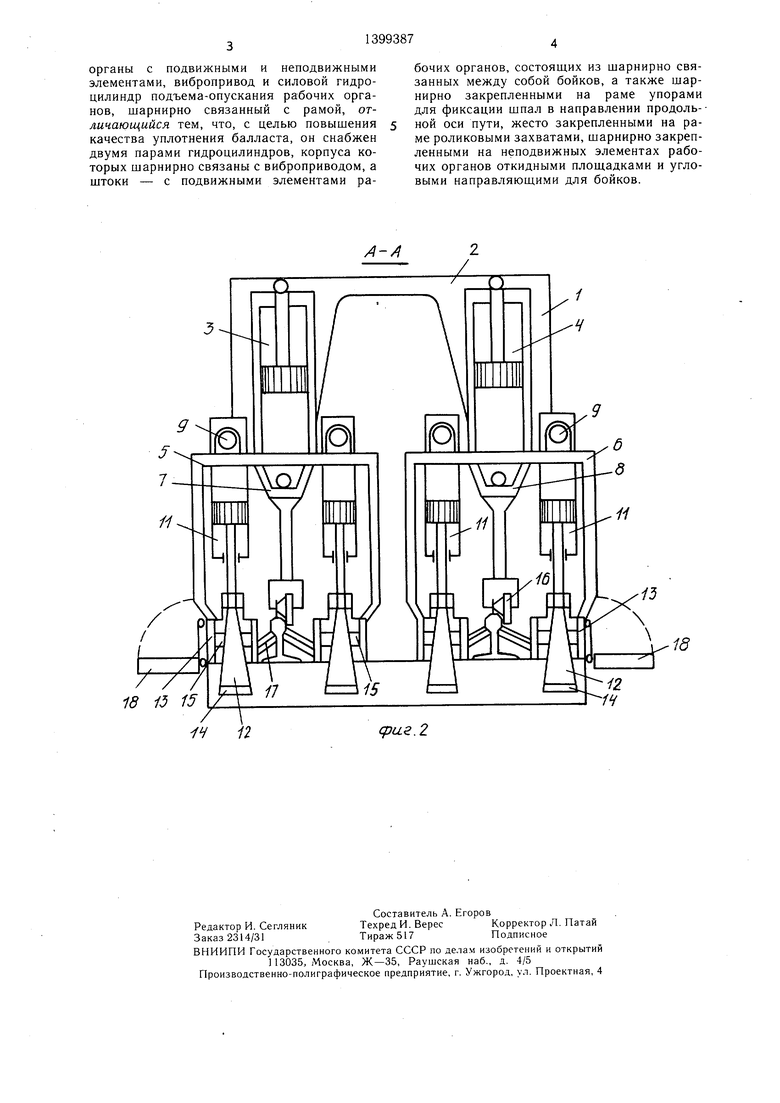

: Цель изобретения - повышение ка- Цества уплотнения балласта. : На фиг. 1 представлен боковой вид вибрационного уплотнения балласта; на фиг. 2 - разрез А-А на фиг. 1. ; Вибрационный уплотнитель содержит .|(ОДОБую раму 1 с вертикальными наорав- .(1яющими 2, внутри которых посредством Шиловых гидроцилиндров 3 и 4 переме- 1|цаются силовые рамы 5 и 6. Каждый силовой гидроцилиндр одним концом связан с ходовой рамой 1, а вторым - с травер- сами 7 и 8 верхних поясов силовых рам 5 и 6. На верхнем поясе каждой (ИЛОВОЙ рамы 5 и 6 смонтирован при- ьод 9 с эксцентриковьш валом 10, прохо- /,ящим через верхнюю крышку дополнители- юго гидроцилиндра 11, шток которого шар- ьирно связан с рабочим органом, состоя- из подвижного 12 и неподвижного 13 элементов. Причем бойки 14 подвижных элементов 12 перемещаются внутри неподвижных элементов 13 через угловые на- п{равляюш.ие 15, жестко смонтированные вну- т|)и неподвижных элементов 13. Для удер- |{сания ходовой рамы 1 на рельсах желез- нЬдорожного пути служат опорные катки 16, а| для удержания рельса при подъеме пути с)лужат роликовые захваты 17.

I Для создания большой опорной поверх- нЬсти при подъеме пути посредством силовых гидроцилиндров 3 и 4 и роликовых зЬхватов 17 служат откидные площадки 18, и|арнирно смонтированные на неподвижных э.1ементах 13.

i Для фиксации соседних шпал от смеще- на ходовой раме 1 щарнирно смонти- ррваны подвижные упоры 19 с винтовым п)иводом 20 и гидроцилиндром 21 для подъе- м1а и опускания подвижных упоров.

Вибрационный уплотнитель работает еле- д ющим образом.

Ходовая рама 1 на опорных катках 16 останавливается над обрабатываемой щпа- лой, роликовые захваты 17 при этом ох- в,Ьтывают головки рельсов, подвижные упо- рЫ 19, настроенные посредством винтового привода 20 на заданную эпюру шпал, опускаются посредством гидроцилиндров 21 в нижнее положение и охватывают близлежащие шпалы. При необходимости выправки железнодорожного пути в вертикальной плоскости, подъемки путевой решетки на проектную отметку и уплотнения балласта под шпала ми откидываются и фиксируются откидные площадки 18.

Поток масла подается в силовые гидро- Ц1Миндры 3 и 4, которые, отталкиваясь oil ходовой рамы 1, передают вертикальное ус1илие через направляющие 2 на траверсу 7 и 8 силовой рамы 5 и б, на которой

смонтированы рабочие органы, состоящие из подвижных 12 и неподвижных 13 элементов.

Приводы 9 приводят во вращение эксцентриковые валы 10, установленные на крышках дополнительных гидроцил«ндров И, создавая тем самым колебания гидроцилиндров II и подвижных элементов 12 с заданной частотой и амплитудой. После подъема пути силовыми гидроцилиндрами на заданную высоту за счет роликовых захватов 17, упора неподвижных элементов 13 и откидных площадок 18 в балласт щпаль- ных ящиков осуществляется опускание посредством дополнительных гидроцилиндров 11 подвижных элементов 12 при вращающихся эксцентриковых валах 10 в нижнее положение.

Подвижные элементы 12 за счет угловых направляющих 15 подают с высоким удельным давлением и вибрацией через бойки 14 балласт под соседние шпалы, стабилизируя тем самым щпалы в проектном положении.

После досыпки балласта в шпальные ящики при необходимости осуществления только уплотнения балласта в шпальных ящиках (когда балласт под щпалами уже уплотнен) откидные площадки 18 устанавливаются в верхнее положение.

При этом, подъемка пути посредством силовых гидроцилиндров 3 и 4 не производится, эксцентриковые валы 10 вращаются, а гидроцилиндры 11 служат лишь для настройки подвижных элементов 12 по ширине шпальных ящиков (при узких шпаль- ных ящиках подвижные элементы 12 втянуты в верхнее положение, а при щиро- ких опущены на заданную величину).

Роликовые захваты 17 служат для удержания вибрационного уплотнителя на пути при подбивке балласта в шпальных ящиках. В обоих случаях распорные усилия воспринимаются упорами 19, фиксирующими шпалы на отметке.

Предлагаемый вибрационный уплотнитель позволяет создать универсальный рабочий орган, осуществляющий как уплотнение балласта под шпалами с заданным удельным давлением на балласт, так и (после досыпки балласта) уплотнение в шпальных ящиках с автоматической настройкой уплотнителей на любую щирину шпальных ящиков. Упоры 19 при этом исключают смещение соседних шпал с заданной отметки.

Применение данного вибрационного уплотнителя позволяет резко повысить производительность современных выправочных машин и увеличить боковую устойчивость железнодорожного пути под нагрузкой.

Формула изобретения

Вибрационный уплотнитель балласта, содержащий раму с вертикальными направляющими, на которой смонтированы рабочие

органы с подвижными и неподвижными элементами, вибропривод и силовой гидроцилиндр подъема-опускания рабочих органов, шарнирно связанный с рамой, отличающийся тем, что, с целью повышения качества уплотнения балласта, он снабжен двумя парами гидроцилиндров, корпуса которых шарнирно связаны с виброприводом,а штоки - с подвижными элементами рабочих органов, состоящих из шарнирно связанных между собой бойков, а также шарнирно закрепленными на раме упорами для фиксации шпал в направлении продоль-- ной оси пути, жесто закрепленными на раме роликовыми захватами, шарнирно закрепленными на неподвижных элементах рабочих органов откидными площадками и угловыми направляющими для бойков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для подъемки железнодорожного пути и уплотнения балланса | 1959 |

|

SU123553A1 |

| Шпалоподбивочная машина | 1958 |

|

SU142676A1 |

| МАШИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1995 |

|

RU2088718C1 |

| Машина для подбивки, выправки и отделки железнодорожного пути | 1956 |

|

SU108468A1 |

| МАШИНА ДЛЯ ОДИНОЧНОЙ СМЕНЫ ШПАЛ | 1991 |

|

RU2021417C1 |

| Машина для уплотнения балласта железнодорожного пути | 1982 |

|

SU1036821A1 |

| Устройство для стабилизации балластного основания | 1987 |

|

SU1498871A1 |

| Шпалоподбивочная машина | 1976 |

|

SU745372A3 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ БАЛЛАСТА ИЗ-ПОД ПОДОШВЫ РЕЛЬСА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2005 |

|

RU2293812C1 |

| Шпалоподбивочная машина | 1982 |

|

SU1122234A3 |

Изобретение относится к железнодорожному транспорту и касается конструкции рабочих органов шпалоподбивочньГх машин. Цель изобретения - повышение качества уплотнения балласта. Устройство состоит из ходовой рамы 1 с вертикальными направляющими 2, внутри которых посредством силовых гидроцилиндров 3 перемеш,аются силовые рамы 5. Каждый силовой гидроцилиндр одни концом шарнирно связан с ходовой рамой 1, а другим - с траверсой 7 верхнего пояса силовой рамы 5. На верхнем поясе каждой силовой рамы 5 смонтирован привод 9 с эксцентриковым валом 10, проходящим через верхнюю крышку дополнительного гидроцилиндра 11, шток которого шарнирно связан с рабочим органом, состоящим из подвижного 12 и неподвижного 13 элементов. Причем бойки 14 подвижных элементов 12 перемещаются внутри неподвижных элементов 13 через угловые направляющие 15, жестко смонтированные внутри неподвижных элементов 13. На ходовой раме 1 смонтированы опорные катки 16 и роликовые захваты 17. Для опоры при подъеме пути служат откидные площадки 18, щарнирно смонтированные на неподвижных элементах 13. Кроме того, на ходовой раме установлены подвижные упоры 19 с приводом 20 и гидроцилиндром 21. 2 ил. (Л

18 15 15

cpue.Z

| Патент США № 3625156, кл | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-04—Подача