Изобретение Относится к устройствам для термической обработки зернистых материалов и может быть использовано в промышленности строительных материалов при производстве искусственных пористых заполнителей, преимущественно керамзитового гравия.

Известна печь для обжига зернистого материала, преимущественно керамзита, содержащая рабочую камеру с газораспределительной рещеткой и расположенной под рещеткой поперечной перегородкой, разделяющей подрещеточное пространство печи на высокотемпературную и низкотемпературную камеры, патрубок подачи рециркуляционных дымовых газов, загрузочное и разгрузочное устройства 1.

Недостатком известного технического решения является то, что материал подвергают псевдоожижению на всем протяжении газораспределительной решетки, что приводит к истиранию материала и образованию пыли в результате соударения частиц и ударения их о стенки камеры. Кроме того, в зоне обжига,находящейся над высокотемпературной камерой, возможно образование спеков и залипания отверстий решетки размягченной пылью, так как под газораспределительную решетку подают газы с температурой, превышающей температуру вспучивания материала. Для обеспечения нормальной работы этой печи необходимо вести обжиг на более низкой температуре, что приводит к увеличению расхода топлива и снижению производительности печи. В известном техническом рещении для горения топлива подают холодный воздух, что приводит к увеличению расхода топлива.

Наиболее близким к предлагаемому по технической сущности является аппарат для термической обработки зернистых материалов, содержащий камеру, разделенную теплоизлучающим сводом на зону сжигания топлива со встроенными горелками и зону обжига, в которой установлены шнековые транспортеры с правосторонней и левосторонней спиралями, попарно вращающиеся один навстречу другому, загрузочное и разгрузочное устройства 2.

Недостатками известного аппарата являются высокие потери тепла с отходящими дымовыми газами, значительный расход топлива при его сжигании, так как для горения используется холодный воздух, и нарушение работы печи из-за образования спеков, что снижает производительность известного устройства.

Цель изобретения - снижение расхода топлива и повышение производительности аппарата.

Указанная цель достигается тем, что аппарат для термической обработки зернистого материала, преимущественно керамзита, содержащий камеру, разделенную теплоизлучающим сводом на зону сжигания гоплква со встроенными горелками и зону обжига, в которой установлены шнековые транспортеры с правосторонней и левосторонней

спиралями, попарно вращающиеся один навстречу другому, загрузочное и разгрузочное устройства, снабжен камерой предварительного нагрева с расположенной в ней газораспределительной рещеткой, а шнековые транспортеры выполнены с увеличением диаметра в сторону разгрузки, при этом валы шнековых транспортеров выполнены полыми и соединены с одного конца с устройством для подачи воздуха на горение, а с другого - с зоной сжигания топ5 лива, причем последняя соединена газоходом с подрещеточным пространством камеры предварительного нагрева.

Наличие камеры предварительного нагрева и соединение ее подрещеточного пространства через газоход с зоной сжигания

0 топлива позволяют осуществить ступенчатый нагрев материала и 1максимально использовать тепло дымовых газов, образующихся при сгорании топлива, а именно часть тепла расходуется на нагрев теплоизлучающе го свода зоны обжига, а остальная часть используется на нагрев материала в камере предварительного нагрева.

Выполнение валов шнековых трвисг/...-; теров полыми позволяет осуществлять п грев холодного воздуха,подавгемого КЁ rcveQ ние топлива, что значительно сокращ,а1:;т рзс ход топлива. Кроме того, постепенное увеличение диаметра шнековых транспортеров в сторону разгрузки материала обеспечивает нормальную работу печи, так как позволяет осуществлять выравнивание высоты

5 слоя обожженного материала по ходу его перемещения, т.е. равномерную разгрузку печи.

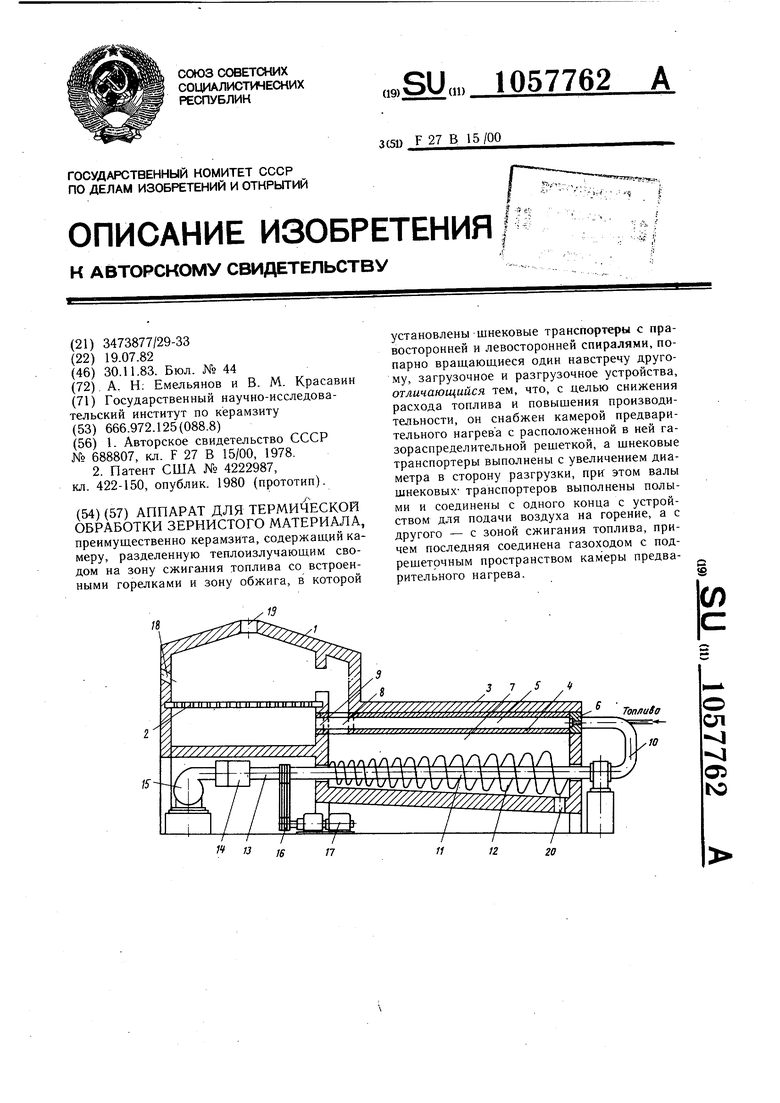

На чертеже изображен аппарат, продольный разрез.

Аппарат для термической обработки зернистого материала содержит камеру 1 пред варительного нагрева с расположенной в ней газораспределительной рещеткой 2 и камеру 3, разделенную теплоизлучающим сводом 4 на зону 5 сжигания топлива со

5 встроенными горелками 6 и зону 7 обжига. Надрешеточное пространство камеры 1 через пересыпное устройство 8 соединено с зоной 7 обжига, а подрещеточное пространство камеры соединено газоходом 9 с зоной 5 сжигания топлива, последняя через

0 горелки б и воздуховод 10 соединена с полыми валами 11 щнековых транспортеров 12, уст :новленных в зоне 7 обжига и выполненных в виде попарно вращающихся один навстречу другому щнеков с правосторонней

и левосторонней спиралями с постепенно увеличивающимися диаметрами щнеков в сторону разгрузки. Валы 11 соединены через воздуховод 13 и воздухораспределительную коробку 14 с вентилятором 15 для подачи холодного воздуха на горение топлива. Шнековые транспортеры 12 через систему передач 16 соединены с редуктором 17. Камера 1 снабжена загрузочным устройством 18 и дымоходом 19, разгрузочное устройство 20 выполнено в камере 3. Аппарат работает следующим образом. Вентилятором 15 холодный воздух через воздухораспределительную коробку 14 подают в полые валы 11 шнековых транспортеров 12, в которых он нагревается до 300 - 400°С. Нагретый воздух по воздуховодму 10 поступает в горелки 6, где после смешивания с топливом производится сжигание последнего в зоне 5, образующиеся при этом топочные газы нагревают свод 4, который излучает тепло в зону обжига, и через газоход 9 с температурой 750-850°С поступает в подрешеточное пространство камеры 1, а затем через газораспределительную рещетку 2 - в слой материала, сжижая и нагревая его. Через дымоход 19 отработан62ные газы выводятся наружу. Вращение щнековых транспортеров 12 осуществляется от редуктора 17, а скорость их вращения регулируется системой передач 16. Материал через загрузочное устройство 18 подают в надрещеточное пространство камеры 1, где он, перемещаясь в псевдоожиженном слое, нагревается, а затем через пересыпное устройство 8 поступает в зону 5 обжига, где при вращении щнековых транспортеров 12 перемещается к разгрузочному устройству 20;, при этом материал нагревается и вспучивается. В случае образования спеков последние разрущаются при вращении щнековых транспортеров. Таким образом, предлагаемый аппарат для термической обработки зернистого материала, преимущественно керамзита, позволяет осуществлять ступенчатую термообработку материала и нагрев воздуха для сжигания, что значительно снижает расход топлива, исключает образование спеков, все это увеличивает производительность аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Аппарат для обжига полидисперсногоМАТЕРиАлА B КипящЕМ СлОЕ | 1979 |

|

SU836478A1 |

| Аппарат для обжига в кипящем слое преимущественно углесодержащего материала | 1987 |

|

SU1418557A1 |

| Печь для обжига зернистого материала | 1987 |

|

SU1471042A1 |

| СПОСОБ ОБЖИГА ГРАНУЛИРОВАННОГО И ЗЕРНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2021222C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНИСТОГО МАТЕРИАЛА, преимущественно керамзита, содержащий камеру, разделенную теплоизлучающим сводом на зону сжигания топлива со встроенными горелками и зону обжига, в которой установлены щнековые транспортеры с правосторонней и левосторонней спиралями, попарно вращающиеся один навстречу другому, загрузочное и разгрузочное устройства, отличающийся тем, что, с целью снижения расхода топлива и повышения производительности, он снабжен камерой предварительного нагрева с расположенной в ней газораспределительной решеткой, а щнековые транспортеры выполнены с увеличением диаметра в сторону разгрузки, прк этом валы шнековых- транспортеров выполнены полыми и соединены с одного конца с устройством для подачи воздуха на горение, а с другого - с зоной сжигания топлива, причем последняя соединена газоходом с подрешеточным пространством камеры предварительного нагрева. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4222987, кл | |||

| Стрелочный контрольный замок | 1924 |

|

SU422A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-19—Подача