О5 N3

QD

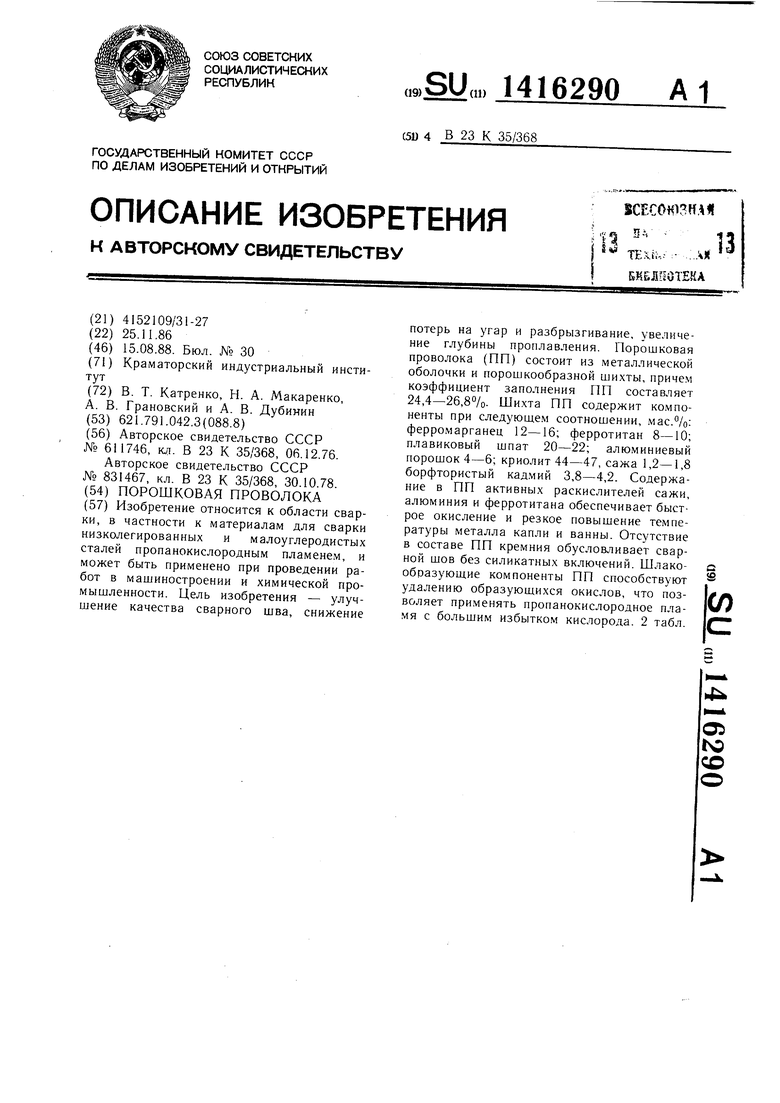

; Изобретение относится к сварке, в част- ости к материалам для сварки низколеги- Ьованных и малоуглеродистых сталей про- |панокислородным пламенем, и может быть применено при проведении сантехнических |работ, в машиностроении, химической про- |мышленности.

; Цель изобретения - улучшение качест- ва сварного шва, снижение потерь на угар :и разбрызгивание, увеличение глубины про- 1 плавления.

i Проволока, благодаря комплексному раскислению при сварке пропанокислород- ным пламенем позволяет получить узкий валик со значительным проплавлением.

Порошковая проволока содержит активный раскислитель - углерод в виде сажи, что обеспечивает большую поверхность контакта углерода с кислородом и быстрое его окисление, что резко повышает температуру металла капли и ванны. Этому же способствует алюминиемый порошок, ферро- титан, имеюш.ие большую теплоту образования окислов. Таким образом, увеличивается выделение в ванне, что обусловливает увеличение глубины проплавления. Кроме того, в составе проволоки отсутствует кремний, что обусловливает отсутствие силикатных включений в металле. В состав проволоки входят специальные шлакообразующие компоненты, способствующие удалению образуюилихся окислов, что позволяет применять пламя с большим избытком кислорода, без опасности образования пор и шлаковых включений. Такой избыток кислорода ускоряет окислительные реакции в жидкой ванне, т.е. интенсифицирует выделение тепла, что приводит к повышению расплавления основного металла, т.е. увеличению глубины проплавления.

0

5

0

5

0

5

Криолит является шлакообразуюш,им компонентом, который совместно с плавиковым шпатом образуют шлак. Криолит растворяет тугоплавкую окись алюминия, связывая ее в легкоплавкое соединение, что обеспечивает отсутствие шлаковых включений в металле шва. Смесь криолита с плавиковым шпатом плавится при температуре около 700°. Таким образом, флюсо- образуюшие компоненты переходят в жидкое состояние еш.е внутри порошковой проволоки, до ее плавления. Так как при газовой сварке проволока длительное время находится в факеле пламени, она разогревается до температур, при которых флюс переходит в жидкое состояние. Таким образом, жидкий флюс воздействует на порошки сердечника длительное время еш,е до плавления проволоки. Это приводит к очистке поверхности частиц порошка от окислов, что повышает активность раскислителей, снижает окисленность металла шва.

Борфтористый кадмий является модификатором, способствуюш,им получению мелкозернистого металла сварного шва. Борфтористый кадмий также участвует в образовании шлака и раскислении металла. Образующиеся при его окислении окислы бора способствуют улучшению смачивания нерасплавленного металла жидким металлом и шлаком, что снижает вероятность образования подрезов и наплывов, улучшает внешний вид шва. При содержании борфторис- того кадмия менее 3,8°/о ухудшается внешний вид шва; при содержании его более 4,2% ухудшается процесс наблюдения за процессом сварки, в зоне сварки выделяется окись кадмия.

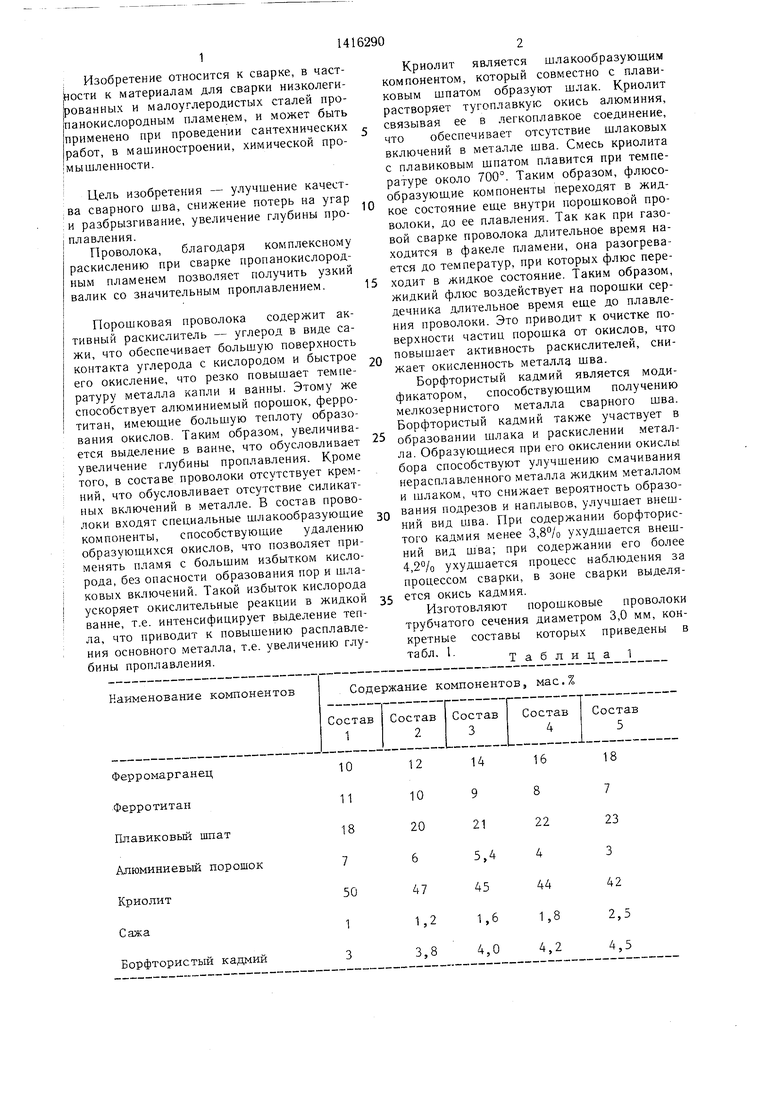

Изготовляют порошковые проволоки трубчатого сечения диаметром 3,0 мм, конкретные составы которых приведены в

табл. 1.гр

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| Флюс для сварки меди | 1988 |

|

SU1606296A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав порошковой проволоки | 1982 |

|

SU1063562A1 |

| Состав порошковой проволоки | 1980 |

|

SU921737A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав порошковой проволоки для сварки открытой дугой стальных конструкций с алюминиевым покрытием | 1982 |

|

SU1054000A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 2004 |

|

RU2272700C1 |

Изобретение относится к области сварки, в частности к материалам для сварки низколегированных и малоуглеродистых сталей пропанокислородным пламенем, и может быть применено при проведении работ в машиностроении и химической промышленности. Цель изобретения - улучшение качества сварного шва, снижение потерь на угар и разбрызгивание, увеличение глубины проплавления. Порошковая проволока (ПП) состоит из металлической оболочки и порошкообразной шихты, приче.м коэффициент заполнения ПП составляет 24,4-26,. Ши.хта ПП содержит компоненты при следуюшем соотношении, мас.%: ферромарганец 12-16; ферротитан 8-10; плавиковый шпат 20-22; алю.миниевый порошок 4-6; криолит 44-47, сажа 1,2-1,8 борфтористый кад.мий 3,8-4,2. Содержание в ПП активных раскислителей сажи, алюминия и ферротитана обеспечивает быстрое окисление и резкое повышение температуры металла капли и ванны. Отсутствие в составе ПП кремния обуслоа-тивает сварной шов без силикатных включений. Шлако- образуюш.ие компоненты ПП способствуют удалению образуюшихся окислов, что позволяет применять пропанокислородное пламя с большим избытком кислорода. 2 табл. в (Л

Ферромарганец

Ферротитан

Плавиковый шпат

Алюминиевый порошок

Криолит

Сажа

Борфтористый кадмий

12

10 20

6

47 1,2 3,8

14

9

21

5,4

45

1,6

4,0

16

8

22

4

44

1,8

4,2

18

7

23

3

42

2,5

4,5

16

14 15

19 26

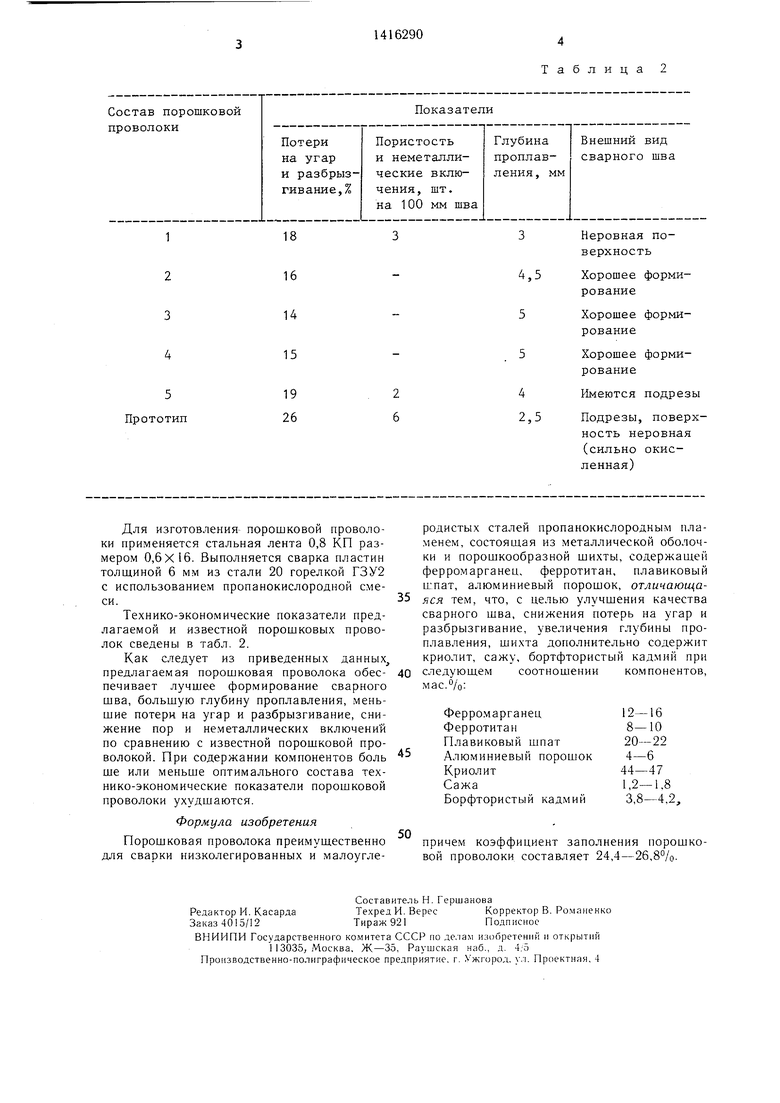

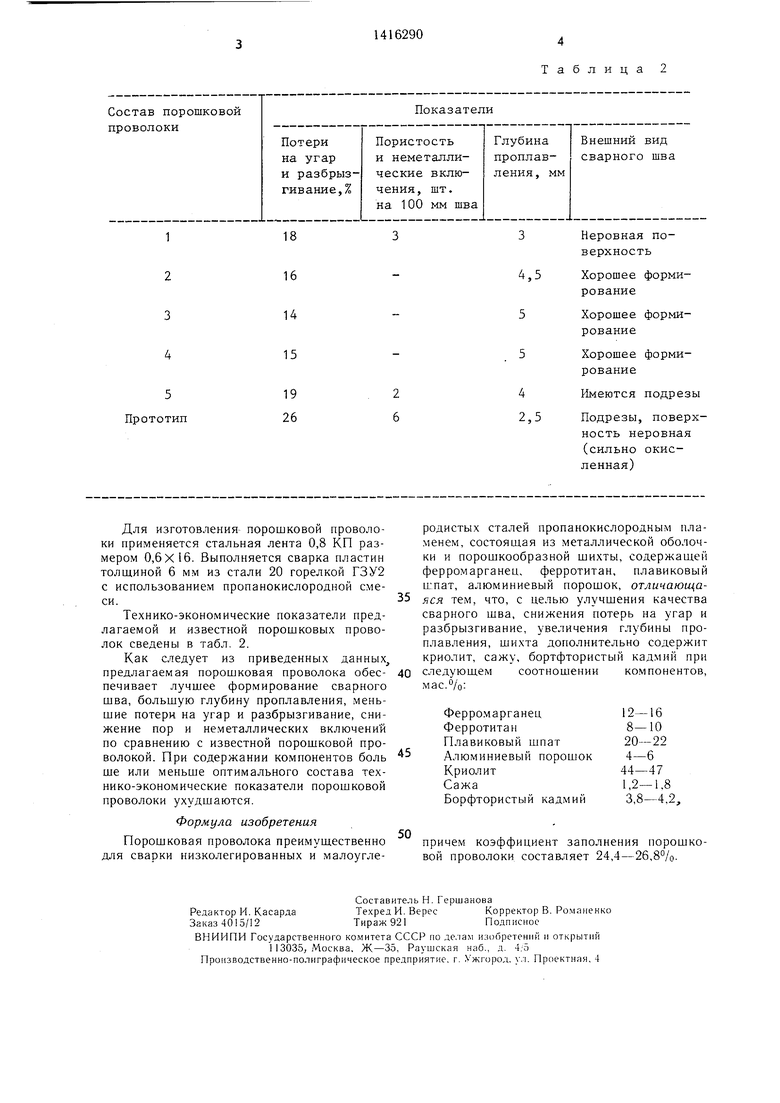

Для изготовления порошковой проволоки применяется стальная лента 0,8 КП размером 0,6x16. Выполняется сварка пластин толщиной 6 мм из стали 20 горелкой ГЗУ2 с использованием пропанокислородной смеси.

Технико-экономические показатели предлагаемой и известной порошковых проволок сведены в табл. 2.

Как следует из приведенных данных, предлагаемая порошковая проволока обес- печивает лучшее формирование сварного шва, большую глубину проплавления, меньшие потери на угар и разбрызгивание, снижение пор и неметаллических включений по сравнению с известной порошковой проволокой. При содержании компонентов боль ше или меньше оптимального состава технико-экономические показатели порошковой проволоки ухудшаются.

Формула изобретения

гт

Порошковая проволока преимущественно

для сварки низколегированных и малоуглеТаблица 2

Неровная поверхность

Хорошее формирование

Хорошее формирование

Хорошее формирование

Имеются подрезы

Подрезы, поверхность неровная (сильно окисленная)

5

0

родистых сталей пропанокислородным пламенем, состоящая из металлической оболочки и порошкообразной шихты, содержащей ферромарганец, ферротитан, плавиковый шпат, алюминиевый порошок, отличающаяся тем, что, с целью улучшения качества сварного шва, снижения потерь на угар и разбрызгивание, увеличения глубины проплавления, шихта дополнительно содержит криолит, сажу, бортфтористый кадмий при следующем соотношении компонентов, мас.о/о:

Ферро.марганец12-16 Ферротитан8-10

Плавиковый шпат20-22

Алюминиевый порошок4-6

Криолит44-47

Сажа1,2-1,8

Борфтористый кадмий3,8-4,2,

причем коэффициент заполнения порошковой проволоки составляет 24,4-26,8%.

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-15—Публикация

1986-11-25—Подача