Изобретение относится к сварке а именно к флюсам для электродуговой сварки меди, и может быть применено в машиностроении.

Целью изобретения является увеличение глубины проплавления и снижение расхода флюса.

Во флюсе борфтористый кадмий является активным соединением, способствующим образованию легкоплавкого шлака на основе фторидов, а выделяющийся при разложении кадмий повышает прочность сварного шва. образующийся в результате реакции фтористый бор реагирует с окислами ia поверхности основного металла, переводя их в легкоплавкие соединения которые переходят в шлак. Борфтористый кадмии, распадаясь в дуге, дает отрицательно заряженные ионы фтора, которые увеличивают концентрацию вводимой в металл энергии и способствуют увеличению глубины проплавления.

Ниобат графита представляет собой графит, в межатомные слои которого введена окись ниобия. При нагреве до 350-400°С ниобат графита, вследствие процессов протекающих между атомными слоями, значительно расширяется, выделяя окись ниобия которая разлагается в столбе дуги. Ниобий легируя сварной шов, увеличивает его прочность. Термически расширяясь, ниобат графита способствует уменьшению количества флюса, необходимого для сварки, и уменьшению потерь энергии в окружающую еремУ

о о сх

чэ

ю

Os

Фтористый калий является шлакообра- зующим компонентом, он связывает влагу в устойчивые соединения - фтористый водород и окись кальция, тем самым п|1 зпятствуя насыщению металла шва газами, т.е, предотвращает пористость шва. Фосфонитрил- хлорид применен для уменьшения количества неметаллических включений в наплавленном металле и улучшения передачи тепла от столба дуги к металлу, т.е. для увеличения глубины проплавления металла,

Алюминий является активным восстановителем, способствующим восстановпе- нию кадмия. Алюминий легирует металл шва, способствуя измельчению зерна. При содержании алюминия менее 3,2% его влияние незначительно, а при содержании алюминия более 5,0% значительное его количество переходит в сварной шов. Бура безводная растворяет в себе окислы, способствует хорошему формированию металла шва, стабилизирует дугу. При содержании буры менее 20% ее влияние недостаточно, при содержании более 26% уменьшается глубина проплавления основного металла. Магнезит способствует удалению серы из металла шва, придает вязкость шлаку, способствует удалению водорода из зоны сварки. При содержании магнезита менее 13% его влияние оказывается недостаточным. При содержании магнезита более 15% дальнейшего улучшения свойств флюса не происходит.

Плавиковый шпат является совместно с борфтористым кадмием и фтористым кальцием источником фтора, связывающего водород. Плавиковый шпат повышает глубину проплавления. При содержании плавикового шпата менее 19,4% его воздействие оказывается недостаточным. При содержании плавикового шпата более 23% ухудшается формирование сварного шва.

Так как подача флюса мала, то практически весь он в процессе сварки переплавляется или терморасширяется, при этом расход флюса снижается из-за существенно меньшей его подачи в зону сварки. Реагируя с кислородом, ниобат графита образует окись углерода, которая создает в зоне горения дуги восстановительную атмосферу. При содер- жании ниобата графита менее 13,3% возрастает расход флюса, а при содержании ниобата графита более 14,7% дальнейшего улучшения свойств флюса не происходит. При содержании фтористого калия менее 10% в сварном шве наблюдаются поры, при его содержании более 14% ухудшается стабильность горения дуги.

Выделяющийся в результате фосфонит- рилхлорида азот совместно с фтористым бором улучшает теплопередачу от столба дуги к основному металлу, т.е. способствует увеличению глубины проплавления. В меди азот не растворим и не образует соединений с 5 медью. Фосфор - активный раскислитель жидкой меди, способствует рафинированию меди. При взаимодействии с кислородом образуются окислы кадмия и фосфора, которые, взаимодействуя между собой, об0 разуют легкоплавкий шлак, хорошо смачивающий основной металл. При разложении фосфонйтрилхлорида выделяется хлор, который способствует передаче тепла от дуги к основному металлу, увеличивая глубину

5 проплавления. Хлор взаимодействует с окислами металлов, переводя их в легкоплавкие хлориды, благодаря чему снижается вероятность образования шлаковых включений в сварном шве. При содержании

0 фосфонйтрилхлорида менее 1,3% его влияние на свойства флюса незначительно,а при содержании фосфонйтрилхлорида более 2,8% увеличивается разбрызгивание жидкого металла.

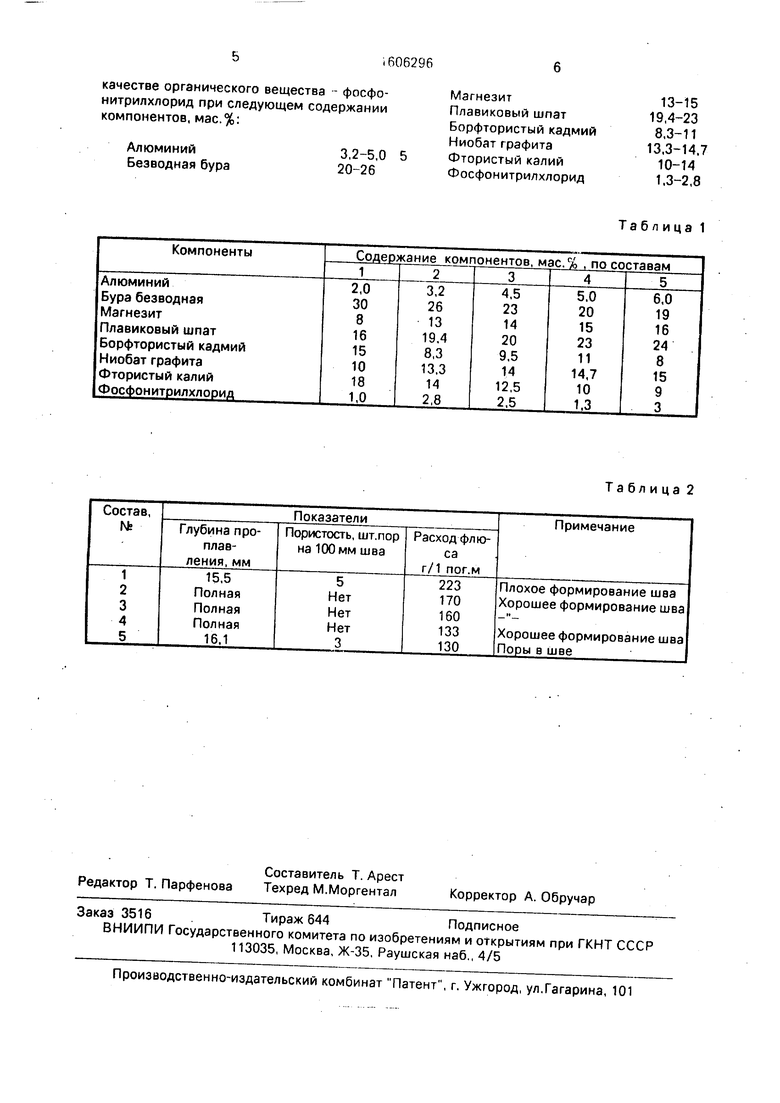

5В табл. 1 приведены 5 составов флюса.

Выполнялась сварка листовой меди

встык на флюсовой подушке без разделки

кромок. Толщина меди 18,0 мм, марка меди

Ml. Режим сварки;

0

Ток дуги,А860

Напряжение,В44

Скорость сварки, м/ч18

Диаметр электрода, мм4,0

5

Измерялась глубина проплавления меди на макрошлифах. На рентгеновских . снимках подсчитывалось количество пор на 100 мм шва.

0В табл. 2 приведены результаты испытания.

Из табл. 2 видно, что флюс оптимального состава (Мг 2-4) имеет преимущества перед известным, принятым за прототип. При 5 содержании компонентов предлагаемого флюса больше или меньше оптимального состава свойства флюса ухудшаются.

50

Формула изобретения

Флюс для сварки меди, содержащий алюминий, безводную буру, магнезит, плавиковый шпат, соединение графита, фтористые соединения и органическое вещество, 5 отличающийся тем, что, с целью увеличения глубины проплавления и снижения расхода флюса, он содержит в качестве соединения графита ниобат графита, в качестве фтористых соединений - борфто- ристый кадмий и фтористый калий, а в

качестве органического вещества - фосфо- нитрилхлорид при следующем содержании компонентов, мас.%:

Алюминий Безводная бура

3,2-5,0 20-26

Магнезит Плавиковый шпат Борфтористый кадми Ниобат графита Фтористый калий Фосфонитрилхлорид

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока | 1986 |

|

SU1416290A1 |

| Флюс для сварки меди и ее сплавов | 1988 |

|

SU1516285A1 |

| Порошковая проволока | 1986 |

|

SU1400833A1 |

| Флюс для сварки сталей,покрытых алюминием | 1985 |

|

SU1274894A1 |

| Электрод для сварки чугуна | 1986 |

|

SU1397306A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Агломерированный флюс 48АФ-71 | 2019 |

|

RU2713769C1 |

| Керамический флюс для сварки сталей | 1983 |

|

SU1107994A1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

Изобретение относится к сварке, в частности к сварочным флюсам, применяемым для сварки меди. Цель изобретения - увеличение глубины проплавления, а также снижение пористости металла шва и расхода флюса. Флюс содержит (мас.%) 3,2-5,0 алюминия

20-26 буры

13-15 магнезита

19,4-23 плавикового шпата

8,3-11 борфтористого кадмия

10-14 фторида калия. Наличие во флюсе фтористых соединений позволяет увеличивать теплопередачу от столба дуги к основному металлу, т.е. увеличивать глубину проплавления, наличие 13,3-14,7% ниобата графита позволяет снизить расход флюса, так как при терморасширении ниобата графита он значительно увеличивает свой объем. При распаде фосфонитрилхлорида (1,3-2,8%) в дуге образуется хлор, который, способствуя передаче тепла от дуги к металлу, увеличивает глубину проплавления, и фосфор, который рафинирует медь. 2 табл.

ий

2,0

30

8

16

15

10

18

1,0

Таблица 1

MnoHeHTOB, мас.%

3

23

14

20

14

| Керамический флюс | 1980 |

|

SU933335A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Справочник по сварке цветных металлов | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Флюс для сварки меди и ее сплавов | 1988 |

|

SU1516285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-15—Публикация

1988-06-06—Подача