00

со

Изобретение относится к машиностроению, а именно к конструкции куэ- нечно-прессового оборудования.

Цель изобретения повьшение про- изводнтельности и надежности.

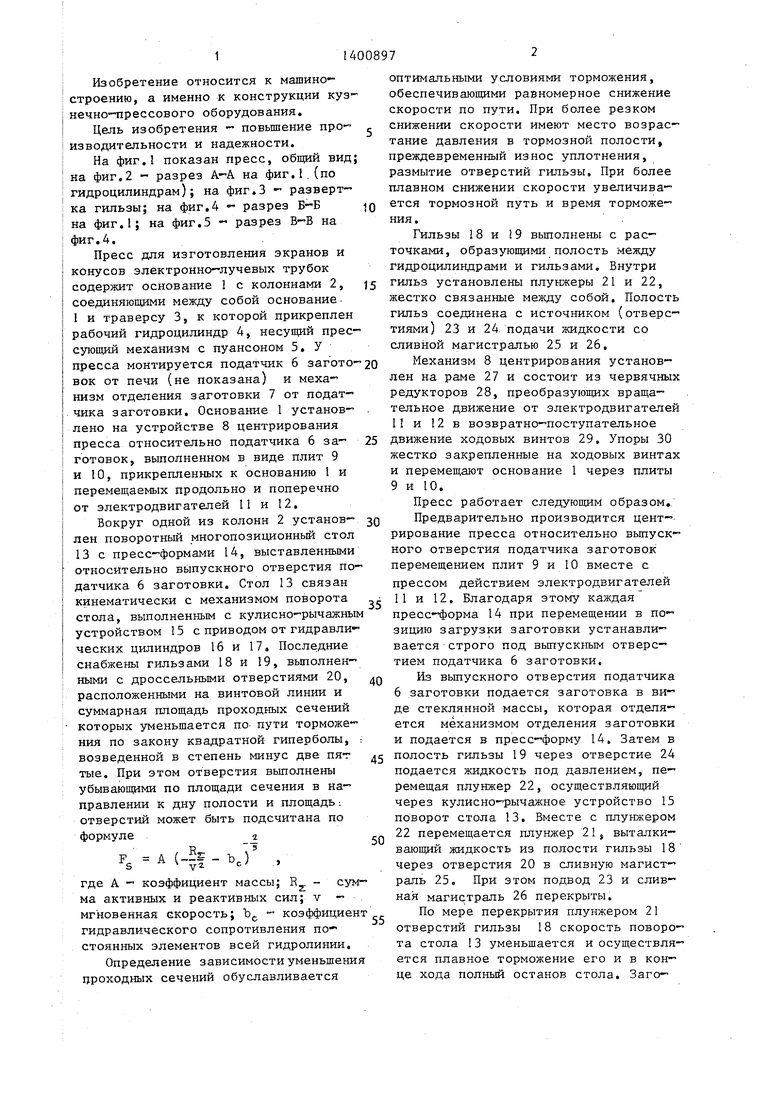

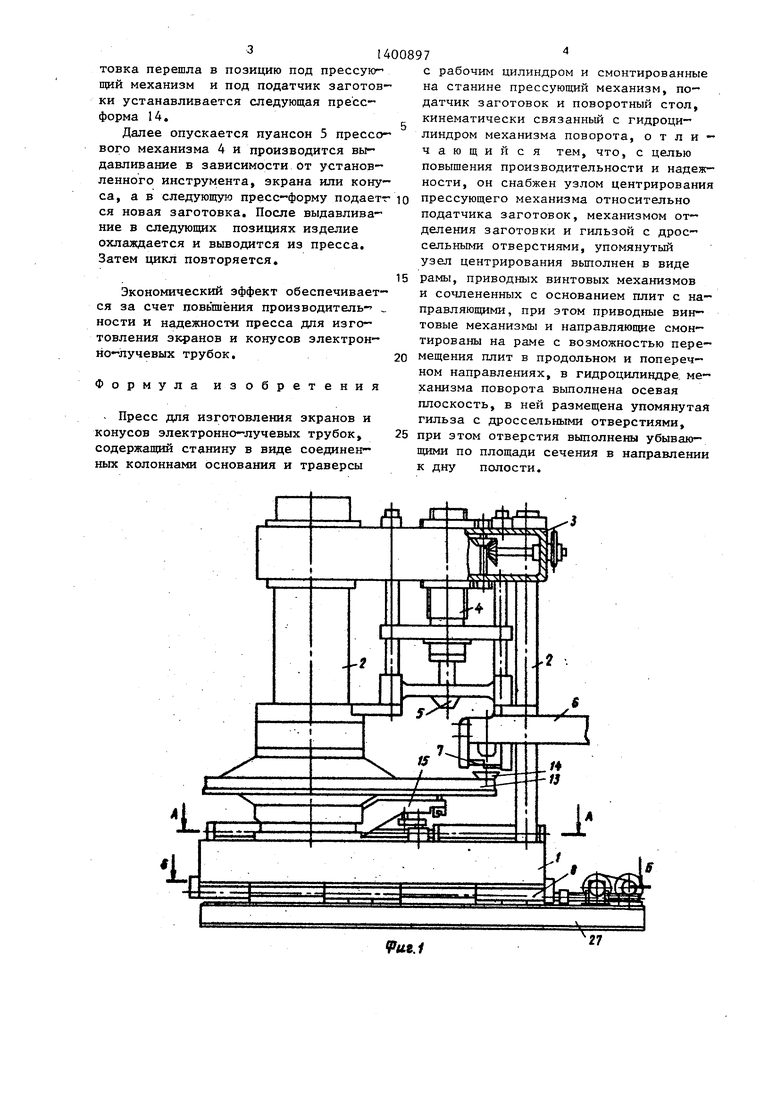

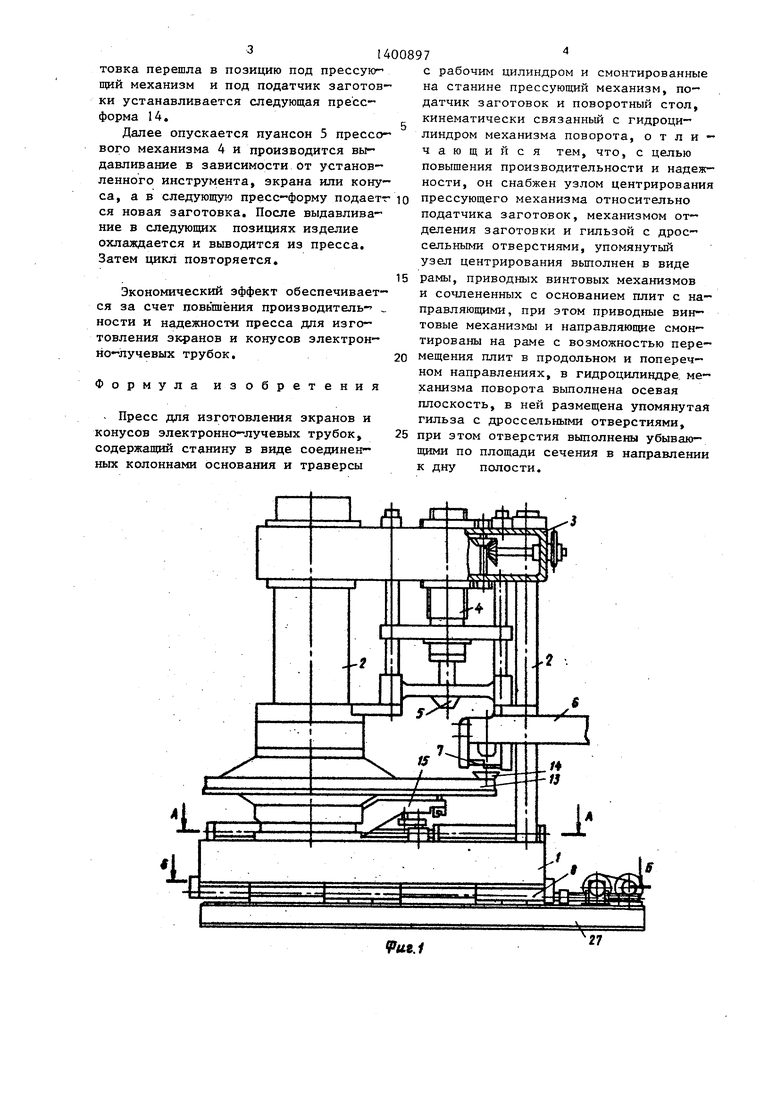

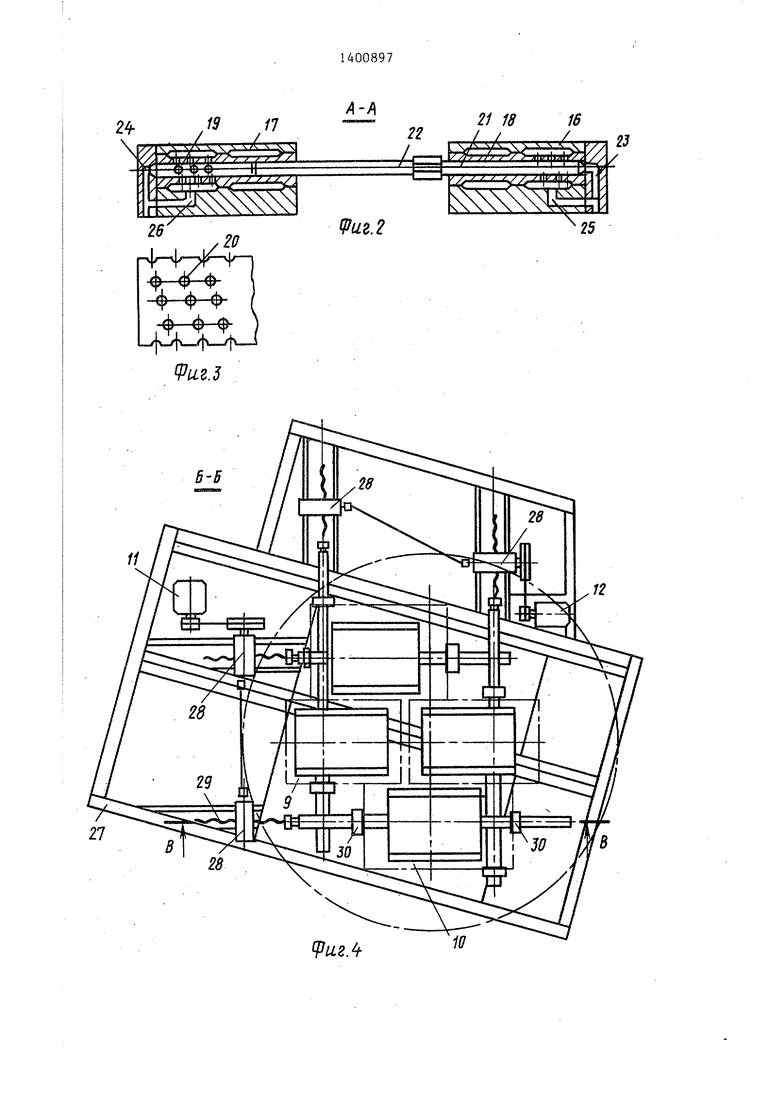

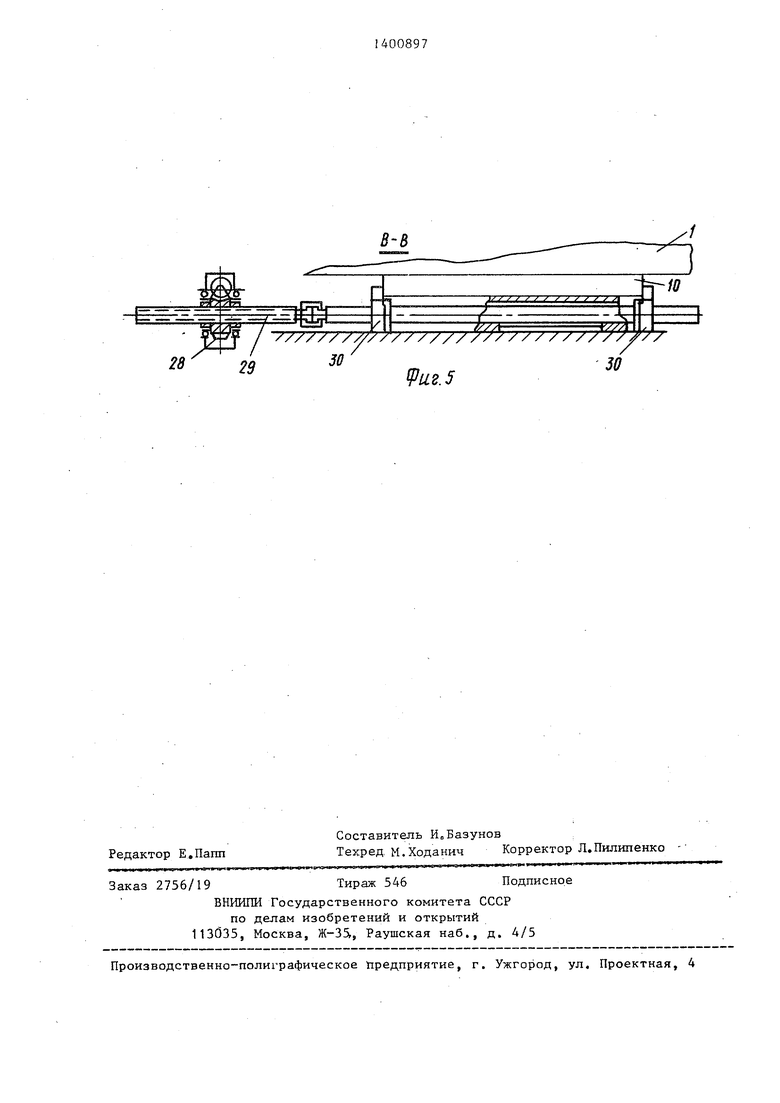

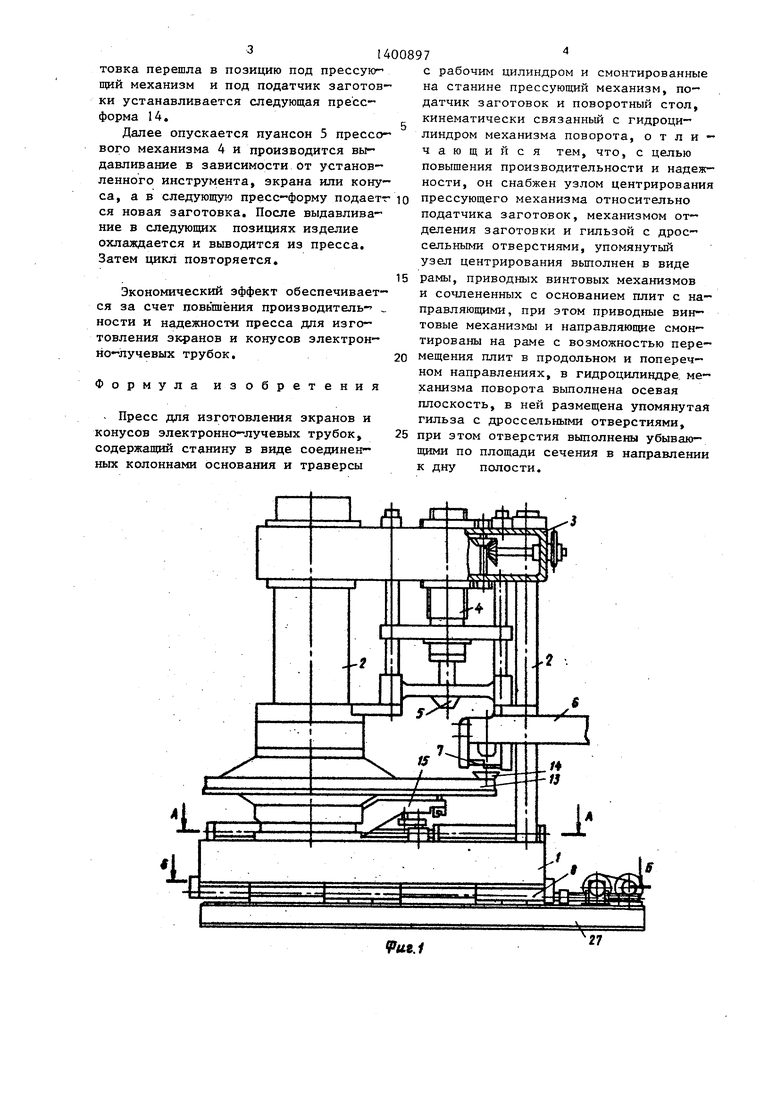

На фиг.1 показан пресс, общий вид на фиг.2 - разрез А-А на фиг.1.(по гидроцилиндрам); на фиг.З развертка гильзы; на фиг.4 - разрез Б-Б на фиг.1; на фиг.З разрез В-В на фиг.4.

Пресс для изготовления экранов и конусов электронно-лучевых трубок содержит основание 1 с колоннами 2, соединяющими между собой основание. 1 и траверсу 3, к которой прикреплен рабочий гидроцилиндр 4, несущий прессующий механизм с пуансоном 5. У пресса монтируется податчик 6 загото вок от печи (не показана) и механизм отделения заготовки 7 от подат- чика заготовки. Основание 1 установ- лено на устройстве 8 центрирования пресса относительно податчика 6 за- готовок, выполненном в виде плит 9 и 10, прикрепленных к основанию 1 и перемещаемых продольно и поперечно от электродвигателей II и 12.

Вокруг одной из колонн 2 установ- лен поворотньш многопозиционньй стол 13 с пресс-формами 14, выставленными относительно выпускного отверстия податчика 6 заготовки. Стол 13 связан кинематически с механизмом поворота стола, выполненным с кулисно-рычажны устройством 15 с приводом от гидравлических цилиндров 16 и 17, После|дние снабжены гильзами 18 и 19, выполненными с дроссельными отверстиями 20, расположенными на винтовой линии и суммарная площадь проходных сечений которых уменьшается по- пути торможения по закону квадратной гиперболы, возведенной в степень минус две пят тые. При этом отверстия вьшолнены убывающими по площади сечения в направлении к дну полости и площадь; отверстий может быть подсчитана по формуле2

FS А(-||-Ъ,)

где А - коэффициент массы; R - сумма а,ктивных и реактивных сил; v - . мгновенная скорость; Ъ коэффициент гидравлического сопротивления по- стоянных элементов всей гидролинии.

Определение зависимости уменьшения цроходных сечений обуславливается

Q д

0

оптимальными условиями торможения, обеспечивающими равномерное снижение скорости по пути. При более резком снижении скорости имеют место возрастание давления в тормозной полости преждевременный износ уплотнения, размытие отверстий гильзы. При более плавном снижении скорости увеличивается тормозной путь и время торможения .

Гильзы 18 и 9 вьшолнены с расточками, образующими полость между гидроцилиндрами и гильзами. Внутри гильз установлены плунжеры 21 и 22, жестко связанные между собой. Полость гильз соединена с источником (отверстиями) 23 и 24. подачи жидкости со сливной магистралью 25 и 26.

Механизм 8 центрирования установлен на раме 27 и состоит из червячных редукторов 28, преобразующих вращательное движение от электродвигателей 11 и 12 в возвратно-поступательное движение ходовых винтов 29. Упоры 30 жестко закрепленные на ходовых винтах и перемещают основание 1 через плиты 9 и 10.

Пресс работает следующим образом,.

Предварительно производится цент- рирование пресса относительно выпускного отверстия податчика заготовок перемещением плит 9 и 10 вместе с прессом действием электродвигателей 11 и 12. Благодаря этому каждая пресс-форма 14 при перемещении в позицию загрузки заготовки устанавливается строго под выпускным отверстием податчика 6 заготовки.

Из вьтускного отверстия податчика 6 .заготовки подается заготовка в виде стеклянной массы, которая отделяется механизмом отделения заготовки и подается в пресс-форму 14. Затем в полость гильзы 19 через отверстие 24 подается жидкость под давлением, перемещая плунжер 22, осуществляющий через кулисно-рычажное устройство 15 поворот стола 13. Вместе с плунжером 22 перемещается плунжер 21, выталкивающий жидкость из полости гильзы 18 через отверстия 20 в сливную магистраль 25, При этом подвод 23 и сливная магистраль 26 перекрыты.

По мере перекрытия плунжером 21 отверстий гильзы 18 скорость поворота стола 13 уменьшается и осуществляется плавное торможение его и в конце хода полный останов стола. Заготовка перешла в позицию под прессую щий механизм и под податчик заготов- ки устанавливается следующая пресс- форма 14,

Далее опускается пуансон 5 прессо-- вого механизма 4 и производится выдавливание в зависимости от установленного инструмента, экрана или конуса, а в следующую пресс-форму подаетг ся новая заготовка. После выдавливание в следующих позициях изделие охлаждается и выводится из пресса. Затем цикл повторяется.

Экономический зффект обеспечивается за счет повьшёния производитель- ности и надежности пресса для изготовления экранов и конусов электронно-лучевых трубок.

Формула изобретения

- Пресс для изготовления экранов и конусов электронно-лучевых трубок, содержащий станину в виде соединенных колоннами основания и траверсы

с рабочим цилиндром и смонтированные на станине прессующий механизм, по- датчик заготовок и поворотный стол, кинематически связанный с гидроци- линдром механизма поворота, отличающийся тем, что, с целью повышения производительности и надежности, он снабжен узлом центрирования

прессующего механизма относительно податчика заготовок, механизмом отделения заготовки и гильзой с дрос- сельньп Ш отверстиями, упомянутый узел центрирования выполнен в виде

рамы, приводных винтовых механизмов и сочлененных с основанием плит с направляющими, при этом приводные винтовые механизмы и направляющие смонтированы на раме с возможностью перемещения плит в продольном и поперечном направлениях, в гидроцнлиндре, механизма поворота выполнена осевая плоскость, в ней размещена упомянутая гильза с дроссельными отверстиями,

при этом отверстия выполнены убывающими по площади сечения в направлении к дну полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Устройство для отделения верхнего листа от стопы | 1990 |

|

SU1829980A3 |

| Устройство для гидропрессования с противодавлением | 1982 |

|

SU1049153A1 |

| Гидравлический пресс для вытяжки | 1980 |

|

SU863079A1 |

| Устройство для передачи пресс-шайбы | 1986 |

|

SU1362522A1 |

| Гидравлический пресс для калибровки трубчатых заготовок | 1975 |

|

SU548441A1 |

| Автоматизированная линия изготовления изделий прессованием | 1989 |

|

SU1731336A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Автоматизированная установка для перфорации листовых заготовок | 1983 |

|

SU1091965A1 |

Изобретение относится к области машиностроения, а именно к кузнечно- прессовому оборудованию. Цель - повышение производительности и надежное- ти. Пресс для изготовления экранов и конусов электронно-лучевых т рубок содержит смонтированные на станине прессующий механизм с узлом центрирования последнего относительно подат- чика заготовок, механизм отделения заготовки и поворотный стол, кинематически связанный с гидроцилиндром механизма поворота. Узел центрирования вьтолнен в виде рамы, приводных винтовых механизмов и сочлененных с основанием плит с направляющими. В полости гидроцилиндра размещена гильза с дроссельными отверстиями, обеспечивающими поворот стола с оптимальной скоростью. Центрирование прессующего механизма осуществляется перемещением плит в продольном и поперечном направлении относительно станины. 5 ил. i (Л

I Ф| ГДФД

Puz.1

Vue.5

27

иг.

A-f

VU2.5

| Авторское свидетельство СССР 449557, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-06-07—Публикация

1986-07-30—Подача