(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЭКРАНОВ ЭЛЕКТРОННОь-ЛУЧЕВЫХ ТРУБОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования фиксаторов в стеклянных экранах | 1978 |

|

SU753796A1 |

| Автомат для монтажа ножек электрических ламп | 1981 |

|

SU995158A1 |

| МНОГОПОЗИЦИОННАЯ МАШИНА ВВАРКИ ФИКСАТОРОВ В ЭКРАН ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1988 |

|

SU1653470A1 |

| Машина для сварки стеклоблоков | 1980 |

|

SU935484A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2042512C1 |

| Установка формования блоков из арболита | 2015 |

|

RU2607683C1 |

| Способ изготовления литейных форм и стержней и устройство для его осуществления | 1988 |

|

SU1579629A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ С ДЕКОРАТИВНЫМ ЛИЦЕВЫМ СЛОЕМ | 1991 |

|

RU2085371C1 |

| Автоматическая установка для упаковки продуктов в картонные коробки | 2017 |

|

RU2668676C1 |

| Устройство для шлифования фасок стеклоизделий | 1982 |

|

SU1057251A1 |

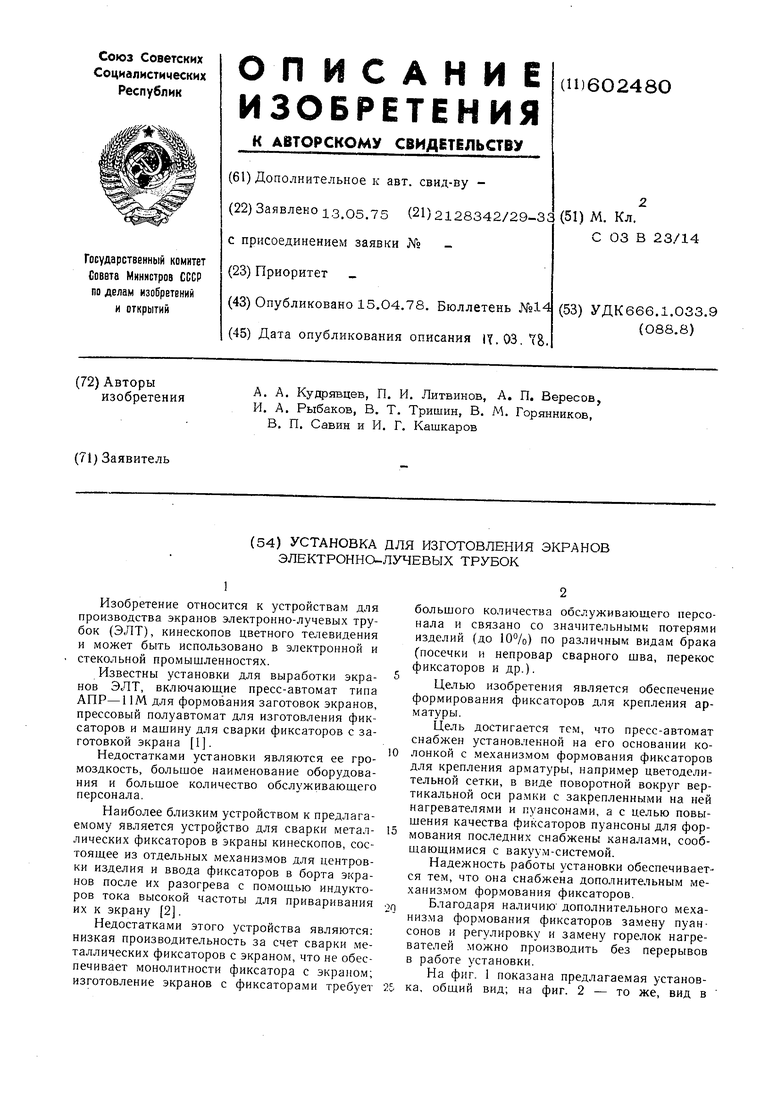

Изобретение относится к устройствам для производства экранов электронно-лучевых трубок (ЭЛТ), кинескопов цветного телевидения и может быть использовано в электронной и стекольной промышленностях. Известны установки для выработки экранов ЭЛТ, включающие пресс-автомат типа АПР-11М для формования заготовок экранов, прессовый полуавтомат для изготовления фиксаторов и машину для сварки фиксаторов с заготовкой экрана 1. Недостатками установки являются ее громоздкость, большое наименование оборудования и большое количество обслуживающего персонала. Наиболее близким устройством к предлагаемому является устройство для сварки металлических фиксаторов в экраны кинескопов, состоящее из отдельных механизмов для центровки изделия и ввода фиксаторов в борта экранов после их разогрева с помощью индукторов тока высокой частоты для приваривания их к экрану 2. Недостатками этого устройства являются: низкая производительность за счет сварки металлических фиксаторов с экраном, что не обеспечивает монолитности фиксатора с экраном; изготовление экранов с фиксаторами требует большого количества обслуживающего персонала и связано со значительными потерями изделий (до 10%) по различным видам брака (посечки и непровар сварного шва, перекос фиксаторов и др.). Целью изобретения является обеспечение формирования фиксаторов для креп.пения арматуры. Цель достигается тем, что пресс-автомат снабжен установленной на его основании колонкой с механизмом формования фиксаторов для крепления арматуры, например цветоделительной сетки, в виде поворотной вокруг вертикальной оси рамки с закрепленными на ней нагревателями и пуансонами, а с целью повышения качества фиксаторов пуансоны для формования последних снабжены каналами, сообщающимися с вакуум-системой. Надежность работы установки обеспечивается тем, что она снабжена дополнительным механизмом формования фиксаторов. Благодаря наличию дополнительного механизма формования фиксаторов замену пуансонов и регулировку и замену горелок нагревателей можно производить без перерывов в работе установки. На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - то же, вид в

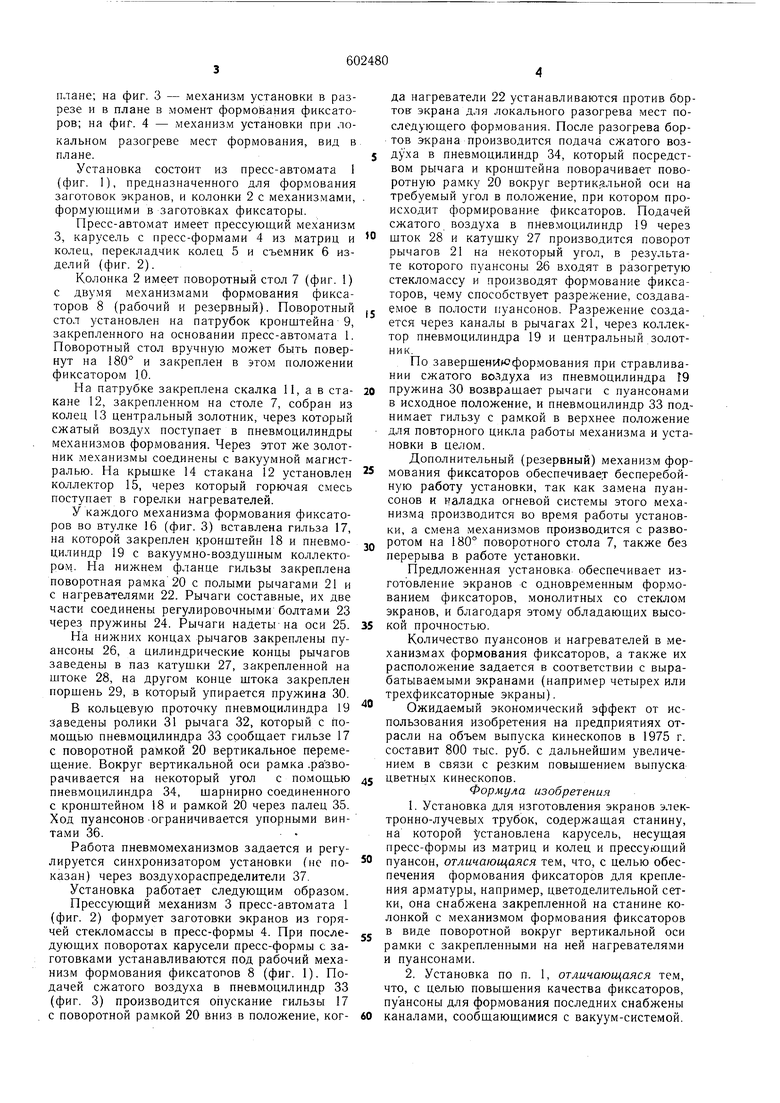

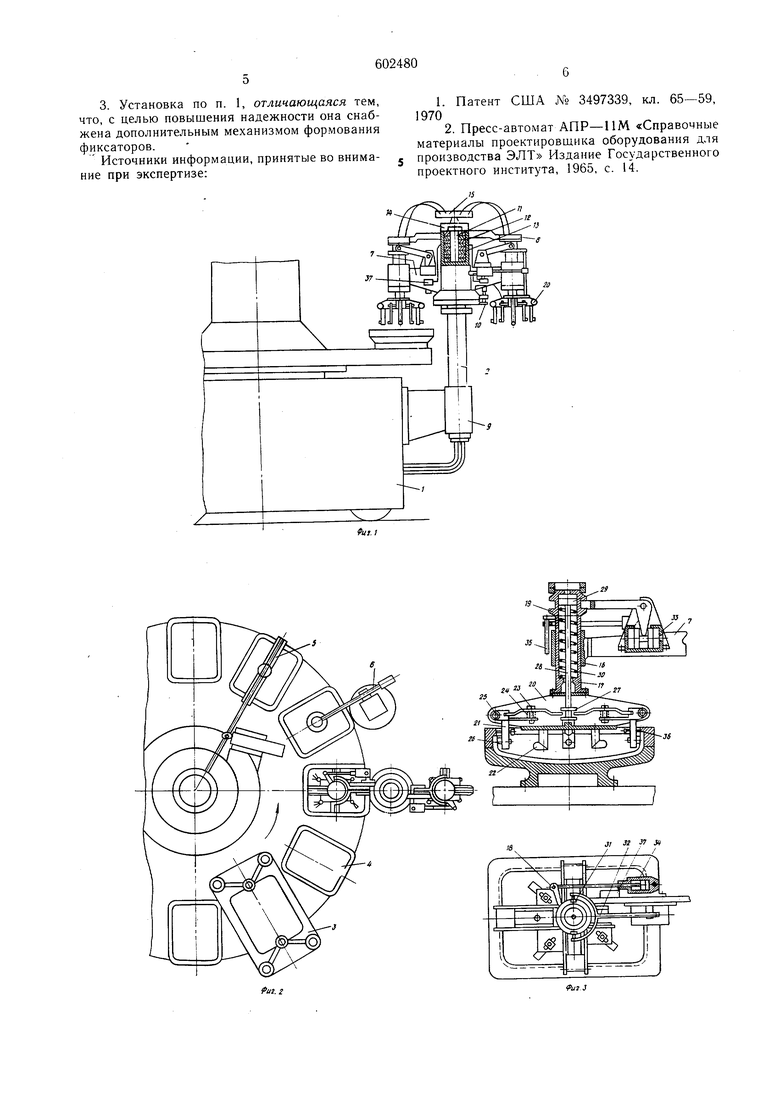

плане; на фиг. 3 - механизм установки в разрезе и в плане в момент формоёания фиксаторов; на фиг. 4 - механизм установки при локальном разогреве мест формования, вид в плане.

Установка состоит из пресс-автомата 1 (фиг. 1), предназначенного для формования заготовок экранов, и колонки 2 с механизмами, формующими в заготовках фиксаторы.

Пресс-авто.мат имеет прессующий механизм 3, карусель с пресс-формами 4 из матриц и колец, перекладчик колец 5 и съемник 6 изделий (фиг. 2).

Колонка 2 имеет поворотный стол 7 (фиг. 1) с двумя механизмами формования фиксаторов 8 (рабочий и резервный). Поворотный стол установлен на патрубок кронштейна 9, закрепленного на основании пресс-автомата 1. Поворотный стол вручную .может быть повернут на 180° и закреплен в этом положении фиксатором 1.0.

На патрубке закреплена скалка 11, а в стакане 12, закрепленном на столе 7, собран из колец 13 центральный золотник, через который сжатый воздух поступает в пневмоцилиндры механизмов формования. Через этот же золотник механизмы соединены с вакуумной магистралью. На крышке 14 стакана 12 установлен коллектор 15, через который горючая смесь поступает в горелки нагревателей.

У каждого механизма формования фиксаторов во втулке 16 (фиг. 3) вставлена гильза 17, на которой закреплен кронштейн 18 и пневмоцилиндр 19 с вакуумно-воздушным коллектором. На нижнем фланце гильзы закреплена поворотная рамка 20 с полыми рычагами 21 и с нагревателями 22. Рычаги составные, их две части соединены регулировочными болтами 23 через пружины 24. Рычаги надеты на оси 25.

На нижних концах рычагов закреплены пуансоны 26, а цилиндрические концы рычагов заведены в паз катушки 27, закрепленной на штоке 28, на другом конце штока закреплен поршень 29, в который упирается пружина 30.

В кольцевую проточку пневмоцилиндра 19 заведены ролики 31 рычага 32, который с помощью пневмоцилиндра 33 сообщает гильзе 17 с поворотной рамкой 20 вертикальное перемещение. Вокруг вертикальной оси рамка .разворачивается на некоторый угол с помощью пневмоцилиндра 34, шарнирно соединенного с кронштейном 18 и рамкой 20 через палец 35. Ход пуансонов-ограничивается упорными винтами 36.

Работа пневмомеханизмов задается и регулируется синхронизатором установки (не показан) через воздухораспределители 37.

Установка работает следующим образом.

Прессующий механизм 3 пресс-автомата 1 (фиг. 2) формует заготовки экранов из горячей стекломассы в пресс-формы 4. При последующих поворотах карусели пресс-формы с заготовками устанавливаются под рабочий механизм формования фиксатопов 8 (фиг. 1). Подачей сжатого воздуха в пневмоцилиндр 33 (фиг. 3) производится опускание гильзы 17 с поворотной рамкой 20 вниз в положение, когда нагреватели 22 устанавливаются против бортов экрана для локального разогрева мест последующего фор.мования. После разогрева бортов э-крана производится подача сжатого воздуха в пневмоцилиндр 34, который посредством рычага и кронштейна поворачивает поворотную рамку 20 вокруг вертикальной оси на требуемый угол в положение, при котором происходит формирование фиксаторов. Подачей сжатого воздуха в пневмоцилиндр 19 через шток 28 и катушку 27 производится поворот рычагов 21 на некоторый угол, в результате которого пуансоны 26 входят в разогретую стекломассу и производят формование фиксаторов, чему способствует разрежение, создаваемое в полости пуансонов. Разрежение создается через каналы в рычагах 21, через коллектор пневмоцилиндра 19 и центральный золотник.

По заверщенИ оформования при стравливании сжатого во..дуда из пневмоцилиндра 19 пружина 30 возвращает рычаги с пуансонами в исходное положение, и пневмоцилиндр 33 поднимает гильзу с рамкой в верхнее положение для повторного цикла работы механизма и установки в целом.

Дополнительный (резервный) механизм формования фиксаторов обеспечивает бесперебойную работу установки, так как замена пуансонов и наладка огневой системы этого механизма производится во время работы установки, а смена механизмов производится с разворотом на 180° поворотного стола 7, также без перерыва в работе установки.

Предложенная установка обеспечивает изготовление экранов с одновременным формованием фиксаторов, монолитных со стеклом экранов, и благодаря этому обладающих высокой прочностью.

Количество пуансонов и нагревателей в механизмах формования фиксаторов, а также их расположение задается в соответствии с вырабатываемыми экранами (например четырех или трехфиксаторные экраны).

Ожидаемый экономический эффект от использования изобретения на предприятиях отрасли на объем выпуска кинескопов в 1975 г. составит 800 тыс. руб. с дальнейшим увеличением в связи с резким повышением выпуска цветных кинескопов.

Формула изобретения

Угол

разворота

Авторы

Даты

1978-04-15—Публикация

1975-05-13—Подача