сэ1чЭ

Изобретение относится к технологии переработки расплава преимущественно металлургических шлаков, например доменных,, для получения агломерата, строительных материалов, цемента.

Цель изобретения - снижение энергозатрат при переработке шлаков за счет обогащения его окисью кальция и -интенсификации процесса охлаждения и затвердевания расплава.

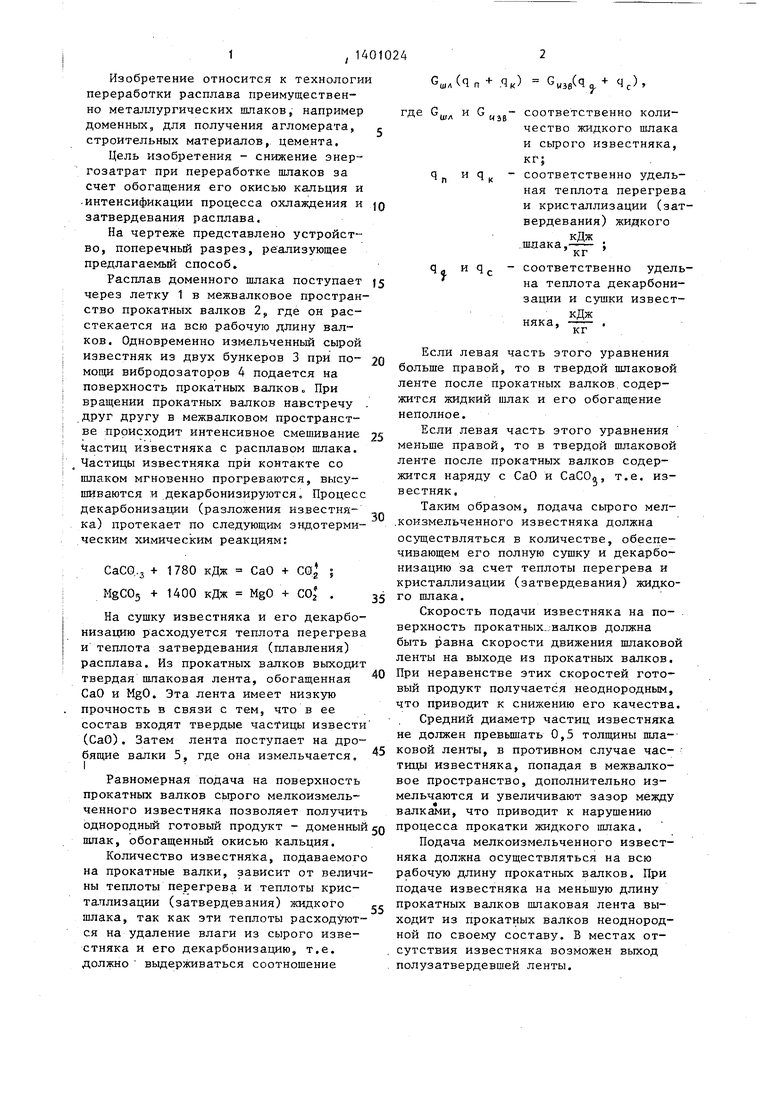

На чертеже представлено устройство, поперечный разрез, реализующее предлагаемый способ.

Расплав доменного шлака поступает через летку 1 в межвалковое пространство прокатных валков 2 где он рас- стекается на всю рабочую длину валков. Одновременно измельченный сырой

известняк из двух бункеров 3 при помощи вибродозаторов 4 подается на поверхность прокатных валков При вращении прокатных валков навстречу . друг другу в межвалковом пространстве происходит интенсивное смешивание 1астиц известняка с расплавом шлака. Частицы известняка при контакте со шлаком мгновенно прогреваются, высушиваются и декарбонизируются. Процесс декарбонизации (разложения известняка) протекает по следующим эндотермическим химическим реакциям:

сасо;.з +

1780 кДж СаО -)- COg ; MgCOs + 1400 кДж MgO + COj .

На сушку известняка и его декарбонизацию расходуется теплота перегрева и теплота затвердевания (плавления) расплава. Из прокатных валков выходит твердая шлаковая лента, обогащенная СаО и MgO. Эта лента имеет низкую прочность в связи с тем, что в ее состав входят твердые частицы извести (СаО). Затем лента поступает на дробящие валки 5, где она измельчается.

Средний диаметр частиц извес не должен превьш1ать 0,5 толщины 45 ковой ленТы, в противном случае тицы известняка, попадая в межв вое пространство, дополнительно

Равномерная подача на поверхность прокатных валков сырого мелкоизмельченного известняка позволяет получить однородный готовый продукт - доменный jQ процесса прокатки жидкого шлака

мельчаются и увеличивают зазор м валками, что приводит к нарушени

пшак, обогащенньй окисью кальция.

Количество известняка, подаваемого на прокатные валки, зависит от величины теплоты перегрева и теплоты кристаллизации (затвердевания) жидкого

55

Подача мелкоизмельченного из няка должна осуществляться на в рабочую длину прокатных валков. подаче известняка на меньшую дл прокатных валков шлаковая лента ходит из прокатных валков неодн ной по своему составу. В местах сутствия известняка возможен вых полузатвердевшей ленты.

шлака, так как эти теплоты расходуются на удаление влаги из сырого известняка и его декарбонизацию, т.е. должно вьщерживаться соотношение

Як) G

Н38

(q +

.

Ч,),

де G.,, и G

мэв

и q

и qc соответственно количество жидкого шлака и сырого известняка, кг;

соответственно удельная теплота перегрева и кристаллизации (затвердевания) жидкого

кДж

шлака, 1 кг

соответственно удельна теплота декарбонизации и сушки известкДж

кг

няка.

Если левая часть этого уравнения больше правой, то в твердой шлаковой ленте после прокатных валков,содержится жидкий шлак и его обогащение неполное.

Если левая часть этого уравнения меньше правой, то в твердой шлаковой ленте после прокатных валков содержится наряду с СаО и СаСОд, т.е. известняк.

Таким образом, подача сырого мел- .коизмельченного известняка должна осуществляться в количестве, обеспечивающем его полную сушку и декарбонизацию за счет теплоты перегрева и кристаллизации (затвердевания) жидкого шлака.

Скорость подачи известняка на поверхность прокатных.;валков должна быть равна скорости движения шлаковой ленты на выходе из прокатных валков. При неравенстве этих скоростей готовый продукт получается неоднородным, что приводит к снижению его качества.

Средний диаметр частиц известняка не должен превьш1ать 0,5 толщины шла- ковой ленТы, в противном случае час- тицы известняка, попадая в межвалковое пространство, дополнительно изпроцесса прокатки жидкого шлака

процесса прокатки жидкого шлака

мельчаются и увеличивают зазор между валками, что приводит к нарушению

процесса прокатки жидкого шлака

Подача мелкоизмельченного известняка должна осуществляться на всю рабочую длину прокатных валков. При подаче известняка на меньшую длину прокатных валков шлаковая лента выходит из прокатных валков неоднородной по своему составу. В местах отсутствия известняка возможен выход полузатвердевшей ленты.

14 Пример. Жидкий доменный шлак с температурой t 1420 С подают в межвалковое пространство в количестве G 5000 кг/ч. Средняя температура затвердевания шлака t 1210°С. Теплотя кристаллизации (затвердевания) i пд 110 .

К г

Для расчета количества подаваемого сырого известняка необходимо знать его химический состав. Принимают известняк следующего состава, %: CaCOj 83,5; ,5; влажность (HjO) 4; п.п. 6. Теплота декарбонизации: q

1780 , q 1400

кг /H COjкг

та, расходуемая на сушку,q

.2800 .

кг

Для расчета обогащения доменного шлака принимают следующий химический состав шлака, %: СаО 48,07;02 37,22; 6,8; MgO 4,83; FeO 0,25; MnO 1,07; S 1,76.

Удельную теплоемкость жидкого шлака определяют по формуле

С,. 0,63-10-2 t,,,- 2,0-10- х

СогСОз

Тепло.t, - 3,67+0,067(1 СаО

ОКИел.

Удельная теплоемкость шлака следу 0 г. 1-70 ДЖ.

КГ

ющая: при t . 1420 С

С„лгЬ278- ;,

при t. Сшл 1,060

кг

Количество теплоты, использованное для сушки и декарбонизации известняка, определяют по формуле

с

и/л 1 t шл

, С шл.

Количество сырого известняка, подаваемого на прокатные валки, определяют „ как

Ршл

«Э8

СаСОз „. MgC03. HtO

100 CflCOj 100 100

1900

кг

Таким образом, на прокатные валки

К г

вибродозатором подается 1900 - сырого известняка. При смешивании частиц известняка средним диаметром 0,5 мм С- жидким шлаком в мегвалковом прост4

ранстве известняк высушивается и одновременно декарбонизируется. На выходе из прокатных валков обогащенный шлак с температурой имеет следующий химический состав,%: СаО 54,06; SiO 30,5; AljOj 5,6; MgO 4,93; Fe,jO 0,38; MnO 0,87; COj 1,8. Содержание CaO в шлаке после обогащения повьшгается с 48,07 до 54,06%, т.е. на 12%.

Способ переработки расплава доменного шлака позволяет увеличить содержание окиси кальция в шлаке на 12-15%, эффективно использовать теплоту перегрева и кристаллизации (затвердевания) жидкого шлака для декарбонизации вестняка и его сушки; интенсифицировать процесс охлаждения и затвердевания жидкого шлака за счет протекания

эндотермических химических реакций, связанных с декарбонизацией сырого известняка, и значительно повысить производительность установки, снизить энергозатраты на измельчение охлажденного шлака, а повысить качество го- готового продукта и получить ЭКОНОМ51ческий эффект.

30

.

,

35

40

45

50

Формула изобретения

Способ переработки расплава преимущественно металлургического шлака, включающий подачу расплава в межвалковое пространство прокатных валков, вращающихся навстречу друг другу, прокатку шлака в ленту с одновременным ее затвердеванием, измельчение ленты на дробящих валках, отличающийся тем, что, с целью снижения энергозатрат при переработке пшака за счет обогащения его окисью кальция и интенсификации .процесса охлаждения и затвердевания расплава, на поверхности прокатных вал- ков со скоростью, равной скорости дни- движения ленты на выходе из прокатных валков, равномерно на всю рабочую длину прокатных валков подают сырой измельченный известняк, средний диаметр частиц которого не превьш1ает 0,5 толщинь: ленты, при этом соблюдают соотношение

Сыл(Чп+ Ч GUJB. Чс) ,

Суд и соответственно количество жидкого шлака и сырого известняка, кг;

5 14010246

q Чt соответственно удель-q и q соответственно удельная теплота перегреваная теплота декарбони- и кристаллизации жид-зации и сушки извест- кого шлака, кДж/кг; няка, кДж/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металлургического шлака | 1990 |

|

SU1715736A1 |

| Способ использования физической теплоты жидкого доменного шлака | 1986 |

|

SU1520032A1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Установка для переработки доменного шлакового расплава | 1985 |

|

SU1328323A1 |

| Способ переработки расплава шлака и установка для его осуществления | 1987 |

|

SU1507749A1 |

| Способ приготовления сырьевой смеси | 1985 |

|

SU1286553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТА | 2012 |

|

RU2524585C2 |

| Способ производства железофлюса | 1983 |

|

SU1125272A1 |

| Способ переработки грунтов, загрязненных нефтепродуктами | 2020 |

|

RU2756622C1 |

Изобретение относится к техноло- ,гии переработки расплавов преимущественно металлургических шлаков.Целью изобретения является снижение энерго затрат при переработке шлака за счет обогащения его окисью кальция и интенсификация процесса охлаждения и затвердевания расплава. Способ позволяет использовать теплоту перегрева и кристаллизации (затвердевания) расплава для декарбонизации и сушки известняка, добавляемого в жидкий шлак. Металлургический ишак обогащается . окисью кальция на 12-15%. Расплав шлака подают через лейку 1 в межвалковое пространство прокатных валков. 2. Измельченный известняк подают на поверхность прокатных валков, вращающихся навстречу друг другу. При взаимодействии шлака с известняком ,последний декарбонизируется и сушится за счет теплоты расплава шлака, а шлак затвердевает. Скорость подачи известняка равна скорости движения шлаковой ленты на выходе из прокатных валков. Диаметр частиц известняка не превьш ает 0,5 толшдны шлаковой ленты. Подача известняка осуществляется на всю рабочую длину прокатных валков. 1 ил.

| Способ переработки шлакового расплава | 1982 |

|

SU1052483A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТРОЙСТВО для СУХОЙ ГРАНУЛЯЦИИ ЭМАЛРАСПЛАВА>&ЗНАЯ ! v"S"r":!fSp; | 0 |

|

SU331124A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-05—Подача