сл

с

Изобретение относится к способам измерения специфических параметров сырья, применяющегося при производстве бумаги и картона, в частности к приборам для измерения степени помола бумажной массы.5

Цель изобретения - повышение точности измерения степени помола массы с учетом влияния побочных факторов.

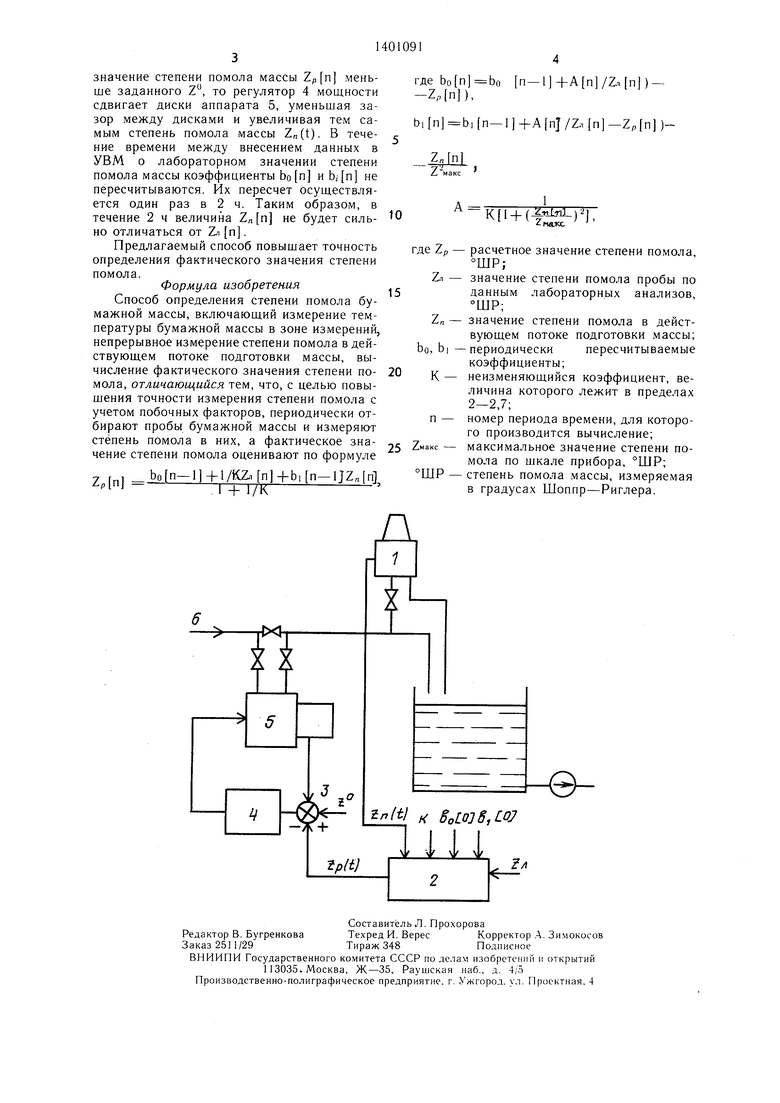

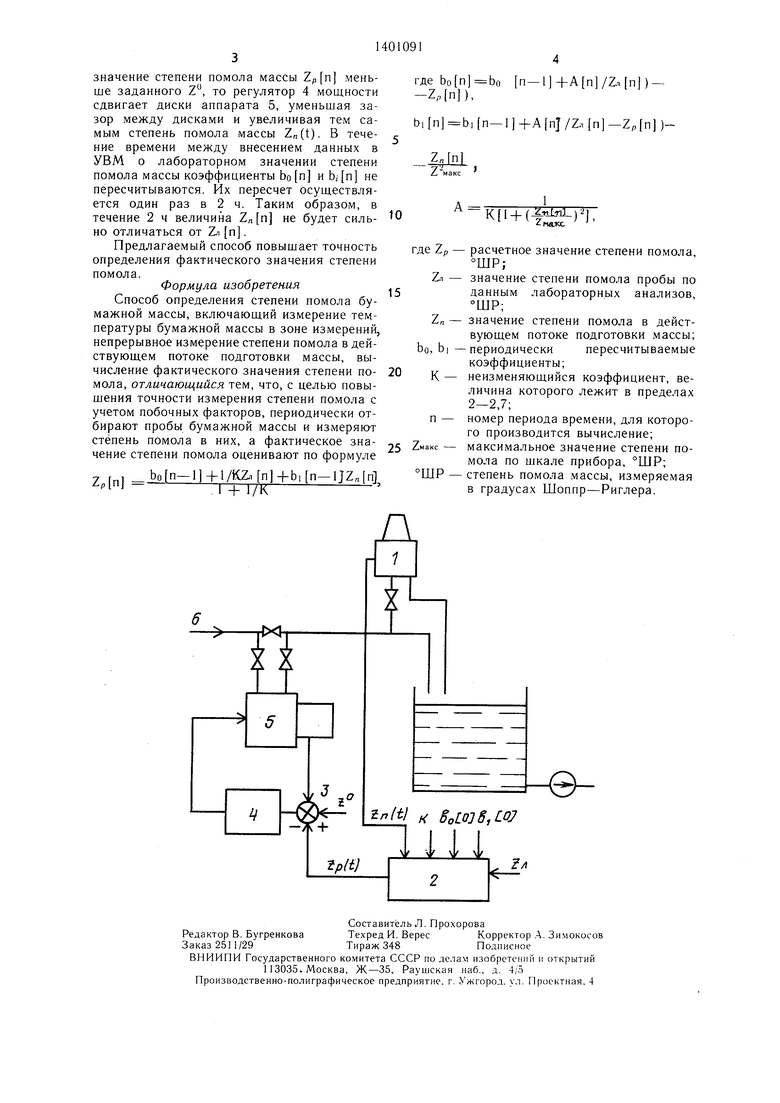

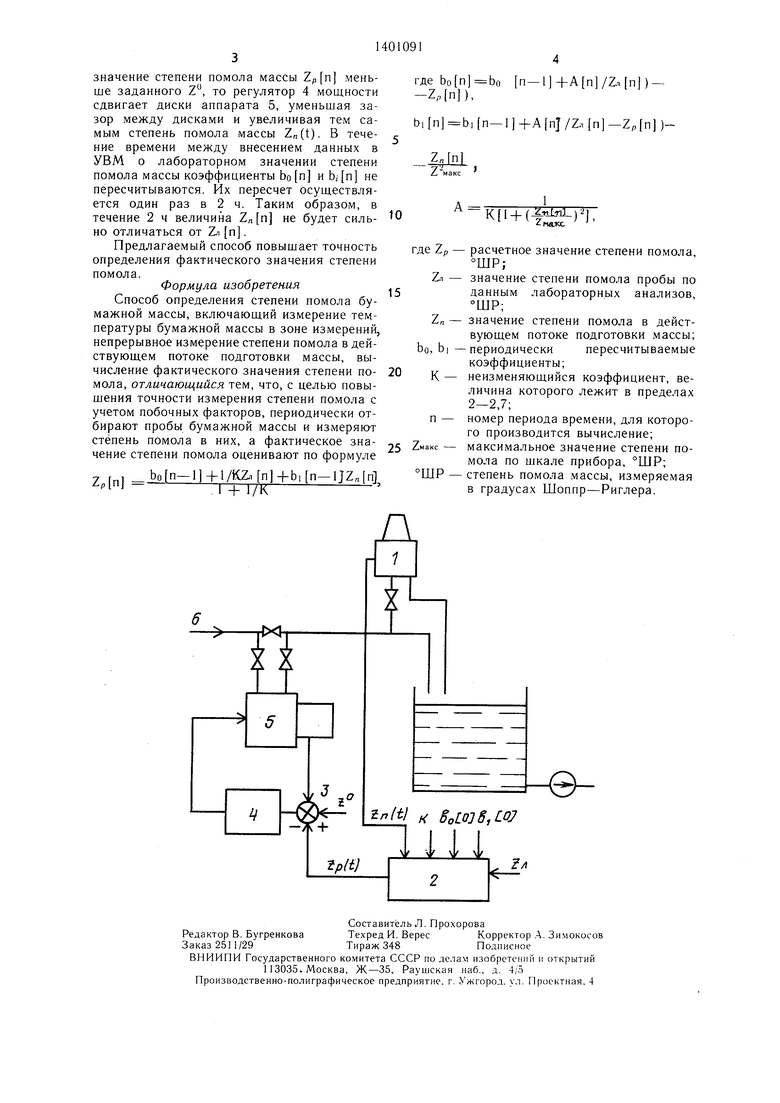

На чертеже представлена схема реализации предлагае.мого способа.

Сущность предлагаемого метода сводится к следующему. Поскольку результаты приборных измерений степени помола 7„ неточны и подвержены влиянию побечных параметров, причем это влияние носит случайЕ;СЛИ представить bo п в виде (), а Ь,п в виде

Ь,., V ZJn

(3)

X

(4)

где + (

2«Ы

Zfia Kc

-)

то в этом случае представляется возможность использовать процедуру коррекции те- ный характер и может изменяться во вре- ,5 кущих значений коэффициентов Ьо п иЬ, мени, то за фактическое измеренное зна- „Q х предыдущим значениям Ь, п-1 и

чение степени помола принимается ее расчетное значение Zp. Взаимосвязь между Zp и побочными параметрами X,(i 1, 2,...,m) может быть описана регрессионным уравнением вида20

Ьс п - 1, а также на основе приборных Zfl п и лабораторных Zji п текущих значений степени помола массы.

Коэффициенты, вычисляемые по формулам (3) и (4) для линейных регрессионных моделей, всегда приближаются к своим истинным значениям, а процедура уточнения их всегда устойчива.

+.2b,,.

где bo п, b; n -коэффициентьЕ.

В уравнении (1) все члены являются функциями времени, которое представляется в дискретном виде , где Т - период дискретности, an - номер периода. Зависимость всех величин в (1) от времени отражает нестациОнарность величин 2,0,х/, -JQ bo и b, и их изменчивость во времени. Представление расчетного значения в виде (1) требует определения числа ш учитываемых побочных факторов, влияющих на точность оценки степени помола, а также коэффициентов Ьо и bi.

Кроме того, необходимо, чобы косвенные параметры х, измерялись бы с необходимой точностью. Поскольку их число заранее неизвестно, то нет смысла увеличивать число гп и ограничиваться только приборИз уравнений (3) и (4) после преобра- 25 зований можно получить уравнение, в соответствии с которым по данным лабораторных анализов 7 п и измеренным приборами значениям Zn п степени помола рассчитывают расчетное ее значение Zp п, которое и принимают за «истинное значение.

На чертеже изображена схема взаимодействия технических средств, реализующая предлагаемый способ.

Наиболее просто реализуется способ в случае, когда управление подготовкой массы 35 ведется с помощью управляющей вычислительной техники. В этом случае выходной сигнал измерителя 1 степени помола поступает на аналоговый вход управляющей вычислительной мащины (УМВ) 2. В память мащины в виде констант вводятными измерениями Z,, степени помола, т.е. 40 численные значения коэффициента и на- от уравнения (1) перейти к уравнениючальные значения коэффициентов Ьо.0 и

bi 0 . В соответствии с описанной процедурой их начальные значения могут быть выбраны произвольными. Через дискретный Однако значения Z,,n неточны и необхо- 45 вход УМВ вводятся данные лабораторного димо каким-либо образом учитывать лабора- анализа степени помола массы Z п. Часто- торные измерения степени помола Z, ко- та ввода составляет 2 ч (4 раза в смену). Час- торые считаются у бумажников «эталонны- тота ввода сигналов Z t определяется ми и по которым ведется контроль точ- циклом работы прибора 1 и составляет обычности приборных измерений. Если мерой но 5-6 мин. После ввода Zл л произ- точности считать величину разности Д п 50 водится перерасчет коэффициентов и

+ ,,nl. (2)

, то в идеальном случае, когда О, имеем . Однако никогда О, но чем меньще величина , тем ближе расчетное значение к лабораторному значению п степени по.мола массы. Естественно поэтому попытаться выразить коэффициенты Ьо и Ь, в (2) через велчину .

55

и вычисляется расчетное значение , которое выдается через аналоговый выход на компаратор 3 регулятора 4 мощности приводного двигателя аппарата 5 непрерывного размола, в котором производится размол массы, подаваемой по массо- проводу 6 через аппарат 5 в промежуточный бассейн 7. Если, например, текущее

Е;СЛИ представить bo п в виде (), а Ь,п в виде

Ь,., V ZJn

(3)

X

(4)

где + (

2«Ы

Zfia Kc

-)

то в этом случае представляется возможность использовать процедуру коррекции те- кущих значений коэффициентов Ьо п иЬ, „Q х предыдущим значениям Ь, п-1 и

Ьс п - 1, а также на основе приборных Zfl п и лабораторных Zji п текущих значений степени помола массы.

Коэффициенты, вычисляемые по формулам (3) и (4) для линейных регрессионных моделей, всегда приближаются к своим истинным значениям, а процедура уточнения их всегда устойчива.

Из уравнений (3) и (4) после преобра- зований можно получить уравнение, в соответствии с которым по данным лабораторных анализов 7 п и измеренным приборами значениям Zn п степени помола рассчитывают расчетное ее значение Zp п, которое и принимают за «истинное значение.

bi 0 . В соответствии с описанной процедурой их начальные значения могут быть выбраны произвольными. Через дискретный 45 вход УМВ вводятся данные лабораторного анализа степени помола массы Z п. Часто- та ввода составляет 2 ч (4 раза в смену). Час- тота ввода сигналов Z t определяется циклом работы прибора 1 и составляет обычно 5-6 мин. После ввода Zл л произ- 50 водится перерасчет коэффициентов и

55

и вычисляется расчетное значение , которое выдается через аналоговый выход на компаратор 3 регулятора 4 мощности приводного двигателя аппарата 5 непрерывного размола, в котором производится размол массы, подаваемой по массо- проводу 6 через аппарат 5 в промежуточный бассейн 7. Если, например, текущее

значение степени помола массы меньше заданного Z, то регулятор 4 мощности сдвигает диски аппарата 5, уменьшая зазор между дисками и увеличивая тем самым степень помола массы Zn(i)- В течение времени между внесением данных в УВМ о лабораторном значении степени помола массы коэффициенты Ьо(п и не пересчитываются. Их пересчет осуществляется один раз в 2 ч. Таким образом, в течение 2 ч величина не будет сильно отличаться от 2л п.

Предлагаемый способ повышает точность определения фактического значения степени

помола.

Формула изобретения

Способ определения степени помола бумажной массы, включающий измерение температуры бумажной массы в зоне измерений, непрерывное измерение степени помола в действующем потоке подготовки массы, вычисление фактического значения степени помола, отличающийся тем, что, с целью повышения точности измерения степени помола с учетом побочных факторов, периодически отбирают пробы бумажной массы и измеряют степень помола в них, а фактическое значение степени помола оценивают по формуле

7 Гп1 bo n-l +l/KZ.n +bi n-lJZ4nl z.pinj -. 1 + 1/К

гдеЬо п Ьо ) - -Z,,n),

b,,,.)IflnJ

Z, макс

10

A

+ ()lгде Zp - расчетное значение степени помола,

°ШР;

Zi - значение степени помола пробы по данным лабораторных анализов,

°ШР;

Zn - значение степени помола в действующем потоке подготовки массы; bo, bi -периодически пересчитываемые

коэффициенты;

К - неизменяющийся коэффициент, величина которого лежит в пределах 2-2,7;

п - номер периода времени, для которого производится вычисление; ZMSKC - максимальное значение степени помола по шкале прибора, °ШР; °ШР - степень помола массы, измеряемая в градусах Шоппр-Риглера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1975 |

|

SU747918A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов | 1983 |

|

SU1231092A1 |

| Способ управления процессом размола бумажной массы в аппарате непрерывного размола с внешней рециркуляцией массы | 1984 |

|

SU1196433A1 |

| Система автоматического управления процессом размола волокнистой массы | 1981 |

|

SU1017754A1 |

| Способ контроля степени помола бумажной массы | 1987 |

|

SU1444665A1 |

| Способ управления процессом дефибрирования | 1989 |

|

SU1680846A1 |

| Способ управления процессом размола волокнистых полуфабрикатов при высокой концентрации | 1986 |

|

SU1335601A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ подготовки бумажной массы перед напуском на бумагоделательную машину | 1988 |

|

SU1719513A1 |

Изобретение относится к способам измерения специфических параметров сырья, применяющегося при производстве бумаги и картона. Цель изобретения - повышение точности измерения степени помола массы с учетом влияния побочных факторов. Сущность способа заключается в том, что непрерывно определяют степень помола массы по данным приборных измерений в действующем потоке подготовки массы и периодически по данным лабораторных измерений отобранной пробы. Причем на интервале времени между лабораторными измерениями за фактическое значение степени помола принимают расчетное значение.

p/iJ

гл/И 6oLol6,LO}

111

Z/f

| Прибор для измерения степени помола бумажной масса | 1976 |

|

SU600230A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-04-16—Подача