4;

йь

4

а

О) СП

114

Изобретение предназначено для использования в целлюлозно-бумажной промьгашевности, в частности в АСУТП процессами размола массы для произ- водства бумаги и картона.

Цель изобретения - повьшение точ- н,ости измерения степени помола массы при периодическом ее контроле.

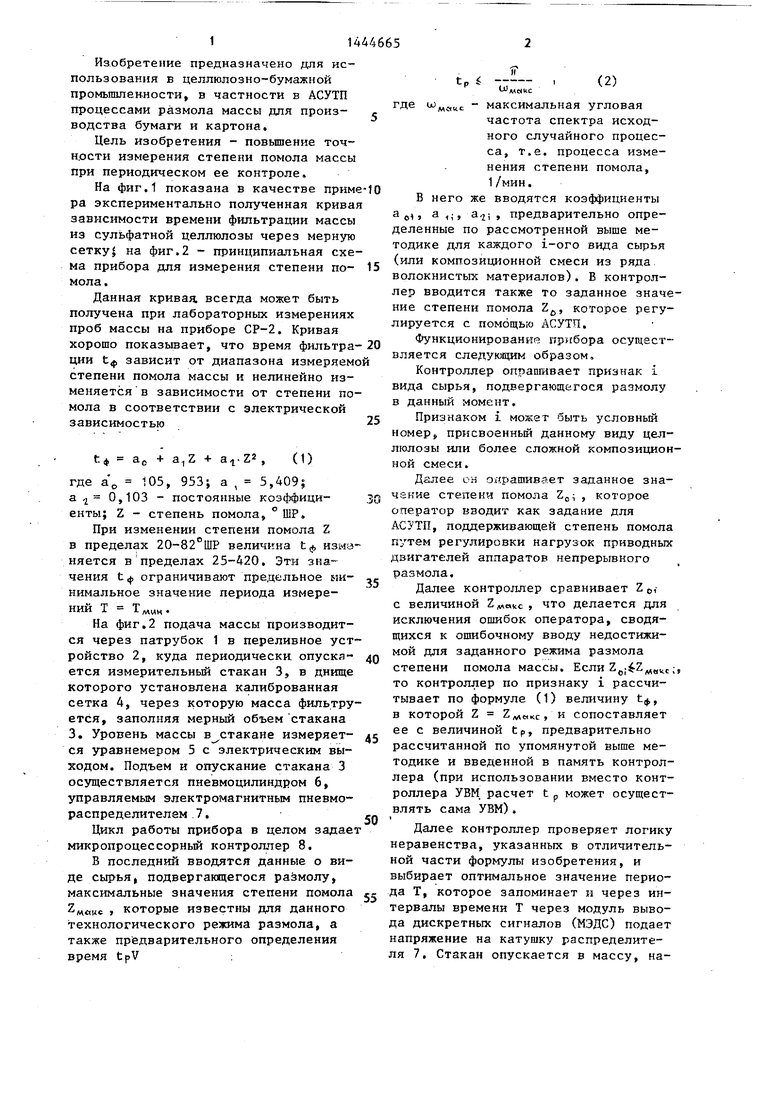

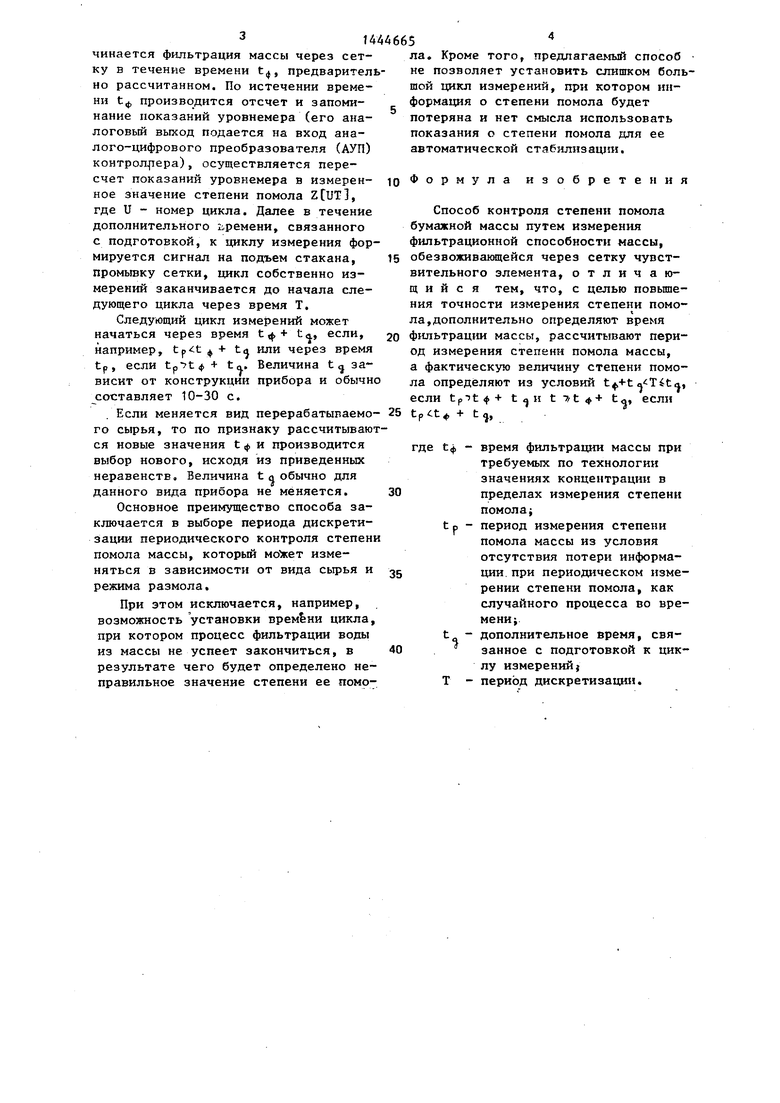

На фиг.1 показана в качестве приме ра экспериментально полученная кривая зависимости времени фильтрации массы из сульфатной целлюлозы через мерную сеткуI на фиг.2 - принципиальная схема прибора для измерения степени по- мола.

Данная кривая всегда может быть получена при лабораторных измерениях проб массы на приборе СР-2. Кривая хорошо показывает, что время фильтра- ции Ьф зависит от диапазона измеряемо степени помола массы и нелинейно изменяется в зависимости от степени помола в соответствии с электрической зависимостью

Г.ф ас + , (1)

где а 105, 953; а , 5,409; а , 0,103 - постоянные коэффициенты; Z - степень помола, ШР.

При изменении степени помола Z в пределах 20-82 ШР величина , изменяется в пределах 25-420. Эти значения t ограничивают предельное ии- нимальное значение периода измерений Т Тмин.

На фиг,2 подача массы производится через патрубок 1 в переливное устройство 2, куда периодически опускя- ется измерительный стакан 3, в днище которого установлена калиброванная сетка 4, через которую масса фильтруется, заполняя мерный объем стакана 3. Уровень массы в стакане измеряется уравнемером 5 с электрическим выходом. Подъем и опускание стакана 3 осзпцествляется пневмоцилиндром 6, управляемым электромагнитным пневмо- распределителем .7.

Цикл работы прибора в целом задае микропроцессорный контроллер 8.

В последний вводятся данные о виде , подвергающегося размолу, максимальные значения степени помола 2мйкс J которые известны для данного технологического режима размола, а также предварительного определения время tpV:

,

0 5

0

5

5

0

5

0

5

tp

(2)

If

(

где .., - максимальная угловая

частота спектра исходного случайного процесса, т.е. процесса изменения степени помола, 1/мин.

В него же вводятся коэффициенты а j,, а ,;, , предварительно определенные по рассмотренной выше методике для каждого i-oro вида сырья (или композиционной смеси из ряда волокнистых материалов). В контроллер вводится также то заданное значение степени помола Z, которое регулируется с помощью АСУТП.

Функционирование прибора осуществляется следующим образом.

Контроллер опрашивает признак i вида сырья, подвергающегося размолу в данный момент.

Признаком i может быть условный номер, присвоенный данному виду целлюлозы или более сложной композиционной смеси.

Далее он оячрашивает заданное значение степени помола , которое оператор вводит как задание для АСУТП, поддерживающей степень помола путем регулировки нагрузок приводных двигателей аппаратов непрерывного размола.

Далее контроллер сравнивает Z c,i с величиной Z «кс, что делается для исключения ошибок оператора, сводящихся к ошибочному вводу недостижимой для заданного режима размола степени помола массы. Если .; то контроллер по признаку i рассчитывает по формуле (1) величину t,, в которой Z ZftrtnKc, и сопоставляет ее с величиной tp, предварительно рассчитанной по упомянутой выше методике и введенной в память контроллера (при использовании вместо контроллера УВМ расчет t р может осуществлять сама УВМ).

Далее контроллер проверяет логику неравенства, указанных в отличительной части формулы изобретения, и выбирает оптимальное значение периода Т, которое запоминает и через интервалы времени Т через модуль вывода дискретньпс сигналов (МЭДС) подает напряжение на катушку распределителя 7. Стакан опускается в массу, начикается фильтрация массы через сетку в течение времени t, предварително рассчитанном. По истечении времени tф производится отсчет и запоминание показаний уровнемера (его аналоговый выход подается на вход аналого-цифрового преобразователя (АУП) контрол|1ера) , осуществляется пересчет показаний уровнемера в измеренное значение степени помола , где и - номер цикла. Далее в течение дополнительного времени, связанного с подготовкой, к циклу измерения формируется сигнал на подъем стакана, промьшку сетки, цикл собственно измерений заканчивается до начала следующего цикла через время Т.

Следующий цикл измерений может начаться через время t, если, например, + t или через время

tp, если tp-7t4.+ tn. Величина с зависит от конструкции прибора и обычн составляет 10-30 с.

.Если меняется вид перерабатываемо го сырья, то по признаку рассчитываюся новые значения t ф и производится выбор нового, исходя из приведенных

неравенств. Величина tо обычно для данного вида прибора не меняется.

Основное преимущество способа заключается в выборе периода дискретизации периодического контроля степени помола массы, который изменяться в зависимости от вида СЬфЬЯ и

режима размола.

При этом исключается, например, возможность установки времени цикла, при котором процесс фильтрации воды из массы не успеет закончиться, в результате чего будет определено неправильное значение степени ее помрtp

ла. Кроме того, предлагаемый способ не позволяет установить слишком большой цикл измерений, при котором информация о степени помола будет потеряна и нет смысла использовать показания о степени помола для ее автоматической стабилизации.

Формула изобретения

Способ контроля степени помола бумажной массы путем измерения фильтрационной способности массы,

обезвоживающейся через сетку чувствительного элемента, отличающийся тем, что, с целью повышения точности измерения степени помола, дополнительно определяют время

фильтрации массы, рассчитывают период измерения степени помола массы, а фактическую величину степени помола определяют из условий ,

если tpTt4+

если

tt, + t

i

p

де t - время фильтрации массы при требуемых по технологии значениях концентрации в пределах измерения степени помола;

t р - период измерения степени помола массы из условия отсутствия потери информации при периодическом измерении степени помола, как случайного процесса во вре- мени}

t - дополнительное время, связанное с подготовкой к циклу измерений}

Т - период дискретизации.

20 tto SQ SQ т и/р

Фиг.1

Лризнак .ffudac flbff

ffia/i ркаж&ко

Н„ Н .ff .

0ие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Способ определения степени помола бумажной массы | 1986 |

|

SU1401091A1 |

| Способ автоматического управления процессом размола бумажной массы | 1982 |

|

SU1134648A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1975 |

|

SU747918A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Устройство для контроля степени помола волокнистой массы | 1980 |

|

SU1044705A1 |

| Способ автоматического управления процессом размола бумажной массы | 1986 |

|

SU1392170A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Способ управления процессом непрерывного размола массы из волокнистых полуфабрикатов при параллельном включении аппаратов размола | 1978 |

|

SU700579A1 |

| Устройство для контроля степени помола волокнистой массы | 1984 |

|

SU1361220A1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности предназначено для использования в АСУТП процессами размола массы для производства бумаги и картона. Цель изобретения - повышение точности измерения степени помола при периодическом ее контроле. Отличительная особенность способа - определение времени фильтрации массы данного вида через сетку чувствительного элемента при требуемых по технологии ее размола значении концентрации и пределах изменения степени помола. Далее рассчитывают период измерения степени помола массы из условия отсутствия потери информации при периодическом измерении степени помола как случайного процесса во времени. Фактическое изменение степени помола ведут при периоде дискретизации, который вычисляют по формуле. 2 ил. с te (Л

Редактор М.Товтин

Составитель Л.Прохорова Техред Л.Олийнык

Заказ 6500/43

Тираж 847

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор М.Шароши

Подписное

| Способ получения наполненных пористо-каркасных энергоемких композитов | 2024 |

|

RU2840539C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-13—Подача