Изобретение относится k цёллголозноСумс1жному производству и может быть использовано для автоматического управления процессом размола волок- нистой массыt

Известна система автоматического управления процессом размола волокнистой массы, содержащая вычислительное устройство -с блоками корректировки степени помола, корректировки доли участия каждого аппарата, корректировки прогноза степени помола, входы которого соединены с датчиками температуры, степени помола и концен рации массы на входе и выходе группы размалывающих аппаратов, датчиком . расхода массы и задатчиками/ а его выходы связаны с первыми входами элементов сравнения, вторые входы которых соединены с измерителями мощности соответствующих аппаратов, а выходычерез регулятор мощности связаны с механизмом управления присадкой размалывгиощих аппаратов 1.

Недостатком этой системы является высокий расход энергии на размол,

Цель изобретения - снижение расхода энергии на размол при сохранении требуемого качества размолотой массы

Указанная цель достигается тем, что система автоматического управления процессом размола волокнистой массы, содержащая вычислительное устройство с блоками корректировки степени помола, корректировки дали участия каждого аппарата, корректировки прогноза степени помола, входы которо гр соединены с датчиками температуры степени помола и концентрации массы на входе и выходе группы размалывающих аппаратов, датчиком расхода массы и задатчиками, а его выходы связаны с первыми входами элементов сравнения, вторые входы которых соединены с измерителями мощности соответствующих аппаратов, а выходы через регулятор мощности связаны с механизмом управления присадкой размалывающих аппаратов, имеет дополнительно задатчик допустимого диапазона прироста степени помола на каждом аппарате, а вычислительное устройство дополнительно содержит определения установленного прироста степени помола на выходе группы аппаратов, блок оптимизации, блок расчета оптимального графика размола, при этом первый вход блока определения установленного прироста степени помола на выходе группы аппаратов соединен с соответствующим задатчиком, второй вход которого связан с блоком корректировки степени помола на входе группы аппаратов, а его выход соединен с первым входом блока оптимизации, причем другие входы блока оптимизации связаны с датчиком концентрации, датчиком расхода массы, блоком Koppei«

тировки прогноза прироста степени помола и задатчиком допустимого диапазона прироста степени помола на каждом аппарате, а его выход через , блок расчета оптимального графика размола соединен с блоком корректировки доли участия каждого аппарата.

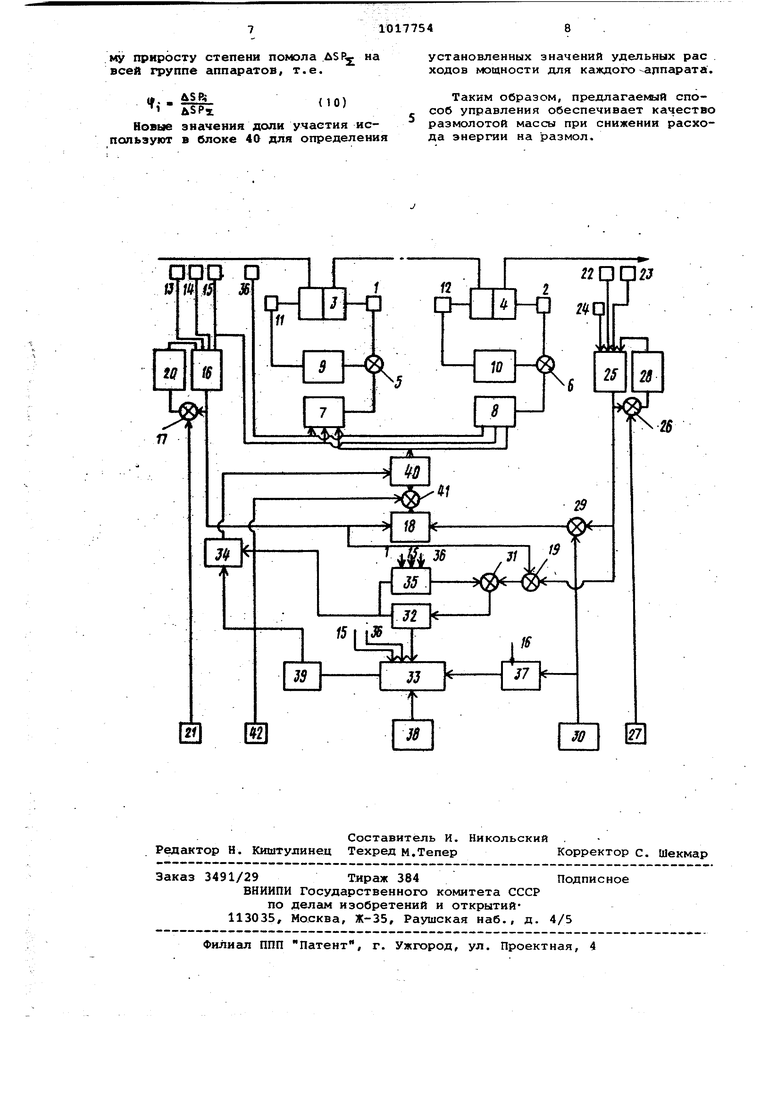

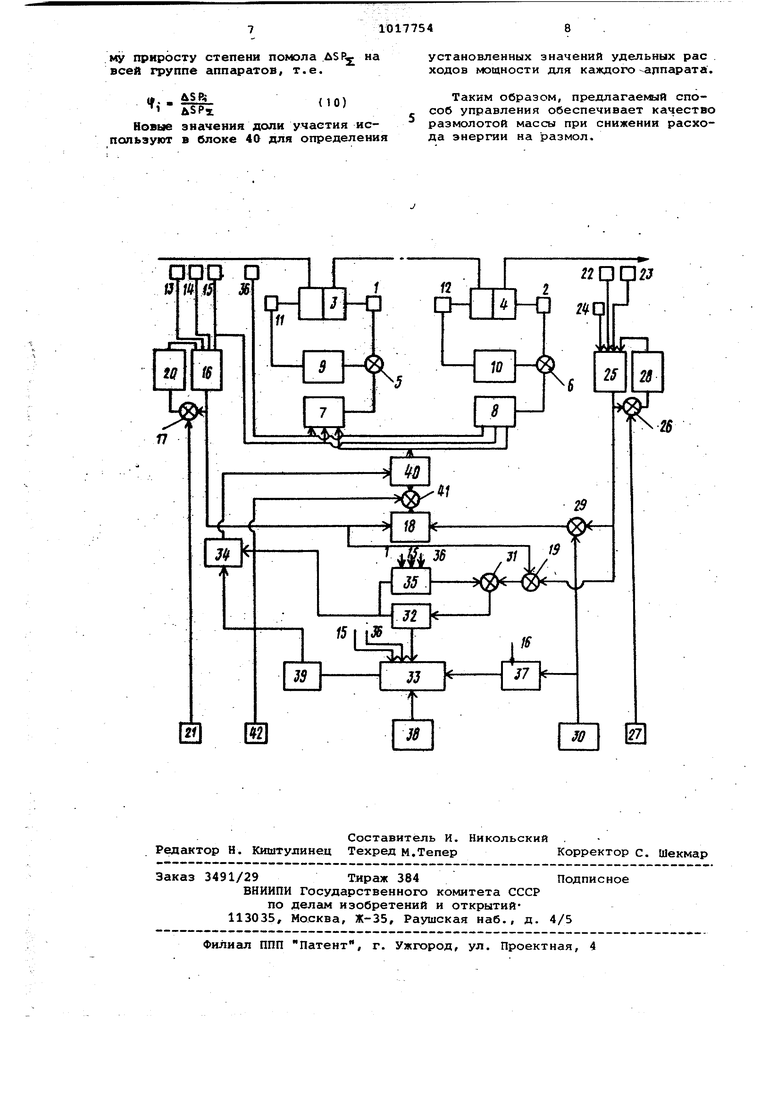

На чертеже представлена блок-схема системы автоматического регулирования процессом размола.

Система содержит измерители мощности 1 и 2 размалывающих аппаратов соответственно 3 и 4, соединенные со входами соответствующих элементов 5 и 6 сравнения, другие входы которых связаны с выходами блоков 7 и 8 расчета установленных значений потребляемой мощности для каждого аппарата, а выходы элементов 5 и 6 через регуляторы 9 и 10 соединены с механизмами 11 и 12 управления присадкой аппаратов 3 и 4. На входе

группы размалывающих аппаратов (условно показаны два аппарата 3 и 4) установлены датчики 13 температуры, помола 14, концентрации массы 15, связанные через блок 16 корректировки степени помола со входами элемента 17 сравнения блока 18 корректировки установленного значения удельного расхода мощности, блока 19 вычитания. Выход элемента 17 через блок 20 калибровки соединен со входо блока 16, а второй его вход-с задатчком 21 фактического значения степени помола на входе. Датчики 22 температуры, степени помола 23 и концентрации массы 24 на выходе группы аппаратов связаны через блок 25 со входо элемента 26 сравнения, второй вход которого соединен с задатчиком 27 фактического значения степени помола на выходе труппы аппаратов, а выход через блок 28 калибровки-со входом блока 25. Выход блока 26 связан со входами блока 19 и элемента 29 сравнения, второй вход которого соединен задатчиком 30 установленных значений степени помола на выходе группы аппаратов, а выход - со входом блока 18 Выход блока .19 связан со входом элемента 31 сравнения, выход которого через блок 312 коррекции прироста степени поМола соединен с блоками 33 оптимизации 34 корЕ ектировки доли участия каждого аппарата и блоком 35 прогноза прироста степени помола. Вход блока 35 связан с датчиками 1 и 15 и измерителем 36 расхода массы, а выход - с элементом 31. Блок 33 через блок 37 соединён с задатчиком 30 и блоком 16, Другие входы блока 33 оптимизации связаны с задатчиком 38 допустимого диапазона прироста степени помола на каждом аппарате, с датчиком 15 концентрации массы на входе и с измерителем 36, а выход блока 33 через блок 39 расчета оптимального графика размола и блок 34 соединен со входом блока 40 расчета установленных значений удельного расхода мощности для каждого аппарата, выход которого связан со входами блоков 7 и 8, другие йходы которых соединены с датчиком 15 и измерителем 36. Другой вход блока 40 связан с выходом сумматора 4.1, один вход которого соединен с блоком 18, а второй - с задатчиком 42 установленного значения суммарного удельного расхода мощности..

Измерение степени помола производят косвенно по времени фильтрации массы.

Работа системы осуществляется следующим образом.

Волокнистую массу подают последовательно в аппараты 3 и 4 непрерывного размола. На входе группы аппаратов размола с помощью датчиков 13-15 измеряют соответственно температуру , степень помола и концентрацию массы, подаваемой на размол. Измеренные значения поступают в блок 16 корректировки степени помола, в котором производят корректировку измеренного значения степени помола на входе группы аппаратов по следующей зависимости

1

SV-Ьo f,b.x.-b,T.b4T (

U

где 5Рц - скорректированное значение степени помола на входе и выходе группы аппаратов, WP;

сигналы датчиков температуX.

1 ры, концентрации (i 1,2),

.С;

сигнал времени фильтрации

Т массы, с;

4

коэффициенты усиления по

соответствующим каналам. Скорректированное значение сравнивают в элементе сравнения 17 с фактической величиной степени помола поступающей из задатчика 21. В зависимости от полученной ошибки в .блоке 20 осуществляют калибровку значений степени помола в соответствии с выражением (вРфСгя -ЗРкБ -11 пЗ X.i ч -л 1 где 5Рф - фактическая степень помо ла массы, ШР; m - шаг, соответствукиций моме ту времени ввода новых зн чений лабораторного анали за; X - константа, Я 2. Одновременно с этим сигналом с и мерителей мощности 1 и 2 размола сравнивают в блоке 5 и 6 с их установленными значениями и по величине

ошибки регуляторы 9 и 10 осуществляют управление механизмом присадки 11 и 12 дисков аппаратов размола. Управление осуществляют до тех пор, пока текущие значения мощности не стнут равными их установленным значениям.

На выходе группы аппаратов с помощью датчиков 22 и 23 измеряют соответственно температуру и степень помола массы. Эти измеренные значения вместе со значением концентрации, определяемой датчиком 24, поступают в блок 6, в котором по зависимости (1) осуществляют корректировку измеренного значения степени помола на выходе группы аппаратов.

Полученное значение сравнивают в блоке 26 с фактической степенью помола, поступающей из задатчика 27 фактических значений степени помола на выходе группы аппаратов. В зависимости от. полученной ошибки в блоке 28 осуществляют калибровку измеренного з-начения степени помола на выходе группы аппаратов в соответствии с выражением (2).

Скорректированное, и откалиброванное значение степени помола на выходе группы аппаратов сравнивают в блоке 29 с его установленным значением, поступающим из задатчика 30. По .полученной величине ошибки и по калиброванному значению степени помола на входе потока в блоке 18 определяют величину коррекции суммар-. ного удельного расхода энергии для всей группы аппаратов по следующей формуле

г Ч- ,

2 а:лР(У1- ia-VZK (SPKtn-O1-1 i-o

-sp b-iavbispfttivin-sPeyCn-ia), (3)

где SP - величина коррекции сумманого удельного расхода энергии, ШР; SP - установленное значение

степени помола иа выходе группы аппаратов, ШР;

s текущее калиброванное значение степени помола на выходе группы аппаратов, ШР; текущее калиброванное значение степени помола на входе группы аппаратов, ШР; a,b,k - коэффициенты, определяемые при наладке системы; п - шаг управления; I - запаздывание объекта управления. Значение коррекции, полученное локе 18, суммируют в блоке.41 с ичиной суммарного удельного раса энергии для всей группы аппара, находящейся в блоке 42, а полуную величину используют в блоке

40 для расчета установленного pacxo-i да энергии каждого размалывающего аппарата ло следующей )рормуле

4

(М

Р , Р - соответственно установленные значения удёль ного расхода энергии на 1-ом аппарате и на всей

кВт

t

группе аппаратов,

1

установленное значение доли участия аппарата в процессе размола. , Сигнал установленного удельного расхода энергии каждого аппарата; полученный в блоке 40, а также сигнал с датчика 15 концентрации и датчика 36 расхода массы поступают в блоки 7 и 8 расчета установленного значения мощности каждого аппарата. Установленное значение мощности каждого аппарата сравнивают в блоке 5 и 6 с текущим значением мощности и по величине рассогласования изменяют присадку дисков размалывающего аппарата. Одновременно с этим в блоке 19 разности, куда вводят калиброванные значение степени помола н,а входе и.выходе группы аппаратов, определяют фактический прирост степени помол4, достигнутый группой аппаратов. Эту величину сравнивают в блоке 31 с прогнозируемой величиной прироста степени помола на всей группе аппаратов размола, определяемой в блоке 35. В блоке 35 по сигналам кзмерителёй 1, 15 и 36 мощности, концентрации и расхода рассчитывают прогнозируемый прирост степени помола для всей группы аппаратов по формуле

n

(5) X a-P.

USP,

1 - 1

де USPj-., разность между степенью помо45ла SPgyx ня выходе групп аппаратов и степенью помола SPgx на входе;

50 параметры скоа. 1 рости размола,

ШР

кВт/Т

По величине ошибки, определяемой в блоке 31, осуществляют в блоке 22 корректировку параметров скорости раэмола по уравнению, структура которого аналогична выражению (2).

Найденные Параметры скорости размйла используют далее в блоке 35 для пр.огноза прироста степени помола на выходе группы аппаратов, а также в блоке 33 оптимизации и в блоке 34 корректировкиДОЛИ участия аппаратов в процессе размола.

Наряду с этим в блоке 37 осуществляют расчёт допустимого прироста степени помола для группы аппаратов по величине сигналов, поступающих с блоков 30 и 1€ по следующей зависимости

Ким

Х Д5Р7 - SP -SP.gx

16)

Эта информация ±акже поступает в блок 33 оптимизации, куда однов эеменно с этим поступает информация с датчиков 15 и 36 концентрации и расхода массы с блока 38 допустимого диапазона прироста степени помола на каждом аппарате.

В блоке 33 оптимизации для определения оптимального графика размола используют интегральный показатель затрат энергии на размол (Т), определяемый по выражению

3 .

(7)

QC - соответственно расход и

концентрация массы, поступающей на размол, соответм

и %;

ственно.

ASP. прирост степени помола после каждого аппарата, ШР, и в соответствии с областью допустимых значений диапазона прироста степени помола

А SASR.-SB 1 1

А 5 2Л5 Р В

определяют установленные значения прироста степени помола после каждого аппарата ( ) , при которых достигается минимум интегрального показателя (7) затрат энергии на размол. Полученные в блоке 33 установленные значения прироста степени помола используют в блоке для расчета оптимгшьного графика размола. По полученным в блоке 39 значениям параМетров прироста степени помола корректируют в блоке 34 долю участия аппарата в процессе размола (6- )

1

(9)

2 У

ЬН 04

где а. - параметры скорости размо lOP . кВт/Т f; - параметры прироста помола

1-1,2 ... п.

Параметры прироста степени помол.а fi определяют как отношение установленного прироста степени помола USP, на 1-м аппарате к устс новленному приросту степени помола SR на всей группе аппаратов, т.е.

ASBi

(10) Д5Рт

значения доли участия исв блоке 40 для определения

установленных значений удельных рас ходов мощности для каждого-аппарата.

Таким образом, предлагаемый способ управления обеспечивает качество размолотой массы при снижении расхода энергии на размол.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления группой размалывающих аппаратов | 1980 |

|

SU1059040A1 |

| Способ автоматического управления процессом размола бумажной массы | 1982 |

|

SU1134648A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Способ автоматического управления процессом размола композиционных масс полуфабрикатов в производстве листовых материалов и устройство для его осуществления | 1986 |

|

SU1509470A1 |

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Система автоматического управления размолом волокнистых компонентов полуфабриката | 1984 |

|

SU1210888A1 |

| Система автоматического управления размолом волокнистой массы | 1980 |

|

SU953053A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1983 |

|

SU1131947A1 |

| Система автоматической стабилизации работы аппарата для помола многокомпонентного волокнистого полуфабриката | 1988 |

|

SU1544495A1 |

| Способ регулирования процесса размола бумажной массы | 1990 |

|

SU1747579A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗМОЛА ВОЛОКНИСТОЙ МАССЫ содержащая вычислительное устройство с блоками корректировки степени помола, корректировки доли участия каждого аппарата, корректировки прогноза стег:ени помола, входы которого соединены с датчиками температуры, стелеви помола и концентрации массы на входе и выходе группы размалывающих аппаратов, датчиком расхода массы и задатчиками, а его выходы связаны с первыми входами элементов сравнения, вторые входаа которых соединены с измерителями мощности соответствующих аппаратов, а выходы через регулятор мощности связаны с механизмом управления присадкой размалывающих аппаратов. отличающаяся тем, что, с целью снижения расхода энергии на размол при сохранении требуемого качества размолотой массы, она имеет дополнительно задатчик допустимого диапазона прироста степени помола на каждом аппарате, а вычислительное устройство дополнительно содержит блок определения.установленного прироста степени помола на выходе группы аппаратов, блок оптимизации, блок расчета оптимального графика размола, при этом первый вход блока определения установленного прироста степени помола на выходе группы аппаратов соединен с соответствующим заS датчиком, второй вход которого связан с блоком корректировки степени помола на входе группы аппаратов а его выход соединен с первым входом блока оптимизации, причем другие входы блока оптимизации связаны с датчиком.концентрации, датчиком расхода массы, блоком корректировки прогноза прироста степени помола и задатчиком допустимого диапазона . прироста степени помола на каждом аппарате, а его выход через блок расчета оптимального графика размсэла соединен с блоком корректировки доли s4 участия каждого аппарата. сл 4

26

29

F--л1/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по з-аявке 3004514,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-15—Публикация

1981-02-09—Подача