Изобретение относится к производству бумажной продукции и может быть использовано в технологических потоках на конечной стадии приготовления бумажной массы.

Целью изобретения является повышение стабильности показателей качества бумаги за счет обеспечения однородности бумажной массы.

Сущность изобретения состоит в том, что согласно способу подготовки бумажной массы перед напуском на бумагоделательную машину, включающему гидродинамическую обработку массы, гидродинамическую обработку осуществляют в ламинарном сдвиговом потоке с градиентом скорости 31000- 98400 с 1.

Установлено, что в процессе гидродинамической обработки бумажной массы в ламинарном слоистом сдвиговом потоке с градиентом скорости 31000-98400 с в результате воздействия значительных напряжений сдвига пучки, флокулы, скрученные и

о ел

со

изогнутые волокна, имеющие место в массе после размола, рафинирования и очистки, разрушаются до отдельных волокон, которые попадая одним своим концом в области ламинарного сдвигового потока с малыми скоростями движения элементарных слоев по его толщине, а другим - в области сдвигового потока с большими скоростями движения элементарных слоев, ориентируются по потоку и под воздействием гидродинамических сил растягиваются и распрямляются. Спрямление волокон обусловливает им в суспензии равномерное распределение поверхностного электрокинетического потенциала по их длине, что предотвращает образование локальной неравномерности распределения электрокинетических потенциалов в объеме суспензии и тем самым устраняет на достаточно большой период времени (до 45 мин) условия для флокуляции массы. В результате обеспечивается высокая однородность массы и повышение стабильности показателей качества конечного продукта - бумаги.

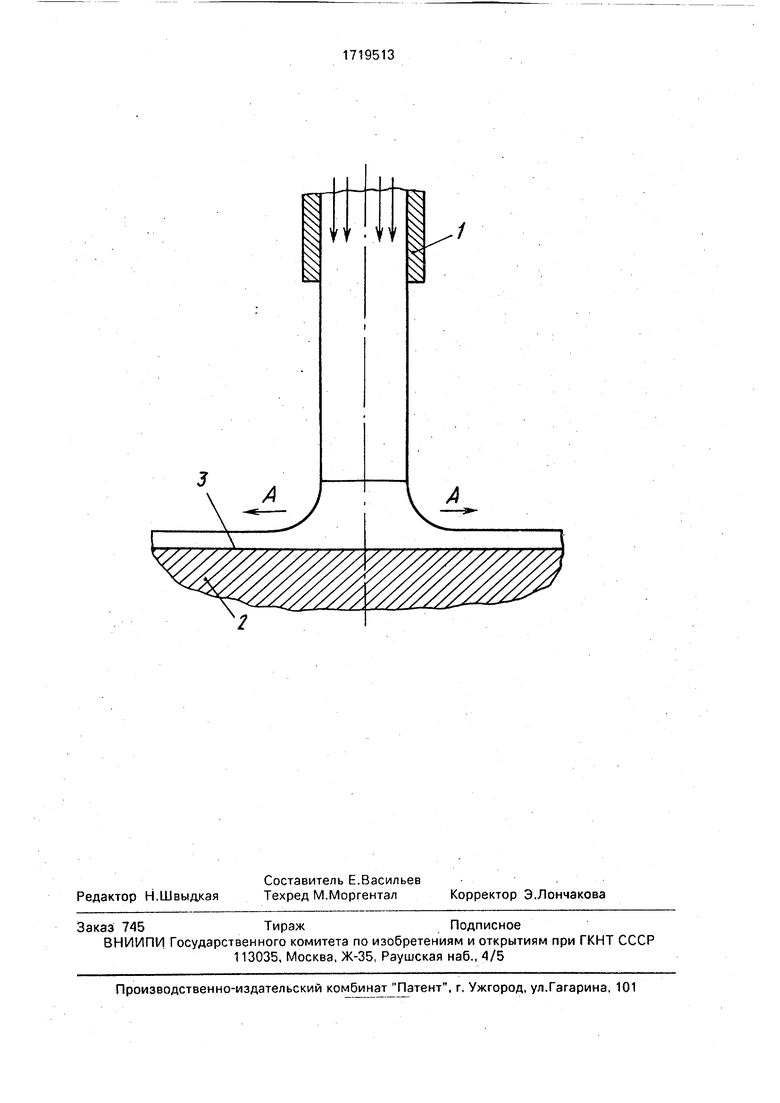

Подготовку массы гидродинамической обработкой в ламинарном слоистом сдвиговом потоке с градиентом скорости 31000 - 98400 можно осуществлять на упрощенном устройстве, включающем сопло 1 и диск-преграду 2 с гладкой поверхностью 3 (см, чертеж). Обработка осуществляется путем подачи бумажной массы через сопло 1 в виде струи с определенной скоростью, которая попадая на диск-преграду 2, растекается по его гладкой поверхности 3 тонким слоем, движущимся в направлении от центра диска к его периферии. При прохождении массы по гладкой поверхности 3 диска 2 ее скорость вследствие проявления сил трения жидкости о поверхность диска и между внутренними слоями резко уменьшается с проявлением градиента скорости между элементарными слоями в потоке массы по толщине этого потока.

Сущность изобретения иллюстрируется следующими примерами обработки массы на основе волокон сульфитной хвойной беленой целлюлозы.

При-мер 1. Бумажную массу со степенью помола 32°ШР и массовой долей волокон в массе 0,5% подвергают обработке в гидродинамическом сдвиговом потоке путем подачи массы через сопло с диаметром выходного отверстия 12 мм со скоростью 31,0 м/с на гладкую поверхность диска диаметром 340 мм. Толщина слоя суспензии составляла 1,0мм, градиент скорости 31000 . Из обработанной таким образом массы изготавливали лабораторные отливки массой метра квадратного 70 г.

Пример 2. Массу по примеру 1 подают через сопло с диаметром отверстия 15 мм на гладкую поверхность диска диаметром 360 мм со скоростью 40,1 м/с. Толщина слоя при этом составляет 0,8 мм, градиент скорости 50100 . Из обработанной массы изготавливали отливки по примеру 1.

Пример 3. Бумажную массу со степенью помола 32°ШР и массовой долей волокон 3,0% подают на диск со скоростью 45,1 м/с, толщина слоя при этом составляет 0,6 мм, градиент скорости 75200 . Из обработанной массы после ее разбавления до

0,5% изготавливают отливки по примеру 1. Пример 4. Через сопло с диаметром отверстия 12 мм на гладкую поверхность диска диаметром 360 мм подают бумажную массу со степенью помола 48°ШР и массовой

долей волокон в массе 3,0% со скоростью 41,6% м/с. Толщина слоя массы составляет 0,7 мм, градиент скорости 59400 . Из об-. работанной массы изготавливают отливки по примеру 3.

П р и м е р 5, Бумажную массу со степенью помола 65°ШР и массовой долей волокон 3,0% подвергают обработке по примеру 2, но при скорости подачи 34,5 м/с. Толщина слоя суспензии 1,1 мм, градиент

скорости 31400 . Отливки из обработанной массы изготавливают по примеру 3.

Пример 6. Все операции проводят по примеру 5. но при скорости подачи массы 42,4 м/с. Толщина слоя массы при этом составляет 0,7 мм, градиент скорости 60600 . Отливки изготавливают по примеру.3.

Пример 7. Все операции проводят по примеру 5, но при массовой доле волокон в массе 0,5% и скорости подачи массы 49,2

м/с. Толщина слоя массы 0,5 мм, градиент скорости 98400 . Отливки изготавливают по примеру 3.

Пример 8. Все операции проводят по примеру 1, но при скорости подачи массы на

гладкую поверхность диска, равной 30,0 м/с. Толщина слоя суспензии 1,1 мм, градиент сдвига по скорости между элементарными слоями 27300 с . Отливки изготавливают по примеру 1.

П р и м е р 9. Все операции проводят по

примеру 5, но скорость подачи массы составляет 32,2 м/с. Толщина слоя суспензии составляет 1,2 мм, градиент скорости 26800 . Отливки изготавливают по примеру 3.

Пример 10. Бумажную массу со степенью помола 65°ШР и массовой долей волокон в массе 3,0% обрабатывают в гидродинамическом сдвиговом потоке по примеру 1, но при скорости подачи 58,4 м/с

Толщина слоя 0,5 мм, градиент скорости

117000 с 1. Отливки изготавливают по примеру 3.

Пример 11 (прототип). Бумажную массу со степенью помола 32°ШР и массовой долей волокон в массе 3,0% подвергают интенсивному высокочастотному гидродинамическому и механическому воздействи- ям в пульсационной мельнице с 340000 гидродинамических пульсаций в секунду. После разбавления обработанной таким образом массы до0,5% из него изготавливают отливки массой 70 г/м .

Пример 12 (прототип). Все операции проводят по примеру 11, но на массе со степенью помола 48°ШР,

Пример 13 (прототип). Все операции проводят по примеру 11,. но на массе со степенью помола 65°ШР.

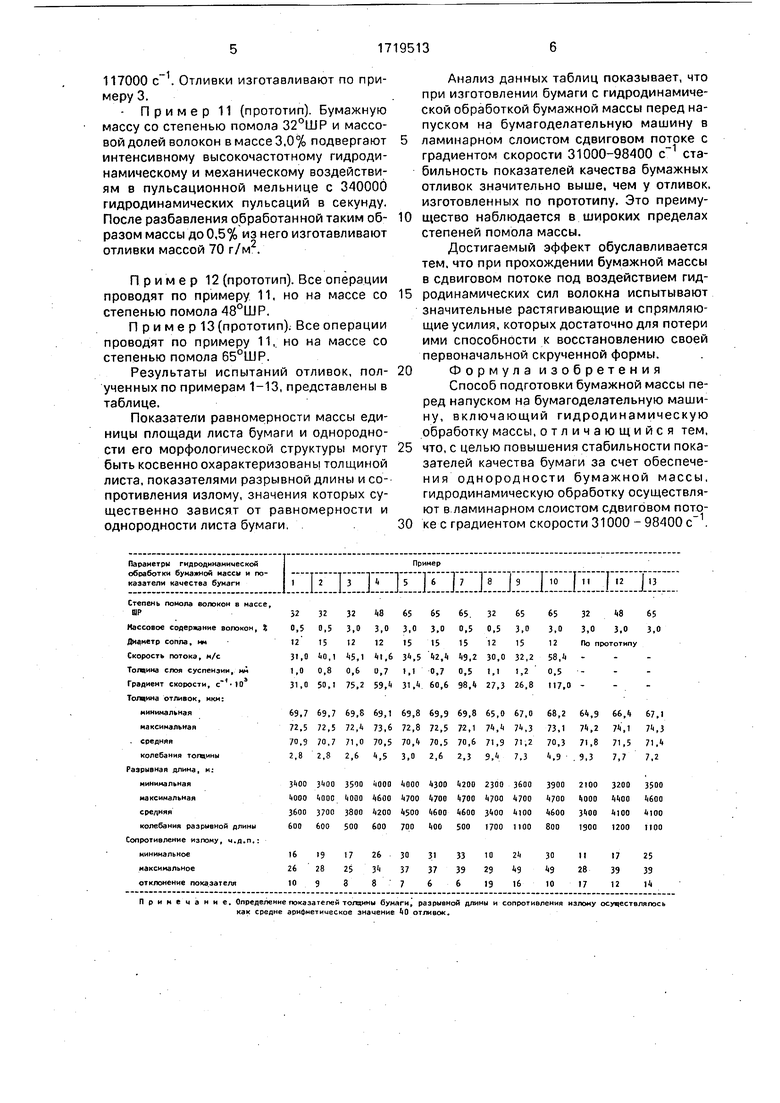

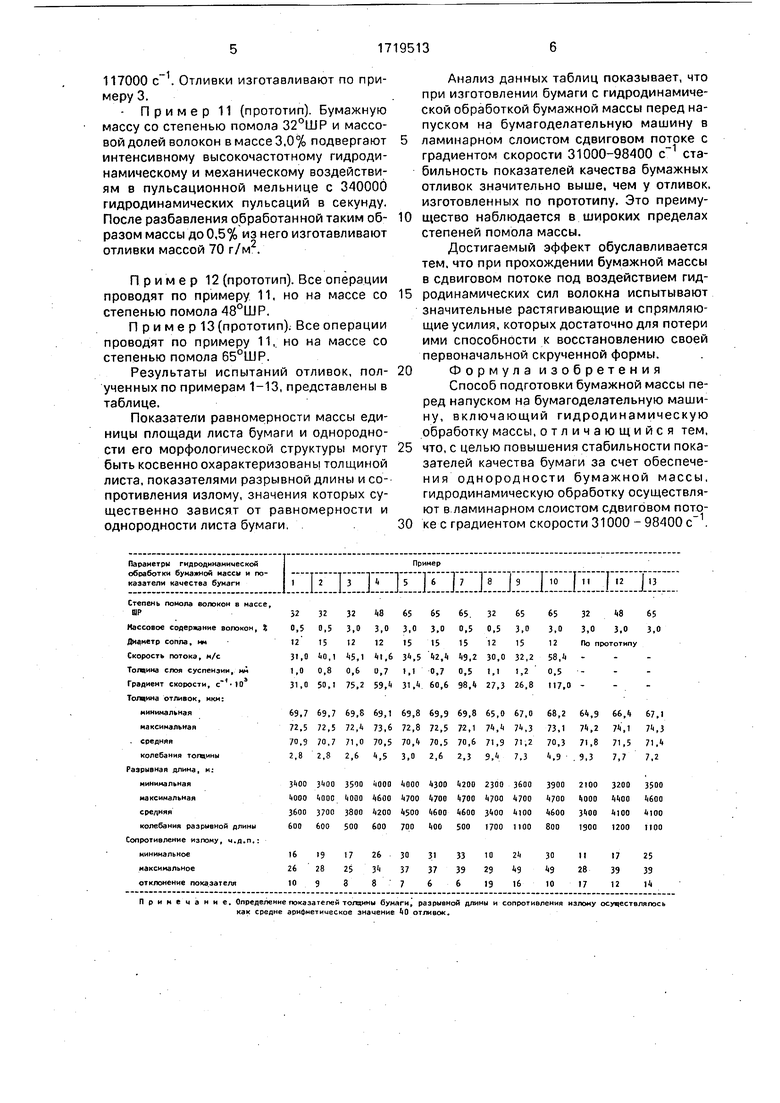

Результаты испытаний отливок, пол- ученных по примерам 1-13, представлены в таблице.

Показатели равномерности массы единицы площади листа бумаги и однородности его морфологической структуры могут быть косвенно охарактеризованы толщиной листа, показателями разрывной длины и сопротивления излому, значения которых существенно зависят от равномерности и однородности листа бумаги. ..

0

5

0

5 0

Анализ данных таблиц показывает, что при изготовлении бумаги с гидродинамической обработкой бумажной массы перед напуском на бумагоделательную машину в ламинарном слоистом сдвиговом потоке с градиентом скорости 31000-98400 стабильность показателей качества бумажных отливок значительно выше, чем у отливок, изготовленных по прототипу. Это преимущество наблюдается в широких пределах степеней помола массы.

Достигаемый эффект обуславливается тем. что при прохождении бумажной массы в сдвиговом потоке под воздействием гидродинамических сил волокна испытывают значительные растягивающие и спрямляющие усилия, которых достаточно для потери ими способности к восстановлению своей первоначальной скрученной формы.

Формула изобретения

Способ подготовки бумажной массы перед напуском на бумагоделательную машину, включающий гидродинамическую обработку массы, отличающийся тем, что, с целью повышения стабильности показателей качества бумаги за счет обеспечения однородности бумажной массы, гидродинамическую обработку осуществляют в.ламинарном слоистом сдвиговом потоке с градиентом скорости 31000 - 98400 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНО-ГИДРОДИНАМИЧЕСКОЙ ОБРАБОТКИ ВОЛОКНИСТОЙ СУСПЕНЗИИ И УСТАНОВКА ВИХРЕВЫХ КОНИЧЕСКИХ ОЧИСТИТЕЛЕЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2210653C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| Мешочная бумага | 1989 |

|

SU1650840A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ДОКУМЕНТОВ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2708007C1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1983 |

|

SU1170029A1 |

| Способ изготовления бумажного диэлектрика | 1977 |

|

SU679683A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

Изобретение относится к производству бумажной продукции и может быть иСпользо- вано в технологических потоках на конечной стадии приготовления бумажной массы. Целью изобретения является повышение стабильности показателей качества бумаги за счет обеспечения однородности бумажной массы. Способ включает гидродинамическую обработку массы, которую осуществляют в ламинарном сдвиговом потоке с градиентом скорости 31000-98400с 1. В процессе гидродинамической обработки бумажной массы в ламинарном слоистом сдвиговом потоке с градиентом скорости 31000-984 в результате воздействия значительных напряжений сдвига пучки, флокулы, скрученные и изогнутые волокна, имеющие место в массе после размола, рафинирования и очистки, разрушаются до отдельных волокон, которые, попадая одним концом в области ламинарного сдвигового потока с малыми скоростями движения элементарных слоев по его толщине, а другим в области сдвигового потока с большими скоростями движения элементарных слоев, ориентируются по потоку и под воздействием гидродинамических сил растягиваются и распрямляются. Спрямление волокон обуславливает им в суспензии равномерное распределение поверхностного электрокинетического потенциала по их длине, что предотвращает образование локальной неравномерности распределения электрокинетических потенциалов в объеме суспензии и тем самым устраняет на достаточно большой период времени (до 45 мин) условия для флокуляции массы.1 ил. 1 табл. (Л С

Примечание. Определение показателей толцины бумаги, разрывной длины и сопротивления излому осуществлялось как средне арифметическое значение ЬО отливок.

| Авторское свидетельство СССР №225688, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1988-11-09—Подача