(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОТОКОМ

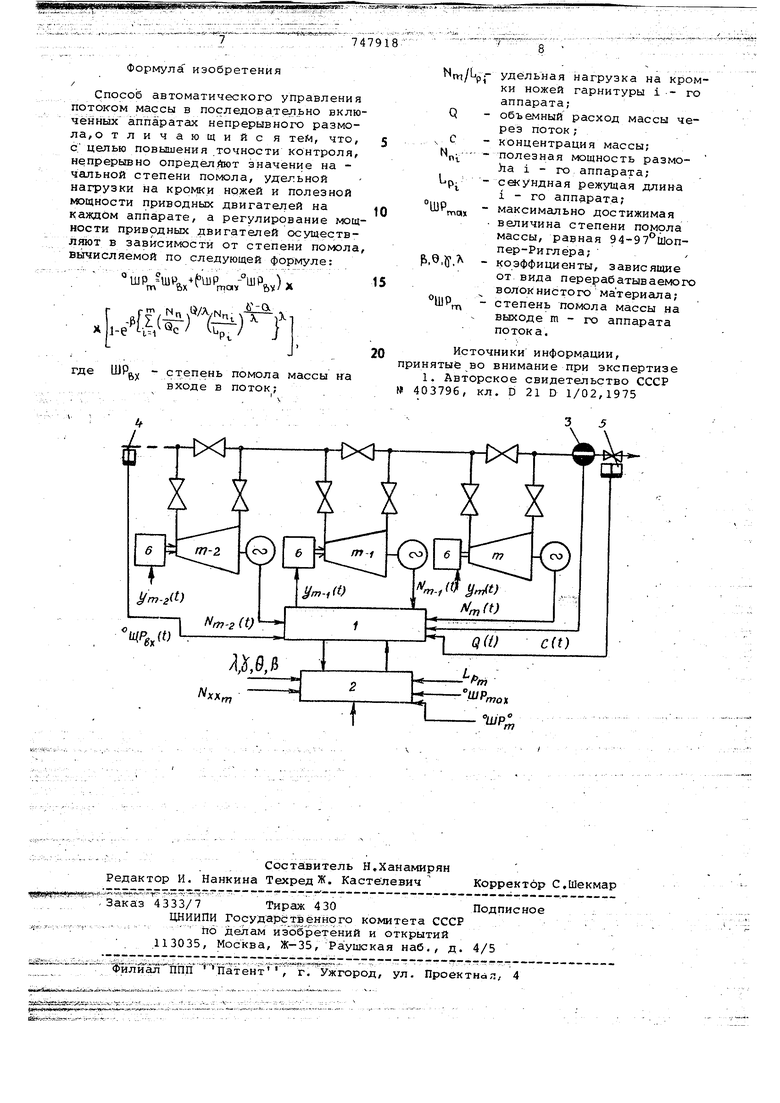

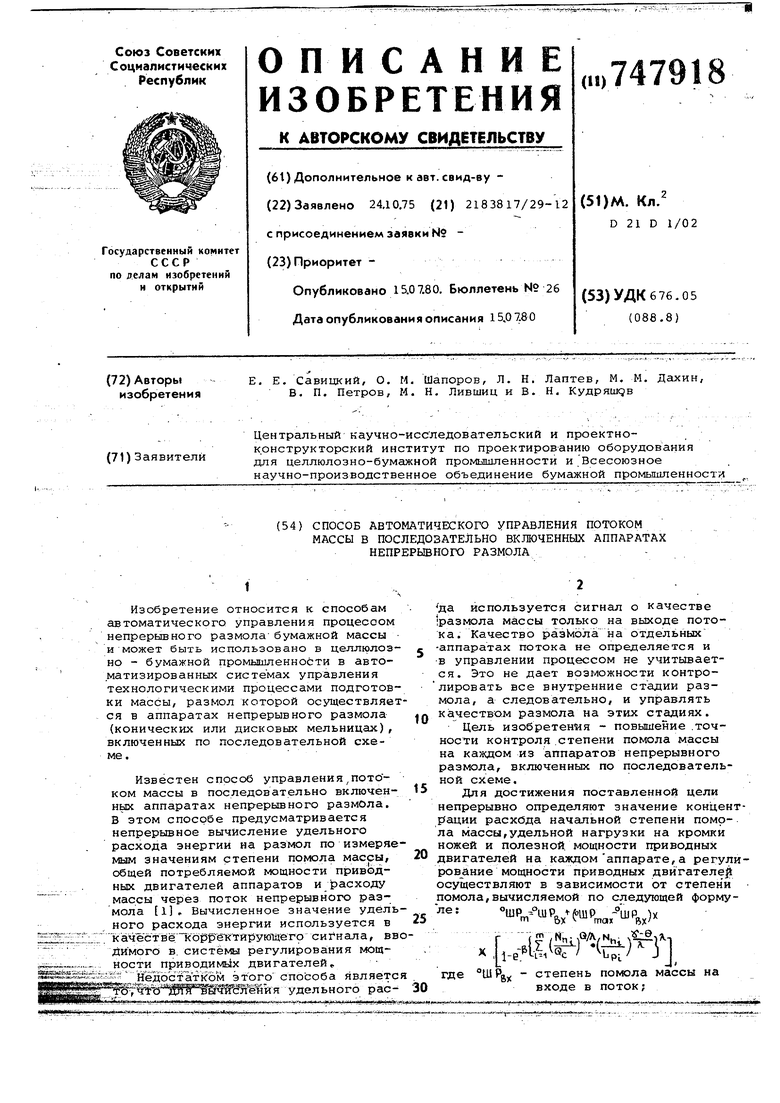

МАССЫ В ПОСЛЕДОВАТЕЛЬНО ВКЛЮЧЕННЫХ АППАРАТАХ Изобретение относится к способам автоматического управления процессом непрерывного размола бумажной массы и может быть использовано в целлюлозно - бумажной промышленности в автоматизированных системах управления технологическими процессами подготовки массы, размол которой осуществляет ся в аппаратах непрерывного размола (конических или дисковых мельницах), включенных по последовательной схеме. Известен способ управления,потоком массы в последовательно включенных аппаратах непрерывного размола. В этом способе предусматривается непрерывное вычисление удельного расхода энергии на размол по измеряе мым значениям степени помола массы. общей потребляемой мощности приводных двигателей аппаратов и расходу массы через поток непрерывного размола 1, Вычисленное значение удель ного расхода энергии используется в . качестве кбррёктируюшего сигнала, вв димого в. системы регулирования моадности приводимь1х двигателей, HeHbcfaTifbM этого способа являетс УГ1тО та Ж 1«йя удельного расНЕПРЕРЫВНОГО РАЗМОЛА да используется сигнал о качестве размола массы только на выходе потока. Качество разМола на отдельных аппаратах потока не определяется и в управлении процессом не учитывается. Это не дает возгложности контролировать все внутренние стадии размола, а следовательно, и управлять качеством размола на этих стадиях. Цель изобретен41я - повышение .точности контроля .степени помола массы на каждом из аппаратов непрерывного размола, включенных по последовательной схеме. Для достижения поставленной дели непрерывно определяют значение концентЕ ации расхода начальной степени помрла массы,удельной нагрузки на кромки ножей и полезной, мощности приводных двигателей на каждомаппарате,а регулиров ание мощности приводных двигателе : осуществляют в зависимости от степени помола,вычисляемой по следующей форму°ШР„-°ШР„.) X ,. Д(), ШРау - степень помола массы на входе в поток; Nj /bpj - удельная нагрузка на кро ку ножа 1- го.аппарата; Q - объемный расход массы через поток ; С - концентрация массы; N - полезная мощность размола i - го аппарата; . Lp. - секундная режущая длина i - го аппарата; niay максимально достигаемая величина степени помола массы, равная 94-97°Шоппер-Риглера;°ШР степень помола массы на выходе m - го аппарата п тока; ,Б,Л.,у - коэффициенты, зависящие от вида перерабатываемог Материала. На чертеже представлена принци писипьная схема системы автоматй ёского управления, поясняющая практиче кую реализацию способа управления. В потоке непрерывного разйола может быть установлено несколько последовательно- включенных аппаратов непрерывного размола. На схеме для простоты показаны три последних аппа рата m - 2, m -1, m. Практическое осуществление способа значительно упрощается, если для управления потокоь, используется управляющая вычислительная машина (УВМ). При этом расчетное выражение может непрерывно вычислятьс на УВМ и использоваться как для контроля за процессом размола, так и для управления. При использовании способа для управления в УВМ, состоящую из устро ства связи с объектом 1 и процессора 2, в моменты времени t вводятся сигн лыЫ,,(),))от датчиков мощности приводных двигателей аппаратов, а также сигналы Q(tl°ШPg,y(t) и c(t) , котор вводятся соответственно от магнитно го расходомера 3, датчика степени помола массы 4, установленного на входе в поток, и измерителя концент рации массы 5. . , . .. В память процессора 2 в виде кон тант вводятся значения коэффициенто ,,A величины мощности непроизвод тельных потерь Nyxm для каждого из аппаратов, значения Ьр и требуемые значения степени помола массы ШР на выходе каждого аппарата, которые задаются исходя из технологического режима на размол и поддерживаются с помощью системы автоматического упр ления на требуемом уровне. Величина для каждого из аппаратов опреде ляется как мощность приводного двиг теля аппарата при данном расходе и концентрации массы и положении рото ра (диска), соответствующего полной erd отсадке, Величина Up для каждого аппарат может выть определена известнь ш метода ми по скорости вращения приводного двигателя и параметрами используемой гарнитуры. Величина°ШР может быть принята равной 94°ШР. Тогда последующее нахождение коэффициентов 1,9, р) производится для этого значения IMP., Получение коэффициента у сводится к обработке J таблицы, которая заполняется в ходе проведения g - эксперимента на первом по направлению течения массы аппарате. У - эксперимент заключается в следующем. При неизменном расходе и концентрации массы на перв.ом аппарате производится 5-7 изменений полезной мощности аппарата. Для каждого из этих значений полезной мощности (всего п значений) определяется и записывается степень помола массы на входе и выходе аппарата,а также расход и концентрация массы,Предварительно определяется величина Ьр для первого аппарата.. Для полученной таким образом К -таблицы величина коэффициента ff находится методом наименьших квадратов в соответствии со следующими формулами:иЦП п XjZ, -ЕУ; I Z. ,(4 - 1-1 .) ,, 17 гдеп - число опытов (строк .в 5 - таблице) ; . степень помола массы на входе и выходе из аппарата, определенная лабораторным анализом проб массы. Получение коэффициента Э сводится к обработке данных 0 - эксперимента, заключающегося в следующем. На первом по потоку аппарате устанавливают постоянную полезную ьющйость размола, при которой 5-7 раз измеряют расход массы через аппарат. При каждом изменении расхода берут пробы массы на входе-и на выходе аппарата, анализом которых определяют bxj, ШРбыхз и в каждом j -ом опыте (всего К опытов). Эти данные заносят в 0 - таблицу, из которой величину коэффициента Э находят по формулам: к.к к z.-Id I V.. . Д . f (Id.f 3-1 J , м -Г.РП 94-°ШРйхд -С- J -Cntn „ о;„ -, где К - число опытов (стр в 0 - таблице) °ШР, степень помола на входе и выходе из аппарата, определ ная лабораторным анстизом проб мас Численная величина коэффициенто не зависит от размерностей параметр входящих в формулы для их определе ния. . Коэффициент р находят следующим образом. Для каждой строки jV - таблицы сн чала находят коэффициент j по форм 1, М-ШРЬх , 3 1Ьр/ iQ-cJ о J Затем находят среднее значение коэффициента : по J - таблице, при чемп . и Для каждой строки & - таблицы находят коэффициент fj по формуле а 1 ад-шр,и . Pt-/NvOir/L)0 9А-°ШРььш Vbp / Затем находят среднее значение коэф фициента о по О - таблице, причем Окончательную величину коэффицие |Та находят по формуле 2;() Величина коэффициента зависит от размерностей параметров, входящи в формулы. Поэтому разме| ность пара ров должна быть той, которая ранее была принята в |{ - 9 таблицах. Величина коэффициента А определя ся следующим образом. На двух смежных по потоку аппара тах,имеющих,например,номер m-l и m при постоянном расходе массы через поток устанавливаются полезные мощн ти размола Nn. и N в соответст со следующими условиями: если Ьр.Ьр «лч если .p После этого берут пробы массы на вшодах аппаратов и лабораторными

747918 анализами определяют степень помола массы .x,.,, - шРбых. Коэффициент Л рассчитывают по формуле94-°mPfty. 9 ° ЦР&ыхт 94 - UiPfty п 94-°lUPg,b, Крэффициенты р) , А. / 9 являются постоянными для данного вида перерабатываемого материала. По предварительно найденным значениям коэффициентов Ь , If / ® / / введ1енным в виде констант в память и по непрерывно измеряемым параметрам М °ШРьу , Q , С , увм сначала производит вычисление полезной мощности размола для каждого aifinapaTa по формуле,;; ,.; m, а затем по приведенной выше формуле находит Ш Ру . Затем УВМ производит расчет ошибки рассогласования )по формуле v(t)%p W-°wP. Если заданное значение степени помола ШР не равно расчетно1 у значению ШР, то через устройство связи с объектом 1 УВМ вводит сигнал ошибки рас согласования (0 в виде сигнала задания в системы 6 управления переме- . щением рабочих органов аппаратов непрерывного размола,Этими системами для дисковых мельниц являются системы управления сдвигом дисков, а для конических мельниц - автоматы присадки. Таким образом, система автоматического управления потоком массы, реализующая рассмотренный способ управления, поддерживает заданные значения степени помола массы не только на выходе потока, но и на выходе каждого аппарата. Расчетные и экспериментальные данные показывают, что при управлении размолом по ра сслютренному способу можно снизить на 10-15% расход энергии на рйзмол за счет исключения непроизводительной перегрузки приводных двигателей аппаратав на внутренних стадиях размола. Кроме того,исключается необходимость установки датчиков степени ломола на выходе каждого из аппаратов при сохранении контроля за процессом Как в стационарных/ гак и в переходHHX режимах,связанных с изменениями расхода массы через поток.

Формула изобретения /

Способ автоматического управления потоком массы в последовательно включённых аппаратах непрерывного размола,о тличающийс я тей, что, с; целью повышения точности контроля, непрерывно определйют значение на чальной степени помола, удельной нагрузки на кромки нржей и полезной мощности приводных двигателей на каждом аппарате, а регулирование мощности приводных двигателей осуществляют в зависимости от степени помола, вычисляемой по следующей формуле:

/ ,Pj

Г .Jf(fV4)-Sr.xb-e kt.Qc (bpj j

где ( - ствпень помола массы на входе в поток;

Nrvi/bp- удельная нагрузка на кромки ножей гарнитуры i- го аппарата;

Q - объемный расход массы через поток;

-концентрация массы;

N

-полезная мощность размоЛ1ha i - го аппарата;

-секундная режущая длина

Pi i - го аппарата;

ШР,

-максимально достижимая

mow

величина степени помола массы, равная 94-97 Шоппер-Риглера;

.Q.ir

-коэффициенты, зависящие от вида перерабатываемого волокнистого материала;

ШР,

-степень помола массы на

m выходе m - го аппарата по ток а.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 403796, кл. D 21 D 1/02,1975

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разлома бумажной массы,состоящей из нескольких волокнистых компонентов | 1987 |

|

SU1430437A1 |

| Способ автоматического управления потоком массы в последовательно включенных аппаратах непрерывного размола | 1983 |

|

SU1131947A1 |

| Способ управления процессом непрерывного размола массы из волокнистых полуфабрикатов при параллельном включении аппаратов размола | 1978 |

|

SU700579A1 |

| Способ управления процессом размола бумажной массы в аппарате непрерывного размола с внешней рециркуляцией массы | 1984 |

|

SU1196433A1 |

| Способ автоматического управления процессом непрерывного размола смеси волокнистых компонентов | 1987 |

|

SU1416581A1 |

| Способ определения степени помола бумажной массы | 1986 |

|

SU1401091A1 |

| Способ автоматического управления про-цЕССОМ НЕпРЕРыВНОгО РАзМОлА буМАжНОйМАССы | 1978 |

|

SU821623A1 |

| Система автоматического управления процессом размола волокнистой массы | 1981 |

|

SU1017754A1 |

| Способ управления процессом размола волокнистых полуфабрикатов при высокой концентрации | 1986 |

|

SU1335601A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

Авторы

Даты

1980-07-15—Публикация

1975-10-24—Подача