(21)3984747/23-27

(22)04.11.85;

(46) 15.06.88. Бюл. № 22

(71)Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов

(72)В.А. Лазоркин, В.А. .Тюрин, Ю.Н. Скорняков, И.А. Поспелов

; и С.П. Долгая

(53)621.73(088:8)

(56)Авторское свидетельство СССР 1098643, кл. В 21 J 1/04, 1980.

(54)СПОСОБ РАДИАЛЬНОЙ КОВКИ

(57)Изобретение относится к обработке металлов давлением, именно к способу радиальной ковки заготовок. Цель изобретения - повышение качества поковок за счет повьшения стойкости бойков. Осуществляют внецентренное обжатие заготовки в двух взаимно перпендикулярных плоскостях бойками, имеющими заходные и калибрующие участки, в несколько проходов. Осуществляют чередование знецентренных обжатий, симметричных относительно диаметральных плоскостей заготовки, путем многократного изменения направления кантовок в каждом проходе. При этом обеспечивается равномерный износ бойков, повышается точность размеров поперечного сечения поковки. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| Способ изготовления ступенчатых поковок | 1981 |

|

SU1238868A1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Способ радиальной ковки | 1988 |

|

SU1655644A1 |

(Л

G

ю

4

Изобретение относится к обработке металлов давлением, а именно к.-способам радиальной ковки заготовок.

Целью изобретения является повыше- ние качества поковок за счет повышения стойкости бойков.

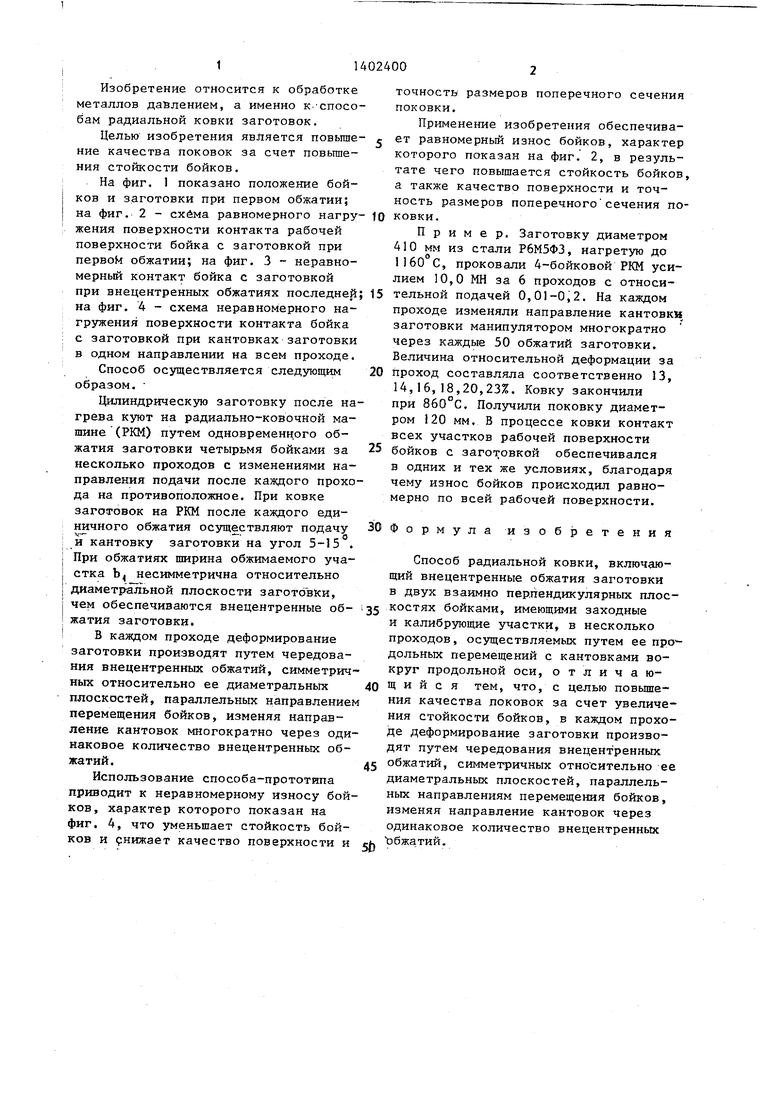

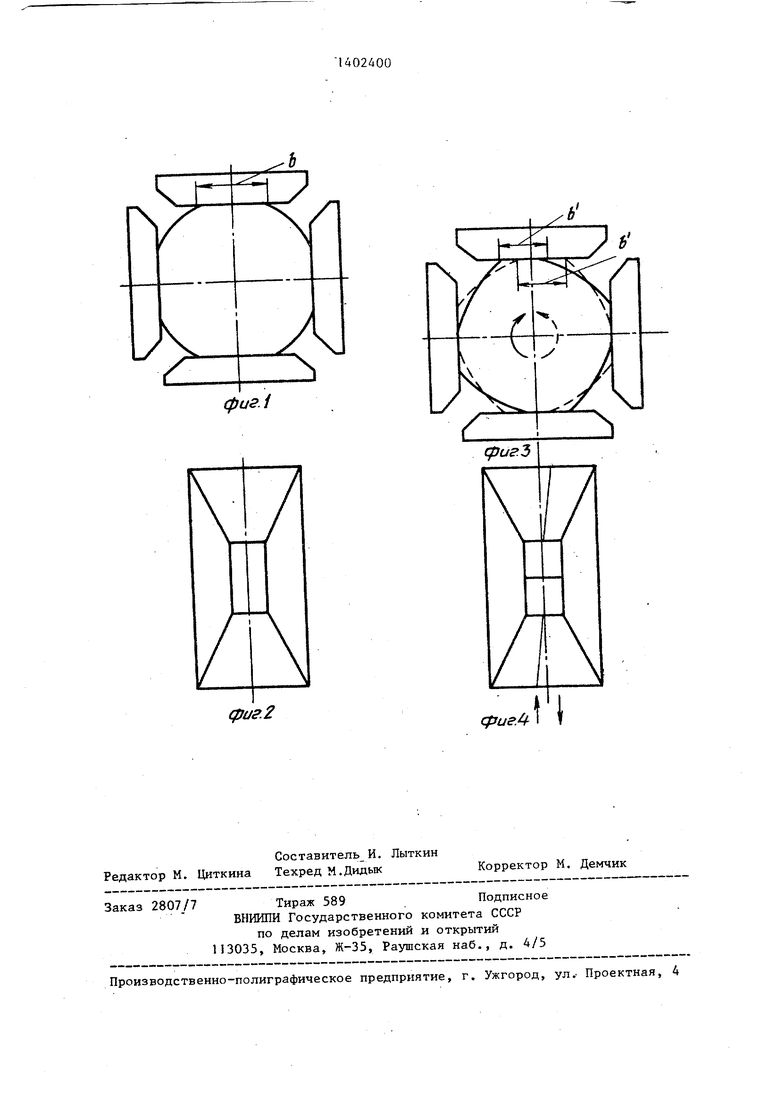

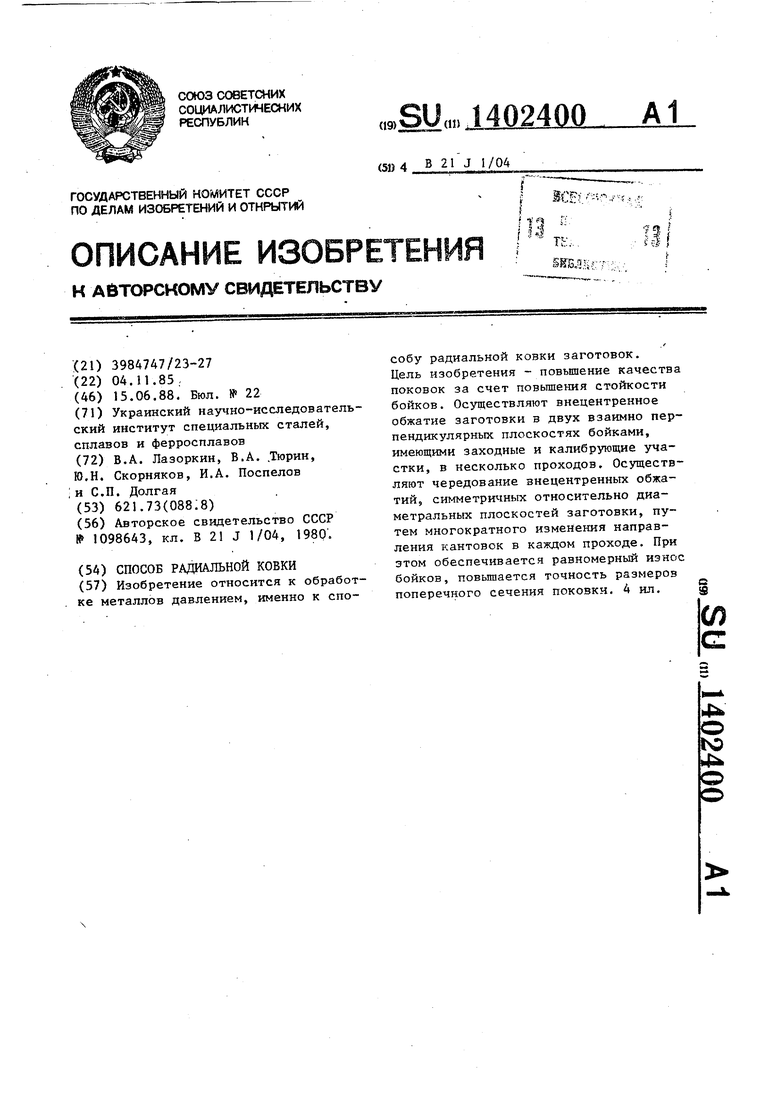

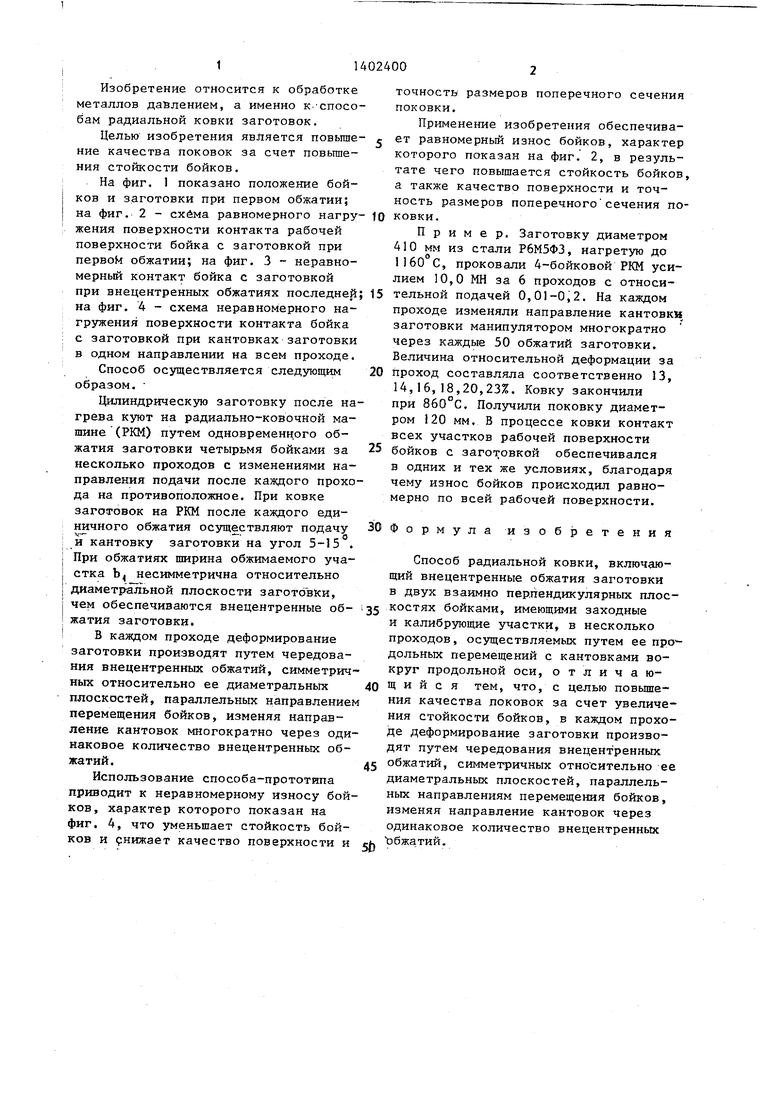

На фиг. 1 показано положение бойков и заготовки при первом обжатии; на фиг. 2 - схима равномерного нагру- жения поверхности контакта рабочей поверхности бойка с заготовкой при первом обжатии; на фиг. 3 - неравномерный контакт бойка с заготовкой при внецентренных обжатиях последней на фиг. 4 - схема неравномерного на- гружения поверхности контакта бойка с заготовкой при кантовках заготовки в одном направлении на всем проходе.

Способ осуществляется следующим образом.

Цилиндрическую заготовку после нагрева куют на радиально-ковочной машине (РКМ) путем одновременного обжатия заготовки четырьмя бойками за несколько проходов с изменениями направления подачи после каждого прохода на противоположное. При ковке заготовок на РКМ после каждого единичного обжатия осзпцествляют подачу и кантовку заготовки на угол 5-15 . При обжатиях ширина обжимаемого участка bf несимметрична относительно диаметрал ьной плоскости заготовки, чем обеспечиваются внецентренные об- жатия заготовки.

В каждом проходе деформирование заготовки производят путем чередования внецентренных обжатий, симметрич ных относительно ее диаметральных плоскостей, параллельных направлением перемещения бойков, изменяя направление кантовок многократно через одинаковое количество внецентренных обжатий.

Использование способа-прототипа приводит к неравномерному износу бойков, характер которого показан на фиг. 4, что уменьшает стойкость бойков и унижает качество поверхности и

точность размеров поперечного сечения поковки.

Применение изобретения обеспечивает равномерный износ бойков, характер которого показан на фиг. 2, в результате чего повышается стойкость бойков а также качество поверхности и точность размеров поперечного сечения поковки.

Пример. Заготовку диаметром 410 мм из стали Р6М5ФЗ, нагретую до 1160 С, проковали 4-бойковой РКМ усилием 10,0 МН за 6 проходов с относительной подачей 0,01-0,2. На каждом проходе изменяли направление кантовки заготовки манипулятором многократно через каждые 50 обжатий заготовки. Величина относительной деформации за проход составляла соответственно 13, 14,16,18,20,23%. Ковку закончили при 860 С. Получили поковку диаметром 120 мм. В процессе ковки контакт всех участков рабочей поверхности бойков с заготовкой обеспечивался в одних и тех же условиях, благодаря чему износ бойков происходил равномерно по всей рабочей поверхности.

Формула изобретения

Способ радиальной ковки, включающий внецентренные обжатия заготовки в двух взаимно перпендикулярных плоскостях бойками, имеющими заходные и калибрующие участки, в несколько проходов, осуществляемых путем ее про дольных перемещений с кантовками вокруг продольной оси, отличающийся тем, что, с целью повьшге- ния качества локовок за счет увеличения стойкости бойков, в каждом проходе деформирование заготовки производят путем чередования внецентренн1 1х обжатий, симметричных отно сительно ее диаметральных плоскостей, параллельных направлениям перемещения бойков, изменяя направление кантовок через одинаковое количество внецентренных Ъбжатий.

X

Ч

/1

L/

/

Л

X

фиг.1

фаг.2

j

(ригЪ

срие.

Авторы

Даты

1988-06-15—Публикация

1985-11-04—Подача