Изобретение относится к обработке металлов давлением, в частности к области ковки на прессах или радиально-ковочных машинах (РКМ) в бойках, имеющих заход- ные и калибрующие участки.

Цель изобретения - повышение качества поковок за счет интенсификации проработки структуры металла.

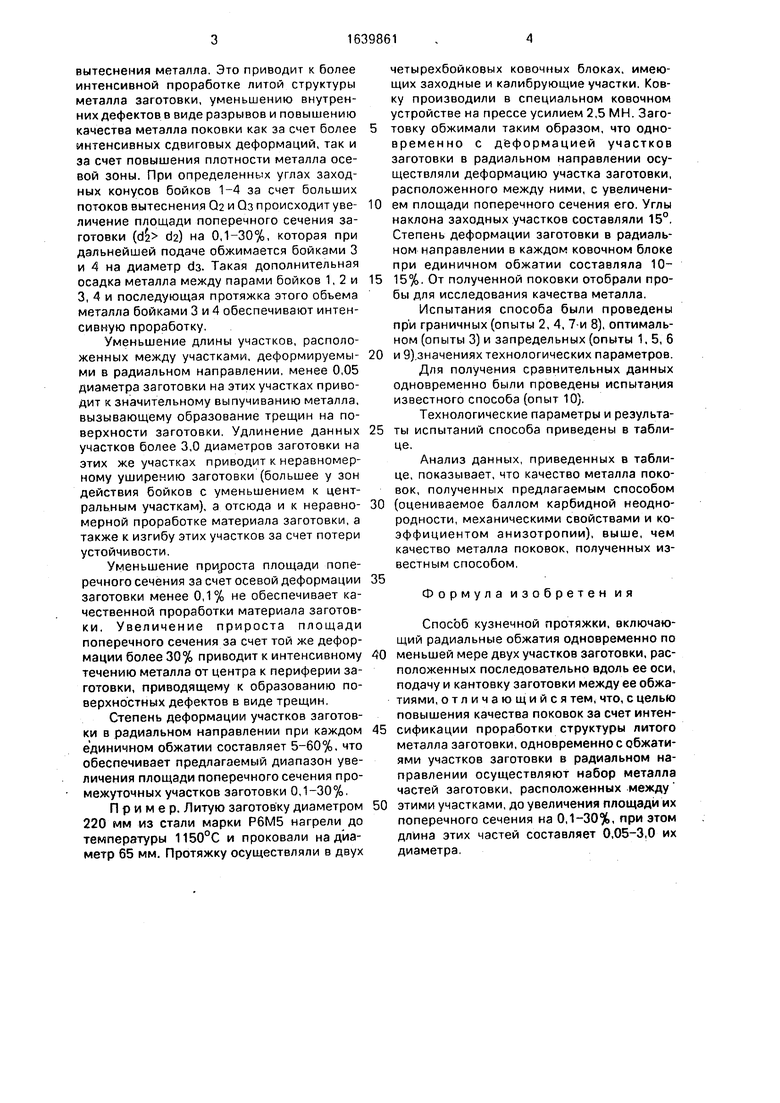

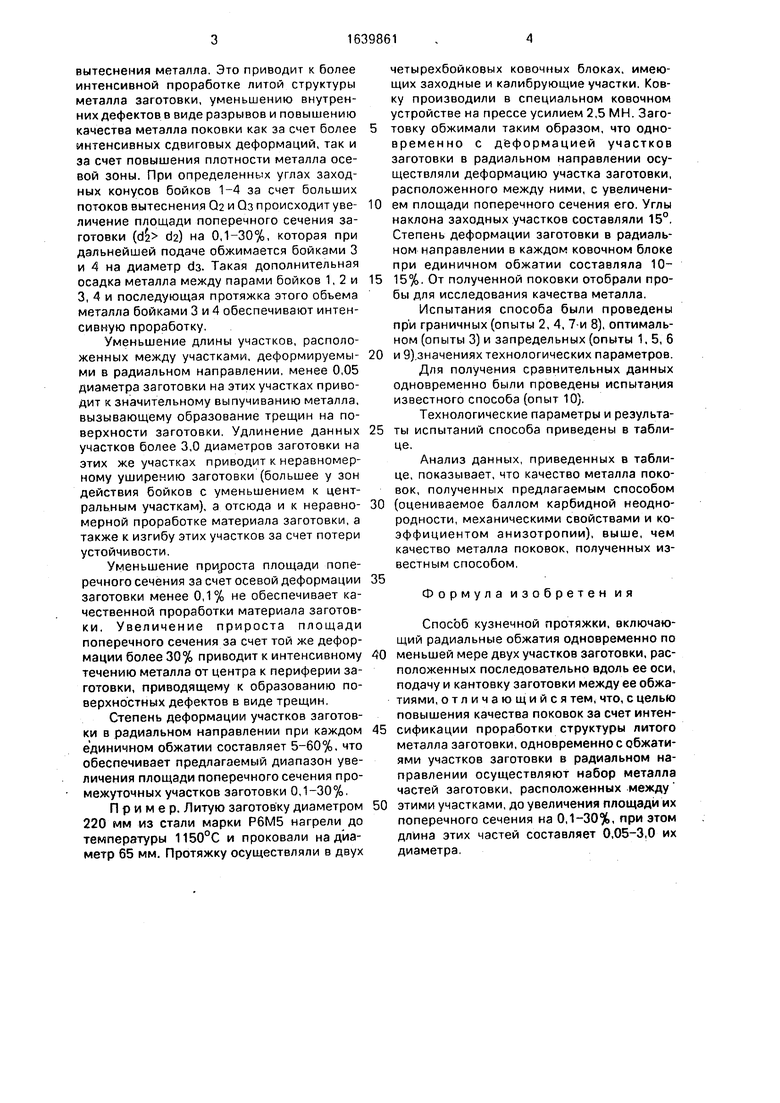

На чертеже показана схема протяжки с увеличением площади поперечного сечения участка заготовки, расположенного между участками, деформируемыми в радиальном направлении.

Осуществить предлагаемый способ можно в специальном ковочном устройстве, имеющем, как минимум, две пары бойков, отстоящих друг от друга на расстоянии 0,05- 3,0 диаметра заготовки, расположенной

между указанными парами бойков по калибрующим участкам.

Способ протяжки с использованием специального устройства осуществляется следующим образом.

Заготовку диаметром di с помощью манипулятора подают в бойки 1 и 2, имеющие заходные (конические) и калибрующие (плоские) рабочие участки, обжимают в радиальном направлении вначале заходными, а затем калибрующими участками.

При дальнейшей подаче заготовки диаметром d2 она попадает в бойки 3 и 4, обжимается ими и выходит из бойков. Обе пары бойков 1, 2 и 3, 4 осуществляют обжатия участков заготовки одновременно. При такой схеме обжатия заготовки обеспечивается схема течения металла, изображенная на чертеже, где 02 и Оз - встречные потоки

О

( Ю 00 О

вытеснения металла. Это приводит к более интенсивной проработке литой структуры металла заготовки, уменьшению внутренних дефектов в виде разрывов и повышению качества металла поковки как за счет более интенсивных сдвиговых деформаций, так и за счет повышения плотности металла осевой зоны. При определенных углах заход- ных конусов бойков 1-4 за счет больших потоков вытеснения Q2 и Оз происходит увеличение площади поперечного сечения заготовки (d2 da) на 0,1-30%, которая при дальнейшей подаче обжимается бойками 3 и 4 на диаметр ds. Такая дополнительная осадка металла между парами бойков 1, 2 и 3, 4 и последующая протяжка этого объема металла бойками 3 и 4 обеспечивают интенсивную проработку.

Уменьшение длины участков, расположенных между участками, деформируемыми в радиальном направлении, менее 0,05 диаметра заготовки на этих участках приводит к значительному выпучиванию металла, вызывающему образование трещин на поверхности заготовки. Удлинение данных участков более 3,0 диаметров заготовки на этих же участках приводит к неравномерному уширению заготовки (большее у зон действия бойков с уменьшением к центральным участкам), а отсюда и к неравномерной проработке материала заготовки, а также к изгибу этих участков за счет потери устойчивости.

Уменьшение прироста площади поперечного сечения за счет осевой деформации заготовки менее 0,1% не обеспечивает качественной проработки материала заготовки. Увеличение прироста площади поперечного сечения за счет той же деформации более 30% приводит к интенсивному течению металла от центра к периферии заготовки, приводящему к образованию поверхностных дефектов в виде трещин.

Степень деформации участков заготовки в радиальном направлении при каждом единичном обжатии составляет 5-60%, что обеспечивает предлагаемый диапазон увеличения площади поперечного сечения промежуточных участков заготовки 0,1-30%.

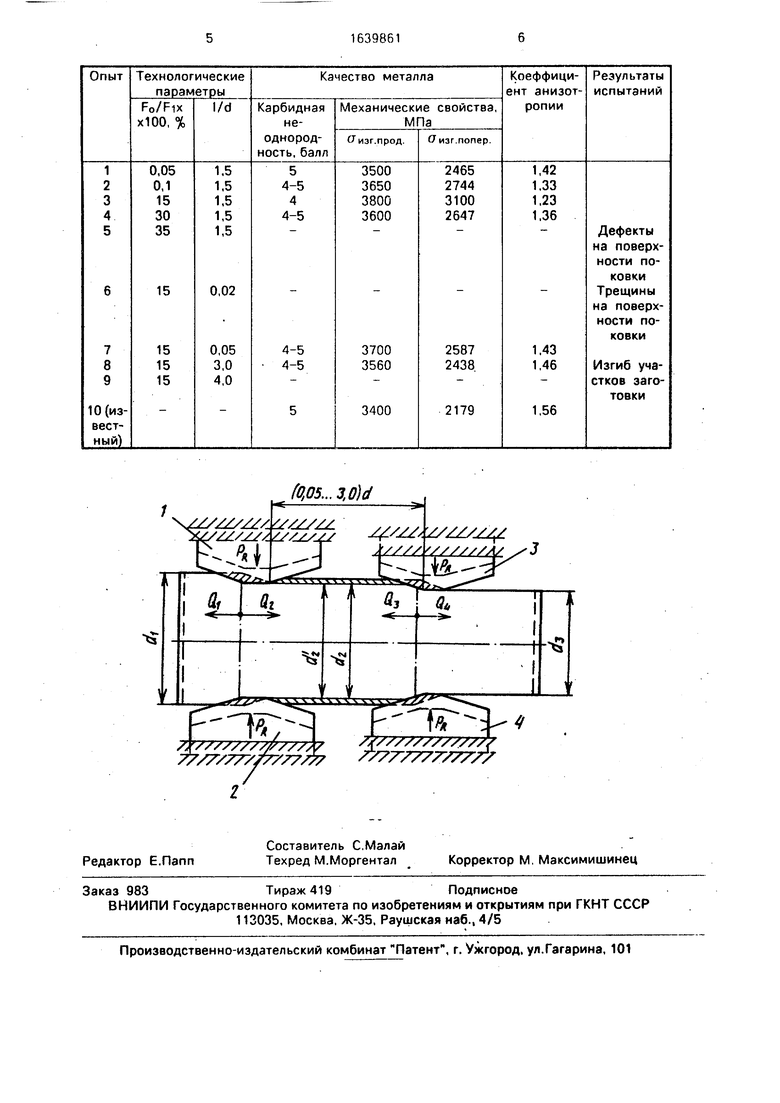

Пример. Литую заготовку диаметром 220 мм из стали марки Р6М5 нагрели до температуры 1150°С и проковали на диаметр 65 мм. Протяжку осуществляли в двух

четырехбойковых ковочных блоках, имеющих заходные и калибрующие участки. Ковку производили в специальном ковочном устройстве на прессе усилием 2,5 МН. Заготовку обжимали таким образом, что одновременно с деформацией участков заготовки в радиальном направлении осуществляли деформацию участка заготовки, расположенного между ними, с увеличением площади поперечного сечения его. Углы наклона заходных участков составляли 15°. Степень деформации заготовки в радиальном направлении в каждом ковочном блоке при единичном обжатии составляла 1015%. От полученной поковки отобрали пробы для исследования качества металла.

Испытания способа были проведены при граничных (опыты 2, 4, 7-и 8), оптимальном (опыты 3) и запредельных (опыты 1. 5, б

и 9).значениях технологических параметров. Для получения сравнительных данных одновременно были проведены испытания известного способа (опыт 10).

Технологические параметры и реэультаты испытаний способа приведены в таблице.

Анализ данных, приведенных в таблице, показывает, что качество металла поковок, полученных предлагаемым способом

(оцениваемое баллом карбидной неоднородности, механическими свойствами и коэффициентом анизотропии), выше, чем качество металла поковок, полученных известным способом,

Формула изобретен ия

Способ кузнечной протяжки, включающий радиальные обжатия одновременно по

меньшей мере двух участков заготовки, расположенных последовательно вдоль ее оси, подачу и кантовку заготовки между ее обжатиями, отличающийся тем, что, с целью повышения качества поковок за счет интенсификации проработки структуры литого металла заготовки, одновременно с обжатиями участков заготовки в радиальном направлении осуществляют набор металла частей заготовки, расположенных между

этими участками, до увеличения площади их поперечного сечения на 0,1-30%, при этом длина этих частей составляет 0,05-3,0 их диаметра.

;

t

b-U.

Ј7777777777

&

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Инструмент для радиальной ковки | 1990 |

|

SU1773543A1 |

| Инструмент для радиальной ковки | 1985 |

|

SU1382571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Способ ковки заготовок в четырехбойковом ковочном устройстве | 1989 |

|

SU1724410A1 |

| Способ ковки заготовок | 1981 |

|

SU1003983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ радиальной ковки | 1985 |

|

SU1346316A1 |

Изобретение относится к обработке металлов давлением, в частности к технологии ковки на прессах или радиально-ковочных машинах бойками, имеющими заходиые и калибрующие участки Цель изобретения - повышение качества поковок за счет интенсификации проработки литой структуры. Способ включает одновременнные радиальные обжатия по меньшей мере двух участков заготовки, расположенных последовательно вдоль ее оси При этом одновременно с обжатиями участков заготовки в радиальном направлении осуществляют набор металла частей заготовки, расположенных между этими участками. Деформацию осуществляют до увеличения площади поперечного сечения этих частей на 0,1.. 30%. Длины последних составляют 0,05...3,0 их диаметра При такой схеме обжатия заготовки обеспечиваются интенсивные сдвиговые деформации за счет встречных потоков вытеснения металла, что способствует интенсивной его проработке 1 ил., 1 табл.

| Способ кузнечной вытяжки | 1978 |

|

SU841756A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-07—Подача