N9

4

Изобретение относится к области пайки и может быть использовано при изготовлении изделий из высокопрочных конструкционных сталей методом пайки составных частей погружением в солевую ванну.

Цель изобретения - повьппение работоспособности паяного изделия путем снижения остаточного содержания водорода в зоне паяного соединения

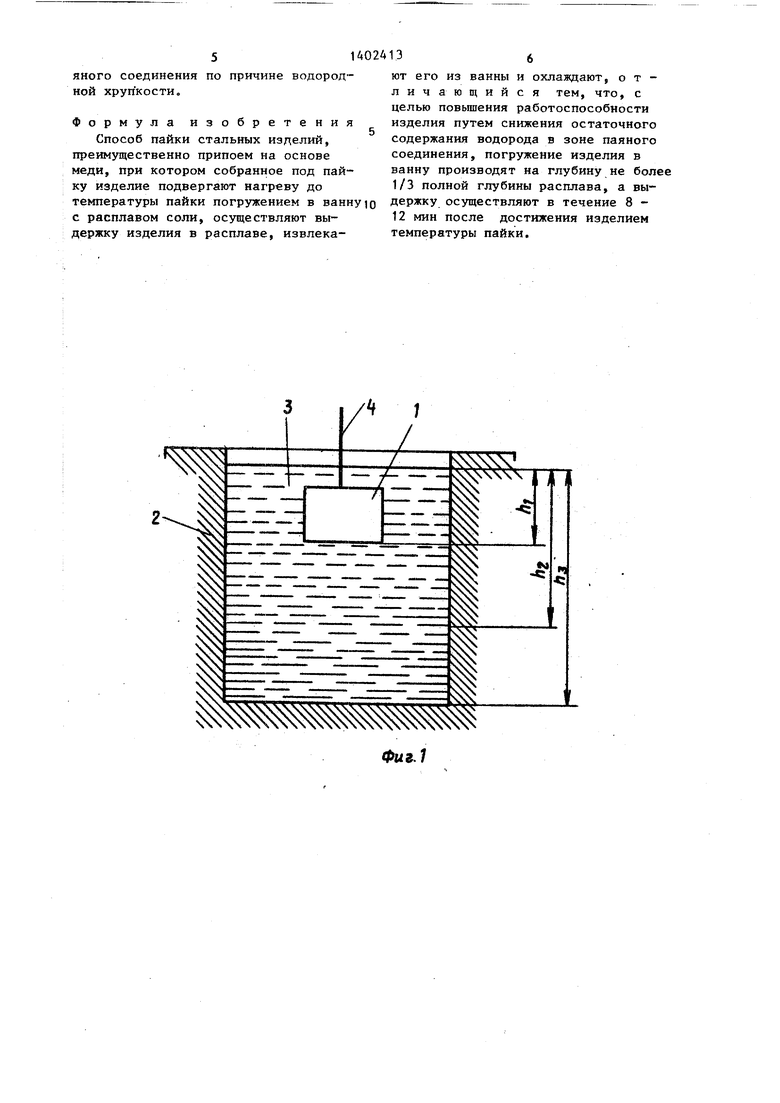

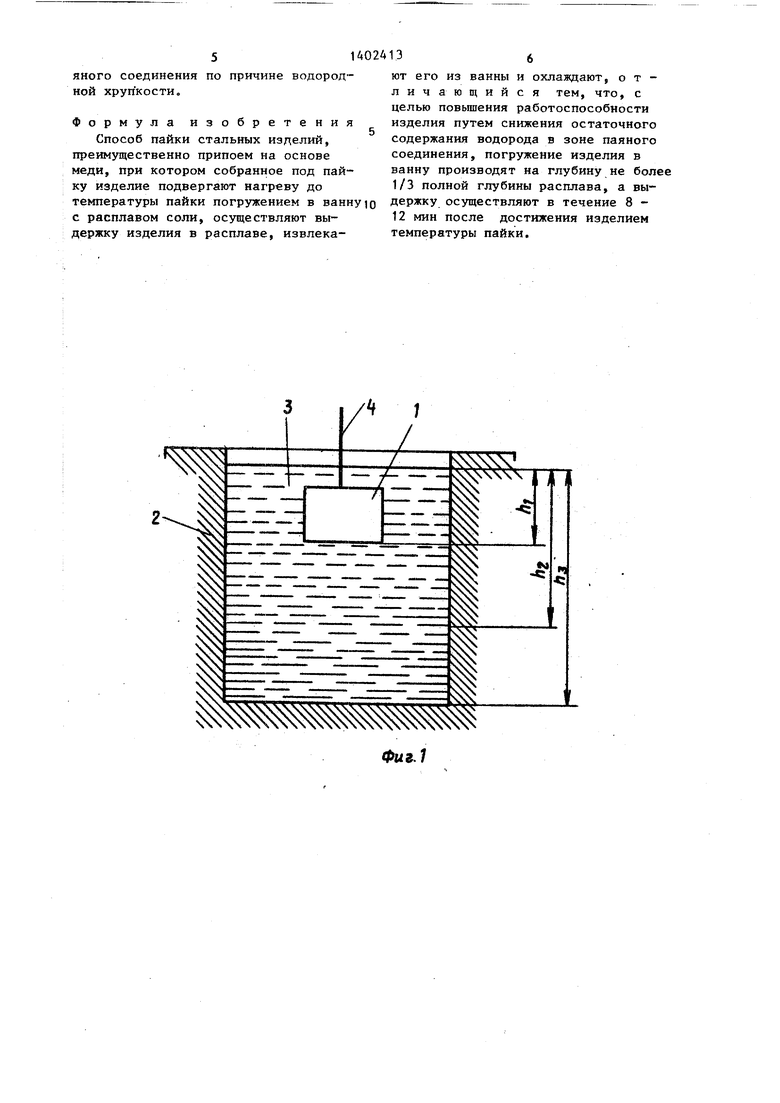

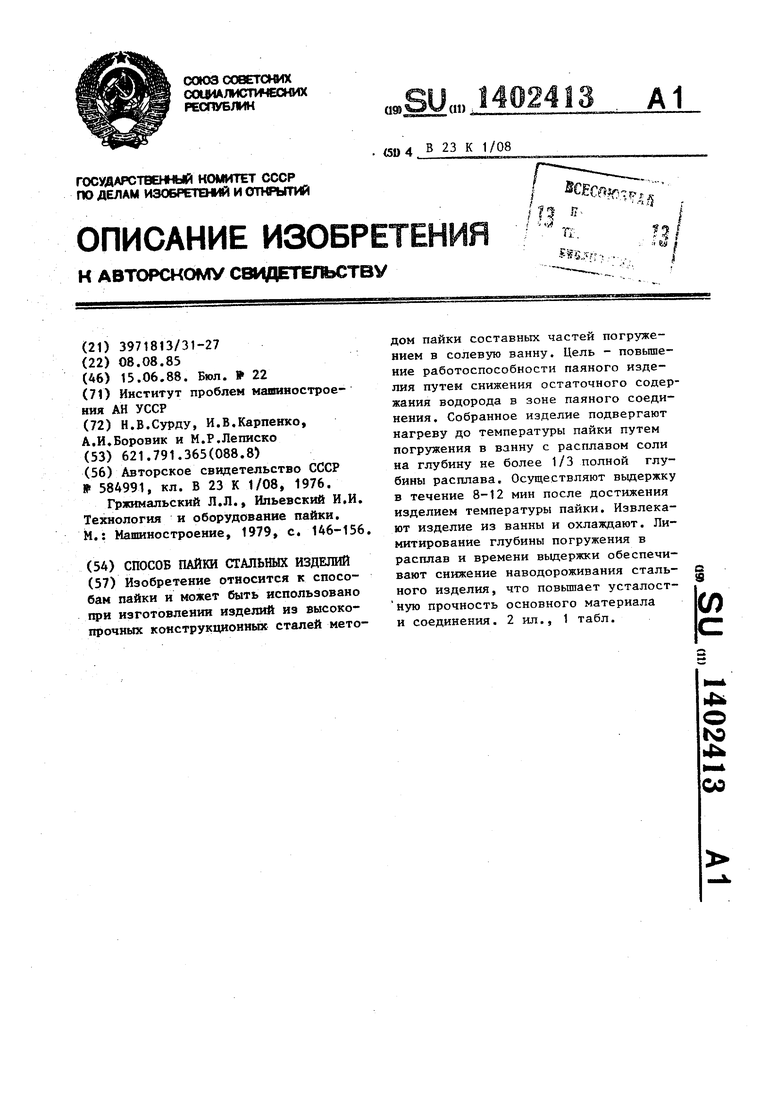

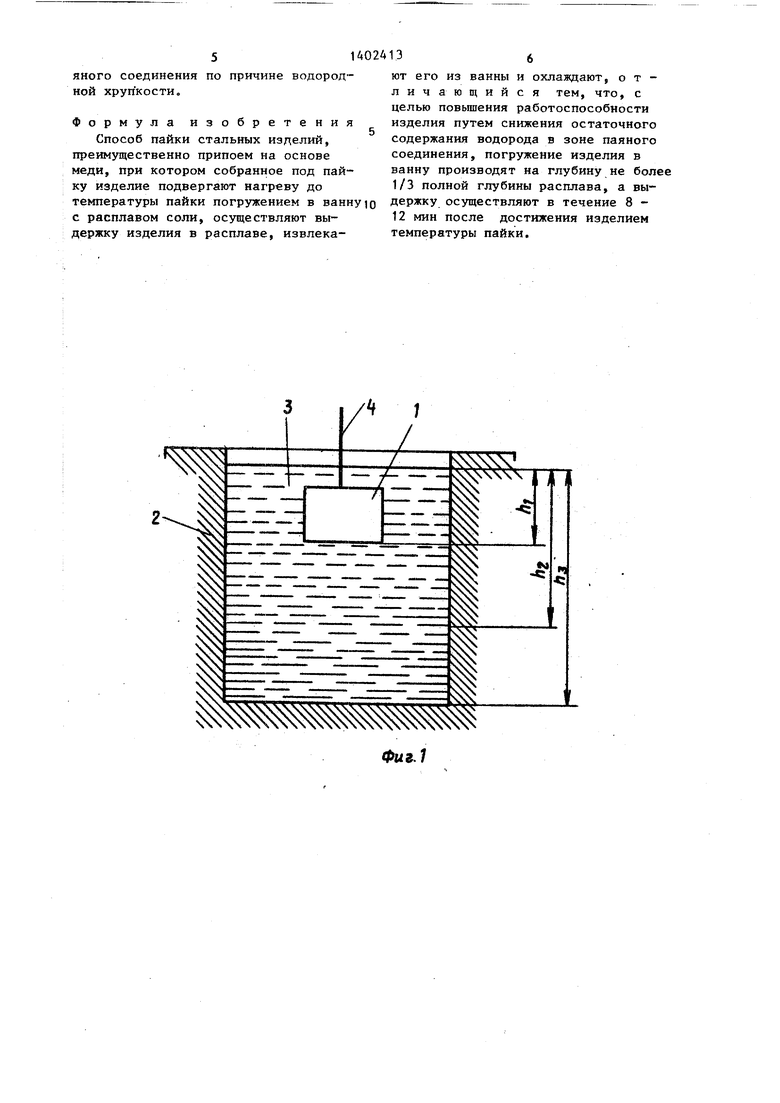

На фиг, 1 изображена схема солево ванны и место расположения в ней изделия при осуществлении пайки по прелагаемому способу; на фкг 2 - изме- нение концентрации водорода в образцах из стали 40Х в зависимости от времени изотермической выдержки при нагреве в расплаве поваренной соли при ЗбО С и глубины погружения в со- л ев зло ванну,

Способ осуществляется следующим образом.

, Собранное изделие подвергают нагреву до температуры пайки путем погружения в ванну с расплавом соли на глубину не более 1/3 полной глубины расплава, осуществляют выдержку в течение 8-12 мин после достижения изделием температуры пайки, извлекаю изделие из ванны и охлаждают.

Проведенные эксперименты показали, что при погружении изделия глубже чем на 1/3 полной глубины ванны приводит к резкому наводороживанию материала изделия.

Оказалось (см. фиг„ 2), что зависимость остаточного содержания водорода от времени изделия 40 в расплаве проходит через минимум при выдержке около 10 мин после достиже-ч ния изделием температуры пайки, Поэс

Q

5

0

0

5

5

0

тому несмотря на завершение процесса пайки к концу 3 мин рекомендуется увеличить вьщержку в расплаве до 8- 12 мин,

Пример, Проводили пайку стальных стыковых цилиндрических образцов медным припоем погружением в солевую ванну. Собранные под пайку образцы 1 помещали в ванну 2 с расплавом поваренной соли 3 при на специальном подвесе 4 и выдерживали в течение 5-15 мин, причем образцы погружали по центру солевой ванны на различную глубину: hi 130 мм,, h, 260 мм и h 3 360 мм. По истечении времени предварительного подогрева образцы сразу (в течение 5-10 с) переносили в ванну с расплавом хлорбариевой соли при 1135°С и также помещали по центру солевой ванны на различной глубине и вьщерживали при температуре пайки в течение 5-15 мин. После этого изделие вынимали из солевой ванны и охлаждали и затем определяли концентрацию водорода. Для определения концентрации водорода в металлах использовали быстродействующий анализатор водорода 1ТНАК-01, в основе работы которого заложен метод науглероживающей индукционной плавки исследуемых образцов металла в графитовых тиглях в среде несущего газа, в качестве которого используется высокочистый азот (99,99%), с последующим анализом газовой смеси с по- моЩью катарометра.

Кроме того, проводили испытания паяных образцов на усталость по схеме чистого изгиба при вращении.

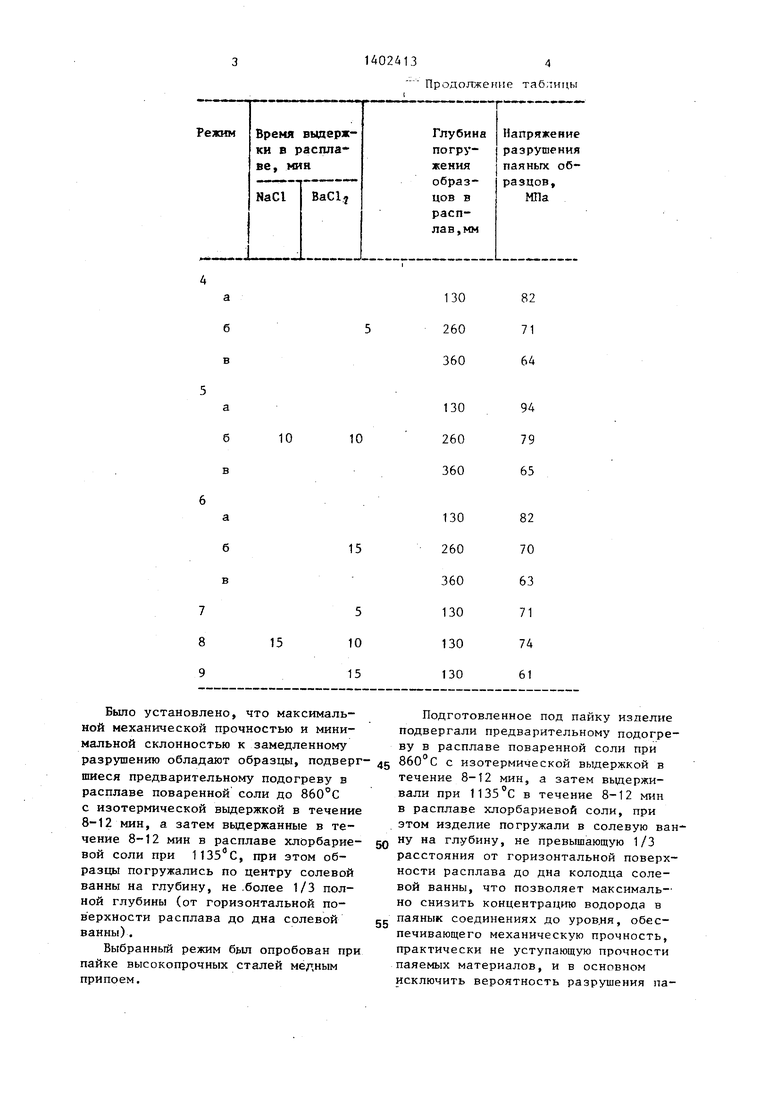

Результаты испытаний представлены в таблице.

1А02 4134

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки погружением | 1988 |

|

SU1547984A1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| Способ сборки волноводных устройств сложной конфигурации под пайку в расплаве солей | 2023 |

|

RU2823593C1 |

| Способ пайки деталей | 1986 |

|

SU1386395A1 |

| Способ удаления остатков хлоридноборидных флюсов после пайки | 1985 |

|

SU1286379A1 |

| Способ пайки погружением | 1976 |

|

SU575183A1 |

| Устройство для автовакуумной пайки крупногабаритных деталей | 1980 |

|

SU893431A1 |

| Способ пайки погружением | 1976 |

|

SU584991A1 |

| ПАСТА ДЛЯ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2004 |

|

RU2263568C2 |

| Способ пайки изделий | 1981 |

|

SU1107971A1 |

Изобретение относится к способам пайки и может быть использовано при изготовлении изделий из высокопрочных конструкционных сталей методом пайки составных частей погружением в солевую ванну. Цель - повьппе- ние работоспособности паяного изделия путем снижения остаточного содержания водорода в зоне паяного соединения. Собранное изделие подвергают нагреву до температуры пайки путем погружения в ванну с расплавом соли на глубину не более 1/3 полной глубины расплава. Осуществляют вьщержку в течение 8-12 мин после достижения изделием температуры пайки. Извлекают изделие из ванны и охлатвдают. Лимитирование глубины погружения в расплав и времени выдержки обеспечивают снижение наводороживания стального изделия, что повышает усталост- ную прочность основного материала и соединения. 2 ил., 1 табл. i (Л

а

б

а б

10

Было установлено, что максимальной механической прочностью и минимальной склонностью к замедленному разрушению обладают образцы, подвергшиеся предварительному подогреву в расплаве поваренной соли до 860°С с изотермической вьщержкой в течение 8-12 мин, а затем выдержанные в течение 8-12 мин в расплаве хлорбарие- вой соли при , при этом образцы погружались по центру солевой ванны на глубину, не .более 1/3 полной глубины (от горизонтальной по- в ерхности расплава до дна солевой ванны).

Выбранный режим бьш опробован при пайке высокопрочных сталей припоем.

130 260 360

82 71 64

130 260 360

94 79 65

Подготовленное под пайку излелие подвергали предварительному подогреву в расплаве поваренной соли при 860°С с изотермической выдержкой в течение 8-12 мин, а затем выдерживали при 1135°С в течение 8-12 мин в расплаве хлорбариевой соли, при этом изделие погружали в солевую ванну на глубину, не превышающую 1/3 расстояния от горизонтальной поверхности расплава до дна колодца солевой ванны, что позволяет максимально снизить концентращпо водорода в

паянык соединениях до уров.ня, обеспечивающего механическую прочность, практически не уступающую прочности паяемых материалов, и в основном исключить вероятность разрушения паяного соединения по причине водородной хрупкости

Формула изобретения

Способ пайки стальных изделий, преимущественно припоем на основе меди, при котором собранное под пайку изделие подвергают нагреву до температуры пайки погружением в ванн с расплавом соли, осуществляют выдержку изделия в расплаве, извлекаШ $$$$$$Ш$$$$$$ Ш

Фиг./

ют его из ванны и охлаждают, отличающийся тем, что, с целью повышения работоспособности изделия путем снижения остаточного содержания водорода в зоне паяного соединения, погружение изделия в ванну производят на глубину не бол 1/3 полной глубины расплава, а выдержку осуществляют в течение 8 - 12 мин после достижения изделием температуры пайки.

«о

s

к

О 5 8 Ю JZ 15 мин Фиг. 2

| Способ пайки погружением | 1976 |

|

SU584991A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гржимальский Л.Л., Ильевский И.И | |||

| Технология и оборудование пайки | |||

| М.: Машиностроение, 1979, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1988-06-15—Публикация

1985-08-08—Подача