Известны автоматы сборки тяговой разборно-штамповочной цепп, с соединительными пальцами, состоящие из синхронно работающих и снабженных индивидуальными гидроприводами механизмов питания и выдачи на сборку звеньев и поворота их.

Предлагаемый автомат отличается тем, что его механизм питания выполнен с тремя совмещенными каналами для прохода звеньев, перемещающихся взаимно-связанными щтоками.

Такое выполнение автомата позволяет повысить его производительность.

Кроме того, новым в предлагаемом автомате является то, что з нем применены центрирующие щтоки, перемещающиеся совместно с зажатым пальцем, благодаря чему обеспечивается центровка отверстий двух наружных и одного внутреннего звеньев перед вводом соединительного пальца, а также и то, что в механизме поворота звеньев применен опрокидывающийся кронщтейн с зубчатым сектором и вилкой захвага звеньев.

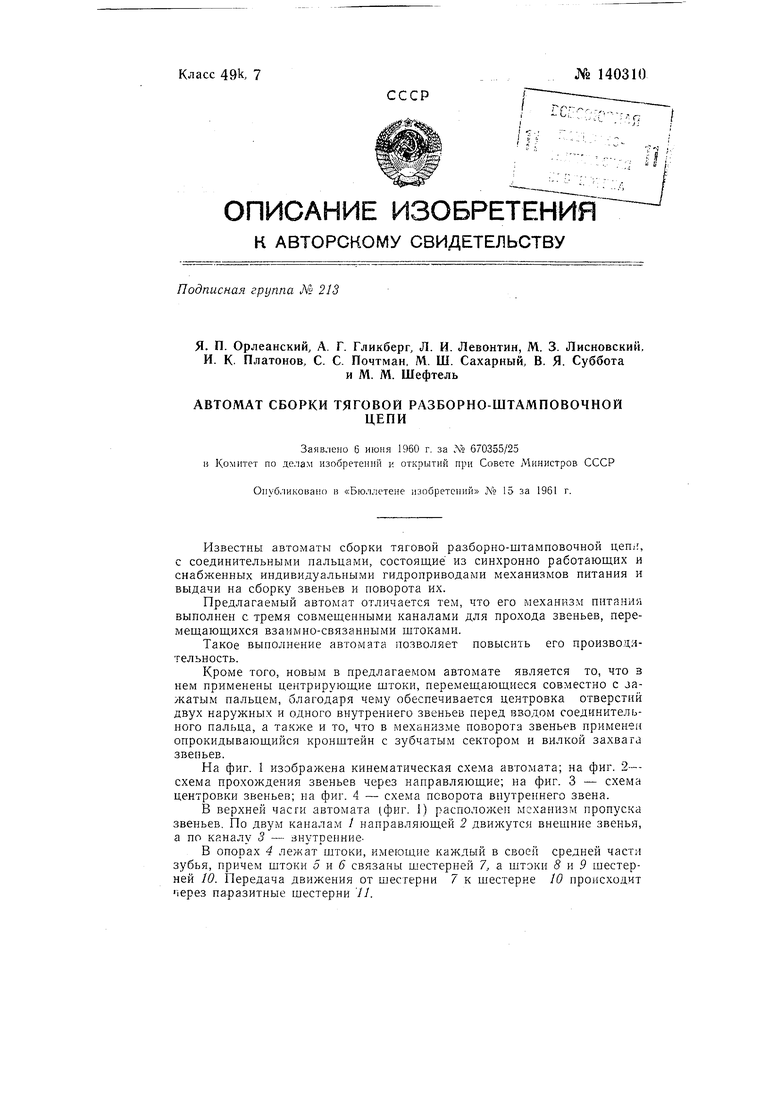

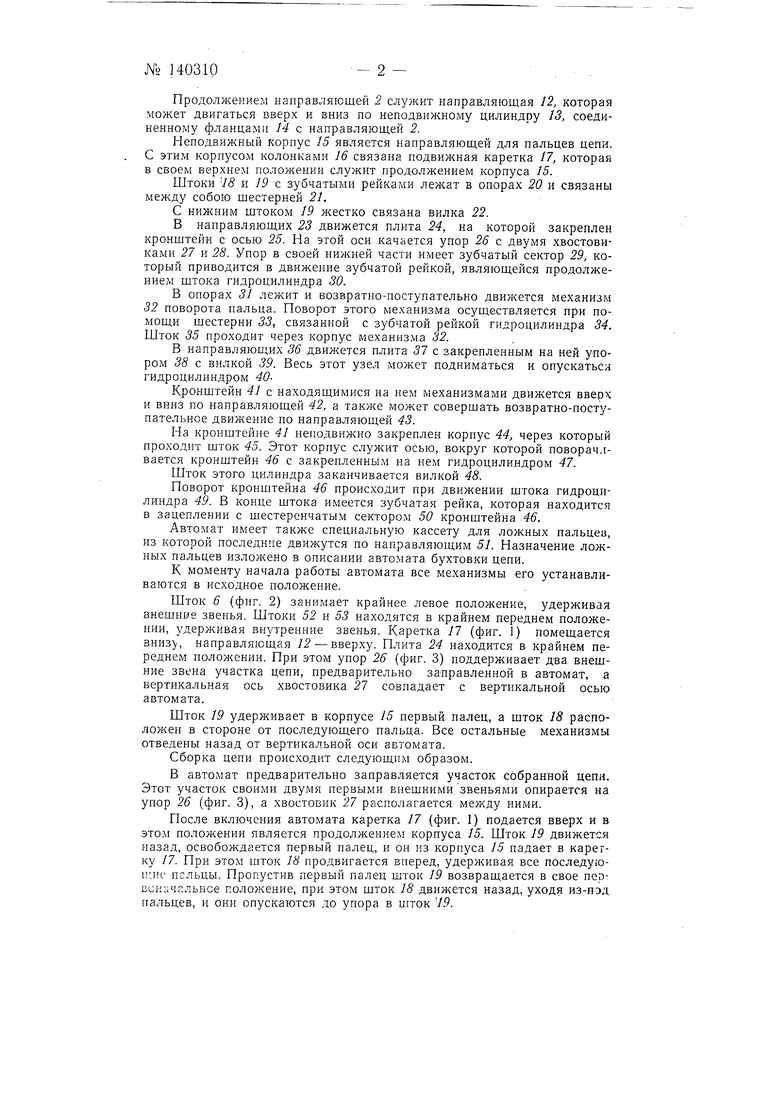

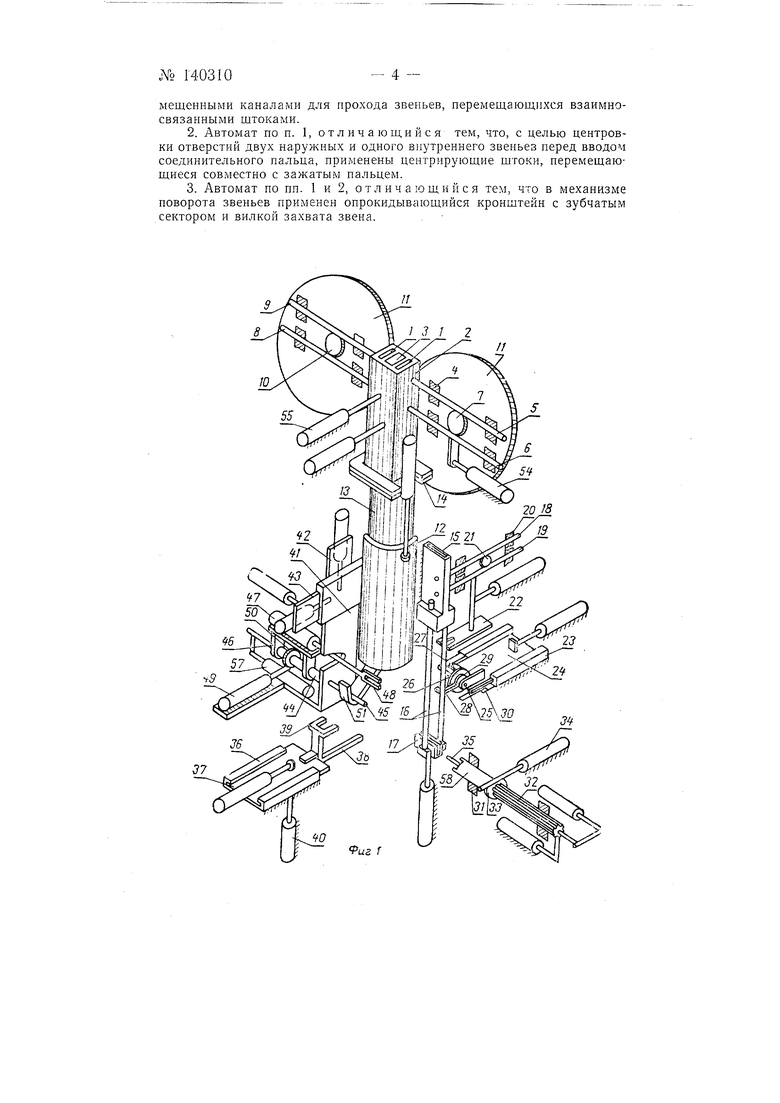

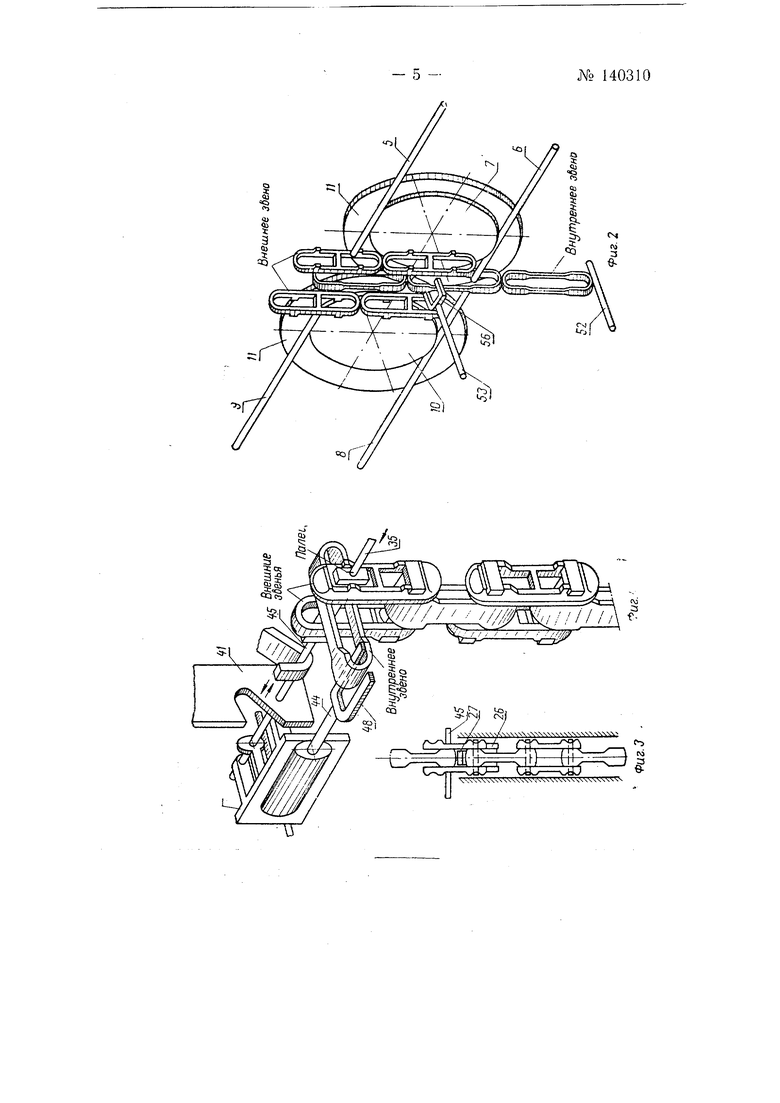

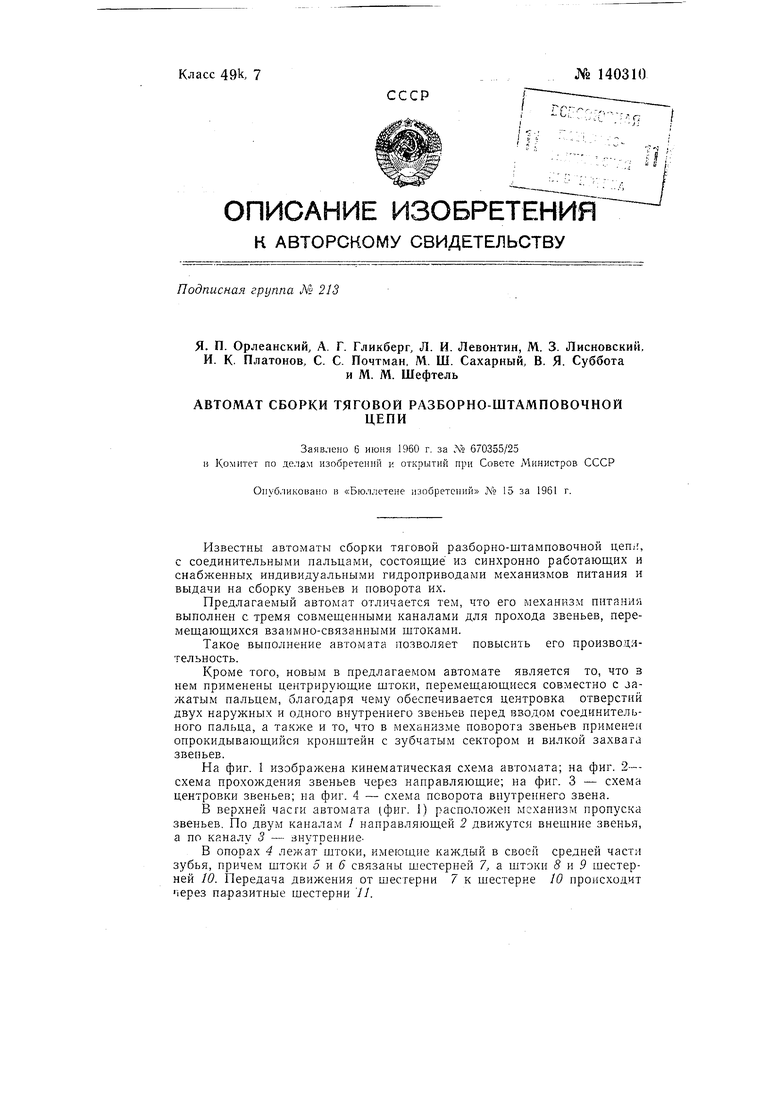

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2-схема прохождения звеньев через направляющие; на фиг. 3 - схема центровки звеньев; на фиг. 4 - схема поворота внутреннего звена.

В верхней части автомата (фиг. 1) расположен механизм пропуска звеньев. По двум каналам / направляющей 2 движутся внешние звенья, а по каналу 3 - внутренниеВ опорах 4 лежат щтоки, имеющие каждый в своей средней части зубья, причем щтоки 5 и 5 связаны щестерней 7, а щтэки 8 и 9 щестерней 10. Передача движения от щестерни 7 к щестерне 10 происходит перез паразитные шестерни 11.

NO 14031Q- 2 -. ,

Продолжением направляющей 2 служит направляющая J2, которая может двигаться вверх и вниз по неподвижному цилиндру 13, соединенному фланцами 14 с направляющей 2.

Неподвижный корпус 15 является направляющей для пальцев цепи. С этим корпусом колонками 16 связана подвижная каретка 17, которая в своем верхнем положении служит продолжением корпуса 15.

Штоки 18 и 19 с зубчатыми рейками лежат в опорах 20 и связаны между собою щестерней 21.

С нижним щтоком 19 жестко связана вилка 22.

В направляющих 23 движется нлита 24, на которой закреплен кронщтейн с осью 25. На этой оси качается упор 26 с двумя хвостовиками 27 и 28. Упор в своей нижней части имеет зубчатый сектор 29, который приводится в движение зубчатой рейкой, являющейся продолжением щтока гидроцилиндра 30.

В опорах 31 лежит и возвратно-поступательно движется механизм 32 поворота пальца. Поворот этого механизма осуществляется при помощи щестерни 33, связанной с зубчатой рейкой гидроцилиндра 34. Шток 35 проходит через корпус механизма 32.

В направляющих 36 движется плита 37 с закрепленным на ней унором 38 с вилкой 39. Весь этот узел может подниматься и опускаться гидроцилиндром 40Кронщтейн 41 с находящимися на нем механизмами движется вверх и вниз по направляющей 42, а также может соверщать возвратно-поступательное движение по направляющей 43.

На кронщтейне 41 неподвижно закреплен корпус 44, через который проходит щток 45. Этот корпус служит осью, вокруг которой поворач.1вается кронщтейн 46 с закрепленньпм на нем гидроцилиндром 47.

Шток этого цилиндра заканчивается вилкой 48.

Поворот кронштейна 46 происходит при движении щтока гидроцилиндра 49. В конце штока имеется зубчатая рейка, которая находится в зацеплении с шестеренчатым сектором 50 кронштейна 46.

Автомат имеет также специальную кассету для ложных пальцев, из которой последние движутся но направляющим 51. Назначение ложных пальцев изложено в описании автомата бухтовки цепи.

К моменту начала работы автомата все механизмы его устанавливаются в исходное положение.

Шток 6 (фиг. 2) занимает крайнее левое положение, удерживая внещние звенья. Штоки 52 и 53 находятся в крайнем переднем положении, удерживая внутренние звенья. Каретка 17 (фиг. I) помещается внизу, направляющая 12 - вверху. Плита 24 находится в крайнем переднем положении. При этом упор 26 (фиг. 3) поддерживает два внещние звена участка цепи, предварительно за-правленной в автомат, а вертикальная ось хвостовика 27 совпадает с вертикальной осью автомата.

Шток 19 удерживает в корпусе 15 первый палец, а щток 18 расположен в стороне от последующего пальца. Все остальные механизмы отведены назад от вертикальной оси автомата.

Сборка цепи происходит следующим образом.

В автомат предварительно заправляется участок собранной цепи. Этот участок своими двумя первыми виещними.звеньями опирается на упор 26 (фиг. 3), а хвостовик 27 располагается между ними.

После включения автомата каретка 17 (фиг. 1) подается вверх и в этом положении является продолжением корпуса 15. Шток 19 движется назад, освобождается первый палец, и он из корпуса 15 падает в каретку 17. При этом шток 18 продвигается вперед, удерживая все последуюUUH псльцы. Пропустив первый палец шток 19 возвращается в свое первскачгльнсе положение, при этом щток 18 движется назад, уходя из-под пальцев, и они опускаются до упора в UITOK 7.9.

Одновременно с этими операциями опускается вниз подвижная направляющая 12.

Далее следует подача внутреннего звена- Шток 52 (фиг. 1 и 2) передвигается назад, и освобожденное внутреннее звено падает вниз через направляющие 2 и /2 до упора в хвостовик 27, занимая при этом положение относительно двух внешних звеньев, позволяющее произвести последующую центровку отверстий в звеньях (фиг. 3).

Пропустив звено, шток 52 возвращается в первоначальное положение, после чего штоки цилиндров 54 и 55 передвигаются назад. В результате этой операции внутреннее звено освобождается от удерживающей его вилки 56 и проваливается вниз до упора в шток 52/снова занимая исходное положение. За этим звеном последовательно перемещаются вниз все остальные внутренние звенья, после чего вилка 56 возвращается на место, снова удерживая внутреннее звено.

Во время предыдущей операции наружные звенья остаются на месте, так как штоки 6 к 8 выдвигались,назад на ход, обеспечивающий пропуск внутренних звеньев и удержание наружных.

После подачи внутреннего звена щток цилиндра 57 перемещается вперед. Шток 45, проходя последовательно через внешнее, внутреннее и второе внешнее звенья, центрирует-в них отверстия под палец. Подача штока производится до упора в головку пальца, лежащего в корпусе/7. В это время с противоположной стороны подходит щток 35, и палец оказывается зажатым с двух сторон. Затем происходит одновременное движение штоков 45 и 35 совместно с пальцем, в результате чего последний вводится в соединяемые звенья.

Последующей операцией подается вперед вилка 48, направляющая 12 уходит вверх, вилка захватывает внутреннее звено и поворачивает его вокруг пальца. После поворота звена происходит перемещение вилки вправо с внутренним звеном, в результате чего внешние звенья располагаются во впадинах внутреннего звена. Чтобы при перемещении внутреннего звена не произошло самопроизвольного поворота пальца, последний удерживается двумя усиками 58 механизма 32. Затем подходит вилка 22 и сжимает внешние звенья, вследствие чего входят во впадины внутреннего пальца звена. Эта операция обеспечивает возможность поворота в звеньях, что и производится механизмом 32. При ходе штока цилиндра 34 поворачивается щестерня 33 и вместе с ней и механизм 32, который усиками 58 поворачивает палец. После этого механизм поворота 32 уходит назад в свое исходное положение.

Далее вилка 48 возвращает уже соединенное внутреннее звено в вертикальное положение, а плита 24 с упором 26 уходит назад. После этого вновь собранный участок цепи, висящий на вилке 48, опускается вместе с нею вниз на один щаг. Подходит плита 37 и нижний конец упора 38 уходит под подсоединенное внутреннее звено. Так как. цепь уже висит на хвостовике упора 38, то вилка 48 уходит назад и поднимается вместе с кронштейном 41 вверх до своего исходного положения.

На этом заканчивается половина цикла сборки, во время которого подсоединялось внутреннее звено. Во второй половине цикла происходит подсоединение двух внешних звеньев. Опорой .для них служит вилка упора 38. Операции сборки аналогичны описанным выше.

Предмет изоб.ретения

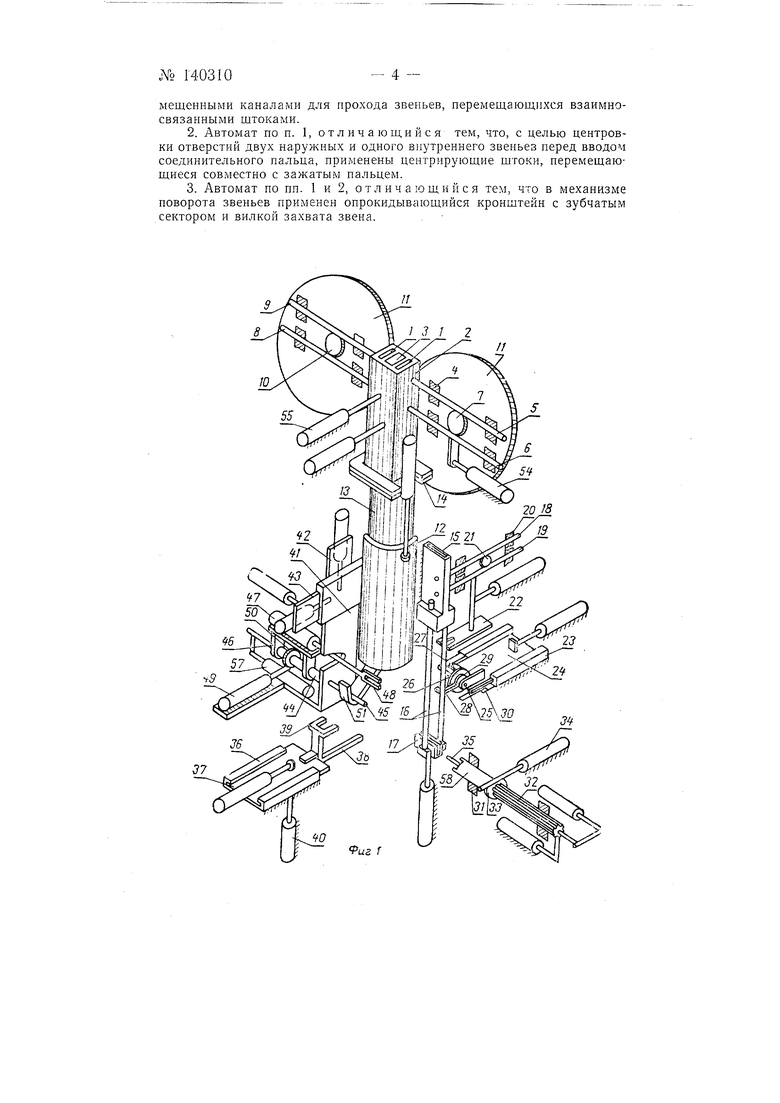

1. Автомат сборки тяговой разборно-штамповочной цепи, с соединительными пальцами, состоящий из синхронно работающих и снабженных индивидуальными, гидроприводами механизмов питания и выдачи на сборку звеньев и поворота их, отличающийся тем, что, с целью повышения производительности, механизм питания выполнен с тремя сов 3 -№ 140310

мешенными каналами для прохода звеньев, перемещающихся взаимносвязанными штоками.

2.Автомат по п. 1, от л ич а ю ш,и и с я тем, что, с целью центровки отверстие двух наружных и одного внутреннего звеньев перед вводом соединительного пальца, применены центрирующие штоки, перемещающиеся совместно с зажатым пальцем.

3.Автомат по пп. 1 и 2, от л ич а юш,и и ся тем, что в механизме поворота звеньев применен опрокидывающийся кронштейн с зубчатым сектором и вилкой захвата звена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм ориентации деталей | 1960 |

|

SU137384A1 |

| Автомат для намотки тяговой разборной цепи в бухту | 1960 |

|

SU136697A1 |

| Установка для сборки и сварки скребков тяговой разборной цепи | 1960 |

|

SU137391A1 |

| АВТОМАТ ДЛЯ СБОРКИ ТЯГОВОЙ РАЗБОРНОЙ ЦЕПИ | 1965 |

|

SU175373A1 |

| Автомат для сборки непрерывной тяговой разборной цепи | 1960 |

|

SU140669A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| СТАНОК ДЛЯ РАСПАТРОНИРОВАНИЯ ВЫСТРЕЛОВ | 2004 |

|

RU2269741C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Машина для откачки трубчатых газоразрядных ламп | 1974 |

|

SU528634A1 |

//

//

Авторы

Даты

1961-01-01—Публикация

1960-06-06—Подача