Изобретение может использоваться в машиностроении и приборостроении при сборке различных узлов и деталей.

В настоящее время сборка карданных валов автомобиля ЗИЛ производится вручную на склизах с применением слесарного инструмента и электрогайковертов. Такая сборка мало производительна и качество ее недостаточно.

Цель изобретения - механизация и автоматизация сборки карданных валов.

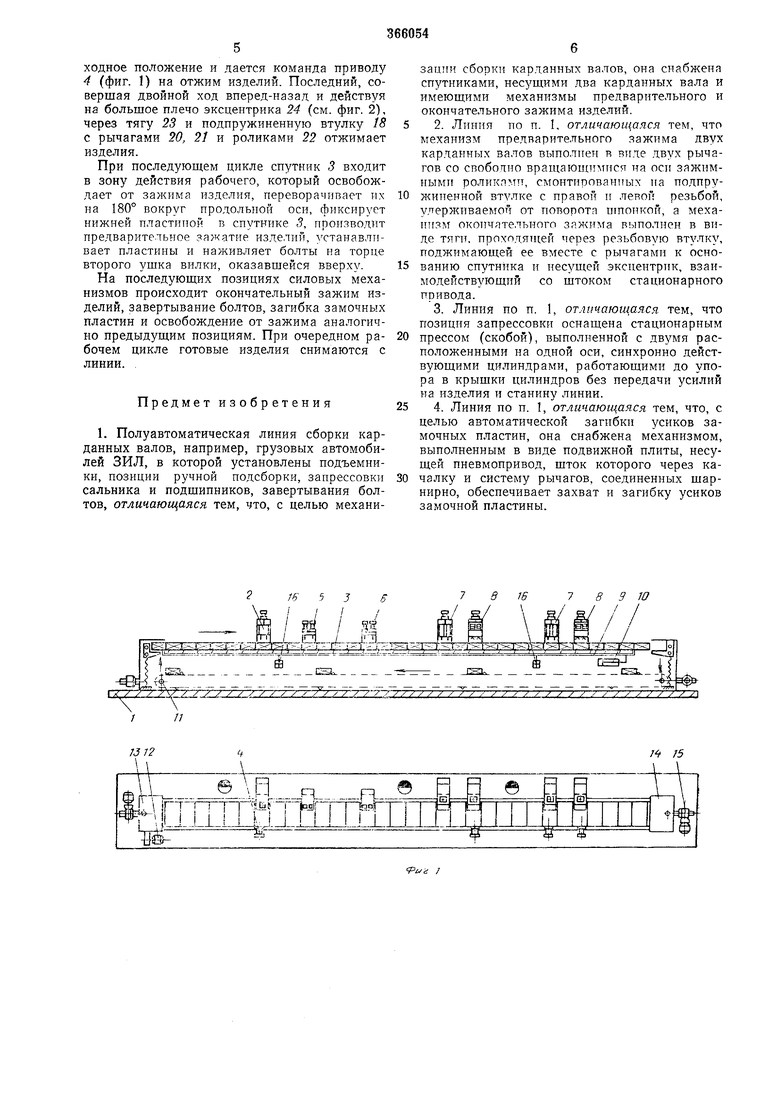

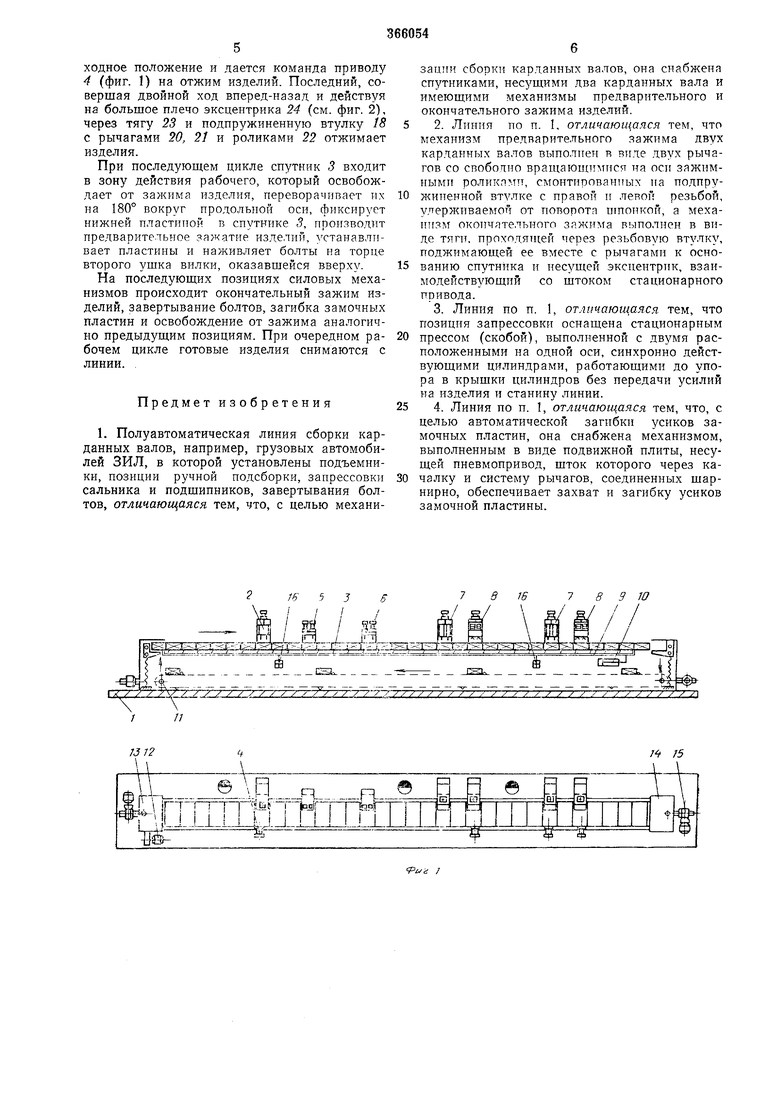

Для этого предлагаемая полуавтоматическая линия сборки карданных валов снабжена спутниками, несущими два карданных вала и имеющими механизм предварительного и окончательного зажима изделий. Механизм предварительного зажима двух карданных валов выполнен в виде двух рычагов со свободно вращающимися на оси зажимными роликами, смонтированных на подпружиненной втулке с правой и левой резьбой, удерживаемой от поворота шпонкой, а механизм окончательного зажима выполнен в виде тяги, проходящей через резьбовую втулку, поджимающей ее вместе с рычагами к основанию спутника и несущей эксцентрик, взаимодействующий со штоком стационарного привода. Расположенные на одной оси два гидроцилиндра, закрепленные на стационарном прессе (скобе), получающие питание от общего канала и работающие до упора поршнями в крышку цилиндра, позволяют производить запрессовку сальника и подшипника одновременно на заданную глубину без передачи усилий от гидроцилиндров на вилку кардана и станину лиНИИ.

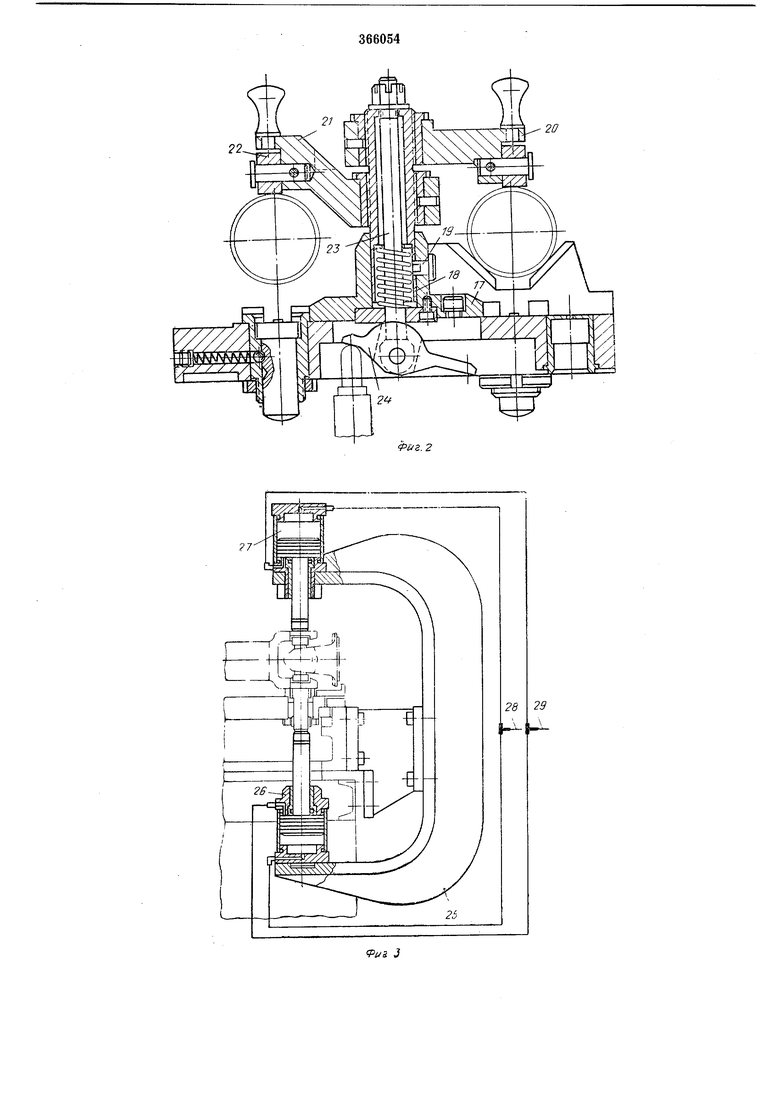

Механизм, выполненный в виде подвижной плиты, несущей пневмопривод, шток которого через качалку и систему рычагов, соединенных шарнирно, обеспечивает загибку замочных

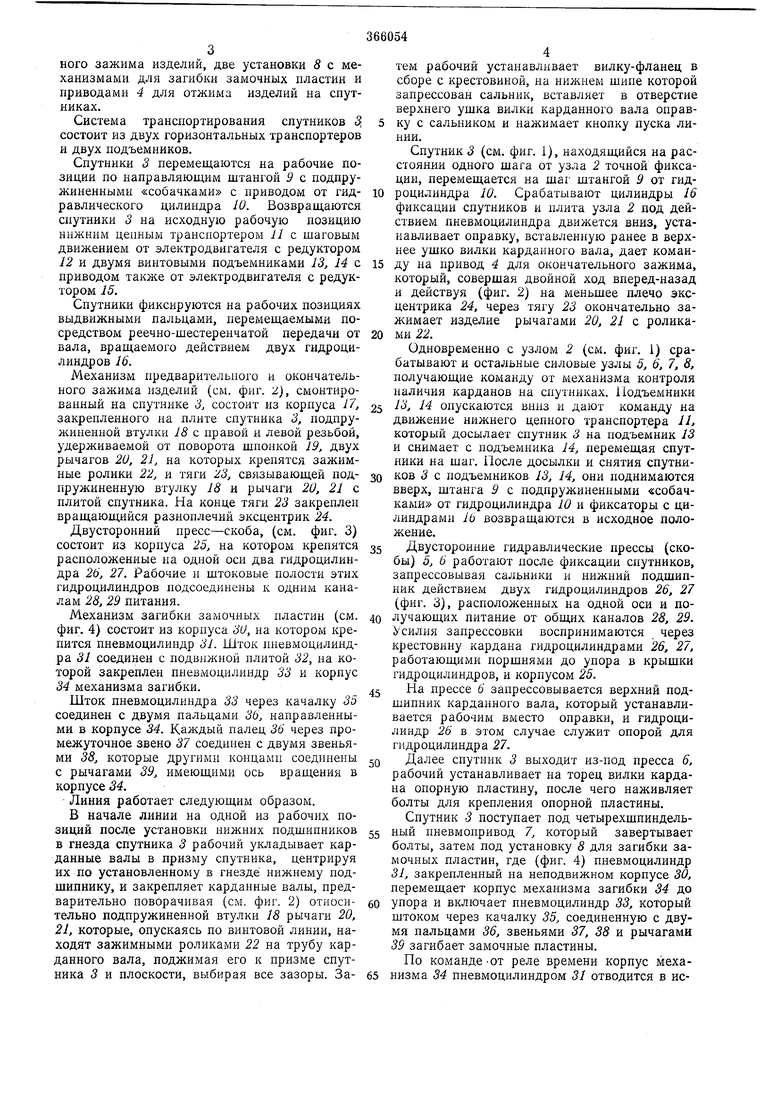

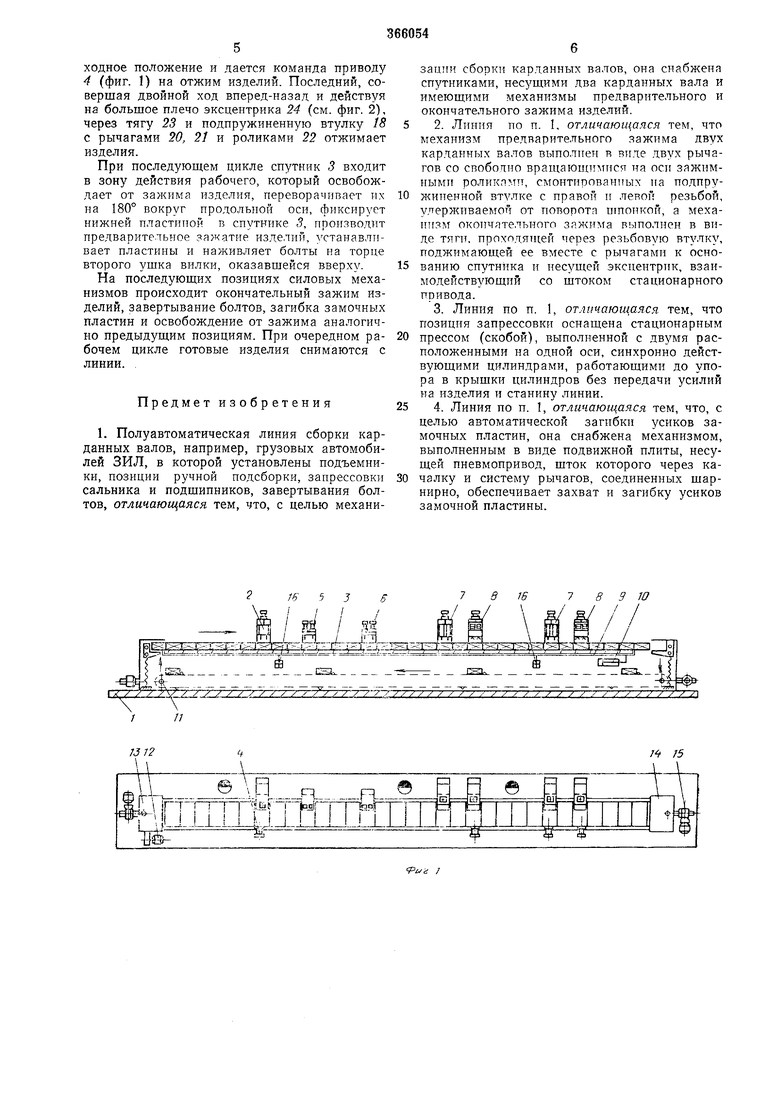

пластин на предварительно завернутые болты. На фиг. 1 схематически изображена предлагаемая линия, общий вид в двух проекциях; на фиг. 2 - механизм предварительного -И окончательного зажима карданнь1х валов,

разрез; на фиг. 3 - стационарный пресс (скоба) для запрессовки; на фиг. 4 - механизм загибки замочных пластин с видом по стрелке Л. Линия содержит станину J, на которой неподвижно установлены узел 2 для точной фиксации собираемых изделий на спутниках 3 с приводом 4 для окончательного зажима, двусторонний гидравлический пресс {скоба) 5 для запрессовки подшипника в нижнее ушко

вилки кардана и напрессовки сальника на верхнюю цапфу крестовины, двусторонни пресс 6 для запрессовки подшипника в верх нее ушко кардана, два четырехшпинделъных пневмопривода 7 для завертывания болтов,

один из которых с приводом 4 для окончательного зажима изделий, две установки 8 с механизмами для загибки замочных пластин и приводами 4 для отжима изделий па спутниках.

Система транспортирования спутников с; состоит из двух горизонтальных транспортеров и двух подъемников.

Спутники 3 перемещаются на рабочие позиции по направляющим штангой 9 с подпружиненными «собачками с приводом от гидравлического цилиндра 10. Возвращаются спутники 3 на исходную рабочую позицию нижним цепным транспортером 11 с шаговым движением от электродвигателя с редуктором 12 и двумя винтовыми подъемниками 13, 14 с приводом также от электродвигателя с редуктором 15.

Спутники фиксируются на рабочих позициях выдвижными пальцами, перемещаемыми посредством реечно-шестеренчатой передачи от вала, врап аемого действием двух гидроцилиндров 16.

Механизм предварительного и окончательного зажима изделий (см. фиг. 2), смонтированный на спутнике 3, состоит из корпуса 17, закрепленного на плите спутника 3, подпрулсипенной втулки 18 с правой и левой резьбой, удерживаемой от поворота шпонкой 19, двух рычагов 20, 21, на которых крепятся зажимные ролики 22, и тяги 23, связывающей подпружиненную втулку 18 и рычаги 20, 21 с плитой спутника. На конце тяги 23 закреплен вращающийся разноплечий эксцентрик 24.

Двусторонний пресс-скоба, (см. фиг. 3) состоит из корпуса 25, на котором крепятся расположенные па одной оси два гидроцилиндра 26, 27. Рабочие и штоковые полости этих гидроцилипдров подсоединены к одним каналам 28, 29 питания.

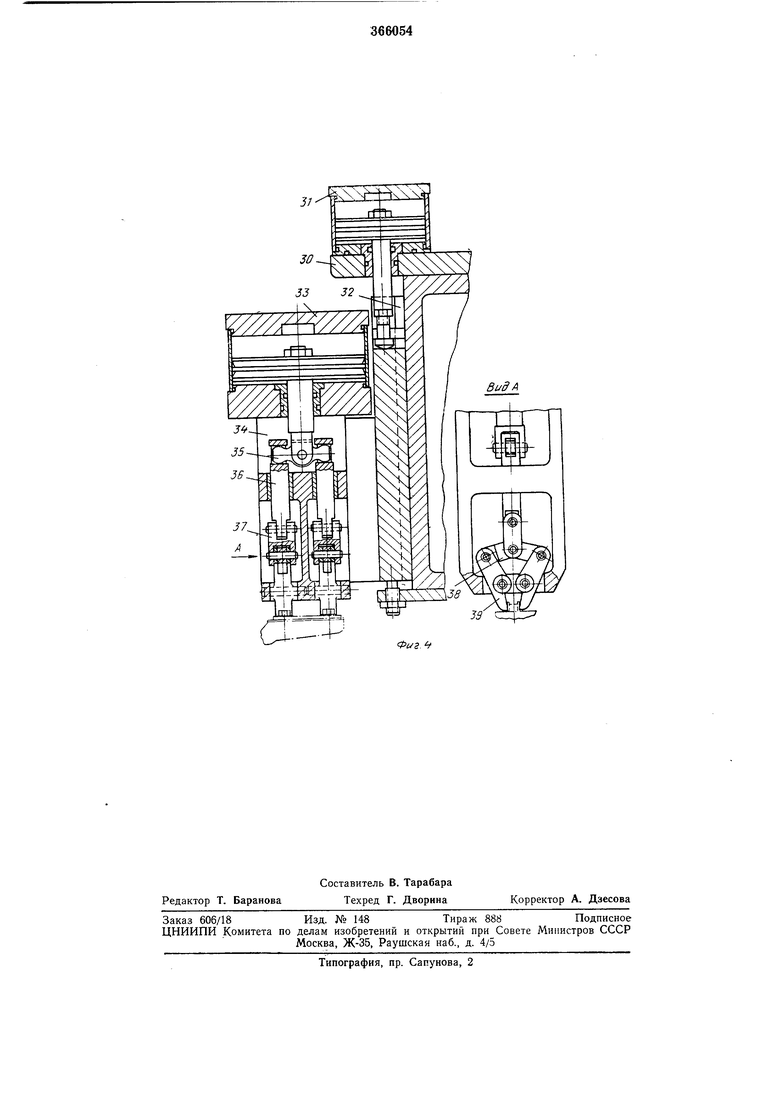

Механизм загибки замочных пластин (см. фиг. 4) состоит из корпуса 30, на котором крепится пневмоцилиндр 31. Шток пневмоцилинд й 31 соединен с подвижной плитой 32, на которой закреплен пневмоцилиндр 33 и корпус 34 механизма загибки.

Шток пневмоцилиндр а 33 через качалку 35 соединен с двумя пальцами 36, направленными в корпусе 34. Каждый палец 36 через промежуточное звено 37 соединен с двумя звеньями 38, которые другими концами соединены с рычагами 39, имеющими ось вращения в корпусе 34. Линия работает следующим образом.

В начале линии на одной из рабочих позиций после установки нижних подшипников в гнезда спутника 3 рабочий укладывает карданные валы в призму спутника, центрируя их по установленному в гнезде нижнему подшипнику, и закрепляет карданные валы, предварительно поворачивая (см. фиг. 2) относительно подпружиненной втулки 18 рычаги 20, 21, которые, опускаясь по винтовой линии, находят зажимными роликами 22 на трубу карданного вала, поджимая его к призме спутника 3 и плоскости, выбирая все зазоры. Затем рабочий устапавливает вилку-фланец в сборе с крестовиной, на нижнем шипе которой запрессован сальник, вставляет в отверстие верхнего ущка вилки карданного вала оправку с сальником и нажимает кнопку пуска линии.

Спутник 3 (см. фиг. i), находящийся на расстоянии одного шага от узла 2 точной фиксации, перемещается на шаг штангой 9 от гидроцилиндра 10. Срабатывают цилиндры 16 фиксации спутников и плита узла 2 под действием пневмоцилиндр а движется вниз, устанавливает оправку, вставленную ранее в верхнее ушко вилки карданного вала, дает команду на привод 4 для окончательного зажима, который, совершая двойной ход вперед-назад и действуя (фиг. 2) на меньшее плечо эксцентрика 24, через тягу 23 окончательно зажимает изделие рычагами 20, 21 с роликами 22.

Одновременно с узлом 2 (см. фиг. 1) срабатывают и остальные силовые узлы 5, 6, 7, 8, получающие команду от механизма контроля наличия карданов на спутниках. Подъемники

13, 14 опускаются вниз и дают команду на движение нижнего цепного транспортера 11, который досылает спутник 3 на подъемник 13 и снимает с подъемника 14, перемещая спутники на шаг. После досылки и снятия спутников 3 с подъемников 13, 14, они поднимаются вверх, штанга 9 с подпружиненными «собачками от гидроцилиндра 10 и фиксаторы с цилиндрами 16 возвращаются в исходное положение.

Двусторонние гидравлические прессы (скобы) 5, 6 работают после фиксации спутников, запрессовывая сальники и нижний подшипник действием двух гидроцилиндров 26, 27 (фиг. 3), расположенных на одной оси и получающих питание от общих каналов 28, 29. Усилия запрессовки воспринимаются через крестовину кардана гидроцилиндрами 26, 27, работающими порщнями до упора в крыщки гидроцилиндров, и корпусом 25.

На прессе 6 запрессовывается верхний подшипник карданного вала, который устанавливается рабочим вместо оправки, и гидроцилиндр 26 в этом случае служит опорой для гидроцилиндра 27.

Далее спутник 3 выходит из-под пресса 6, рабочий устанавливает на торец вилки кардана опорную пластину, после чего наживляет болты для крепления опорной пластины. Спутник 3 поступает под четырехшпиндельпый пневмопривод 7, который завертывает болты, затем под установку 8 для загибки замочных пластин, где (фиг. 4) пневмоцилиндр 31, закрепленный на неподвижном корпусе 30, перемещает корпус механизма загибки 34 до

упора и включает пневмоцилиндр 5с, который штоком через качалку 35, соединенную с двумя пальцами 36, звеньями 37, 38 и рычагами 39 загибает замочные пластины. По командеОТ реле времени корпус механизма 34 пневмоцилиндром 31 отводится в исходное положение и дается команда приводу 4 (фиг. 1) на отжим изделий. Последний, совершая двойной ход вперед-назад и действуя на большое плечо эксцентрика 24 (см. фиг. 2), через тягу 23 и подпружиненную втулку 18 с рычагами 20, 21 и роликами 22 отжимает изделия.

При последующем цикле спутник 3 входит в зону действия рабочего, который освобождает от зажима изделия, переворачивает их на 180° вокруг продольной оси, фиксирует нижней пластиной в спутнике 3, производит предварительное зажатие изделий, устанавливает пластины и наживляет болты на торце второго ушка вилки, оказавшейся вверху.

На последующих позициях силовых механизмов происходит окончательный зажим изделий, завертывание болтов, загибка замочных пластин и освобождение от зажима аналогично предыдущим позициям. При очередном рабочем цикле готовые изделия снимаются с линии.

Предмет изобретения

1. Полуавтоматическая линия сборки карданных валов, например, грузовых автомобилей ЗИЛ, в которой установлены подъемники, позиции ручной подсборки, запрессовки сальника и подшипников, завертывания болтов, отличающаяся тем, что, с целью механизации сборки карданных валов, она снабжена спутниками, несущими два карданных вала и имеющими механизмы предварительного и окончательного зажима изделий. 2. Линия по п. 1, отличающаяся тем, что механизм предварительного зажима двух карданных валов выполнен в виде двух рычагов со свободно вращающимися на оси зажимными роликлмтт, смонтированных на подпружиненной втулке с правой и левой резьбой, удерживаемой от поворота птонкой, а механизм окончательного зажима выполнен в виде тяги, проходятцей через резьбовую втулку, поджимающей ее вместе с рычагами к основанию спутника и несущей экспентрпк, взаимодействующий со штоком стационарного привода.

3. Линия но н. 1, отличающаяся тем, что позиция запрессовки оснащена стационарным

прессом (скобой), выполненной с двумя расположенными на одной оси, синхронно действующими цилиндрами, работающими до упора в крышки цилиндров без передачи усилий на изделия и станину линии.

4. Линия по п. 1, отличающаяся тем, что, с целью автоматической загибки усиков замочных пластин, она снабжена механизмом, выполненным в виде подвижной плиты, несущей пневмопривод, шток которого через качалку и систему рычагов, соединенных шарнирно, обеспечивает захват и загибку усиков замочной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия сборки карданных валов | 1986 |

|

SU1333528A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Способ сборки узлов типа карданного шарнира | 1990 |

|

SU1779531A1 |

| УСТРОЙСТВО для ЗАМЕНЫ ОБОЖЖЕННЫХ АНОДОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1973 |

|

SU383757A1 |

| МНОГОМЕСТНОЕ ПРИСПОСОБЛЕНИЕ-СПУТНИК | 1965 |

|

SU174501A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Многопозиционный сборочный автомат | 1981 |

|

SU1009692A1 |

| Автомат для сборки карданных шарниров | 1987 |

|

SU1489960A1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Автомат для изготовления якоря электродвигателя | 1989 |

|

SU1730710A1 |

7 8 9 Ю

7

L.

20

Фиг.2

j;

Фиг т

Авторы

Даты

1973-01-01—Публикация