о

00 О9

Изобретение относится к обработке металлов давлением и может быть ис пользовано при производстве холодно- деформированных: труб.

Целью изобретения является обеспечение прямолинейности канала тру-

бЫо

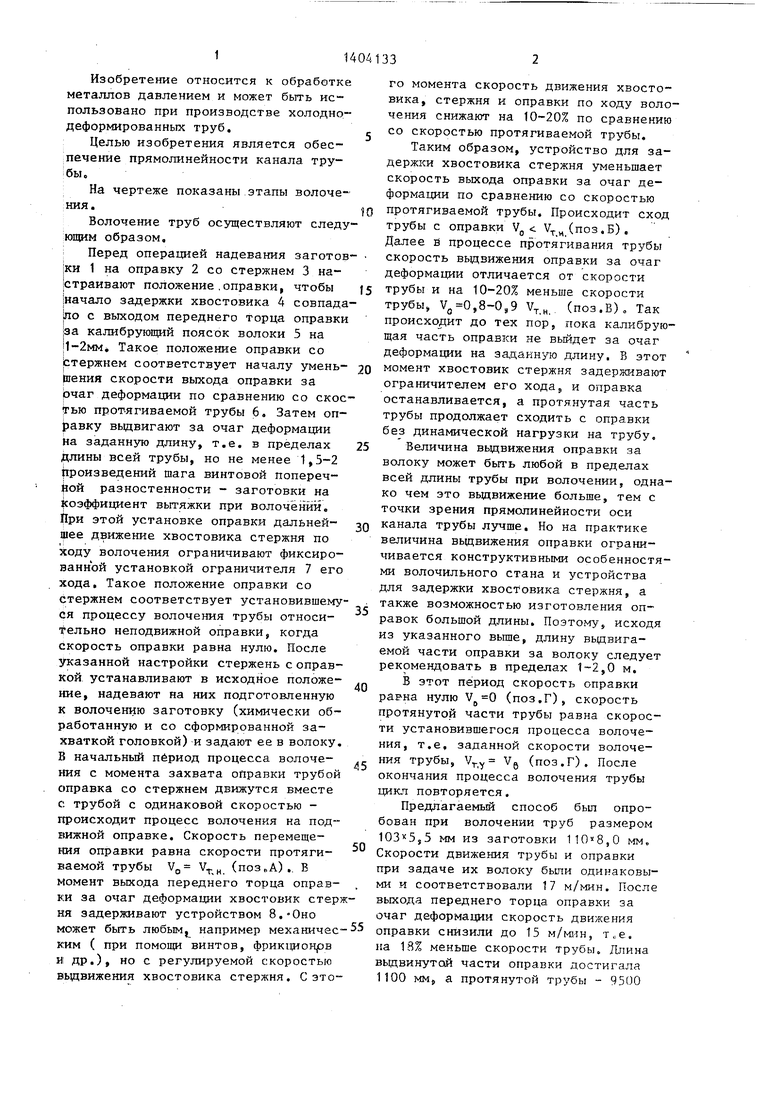

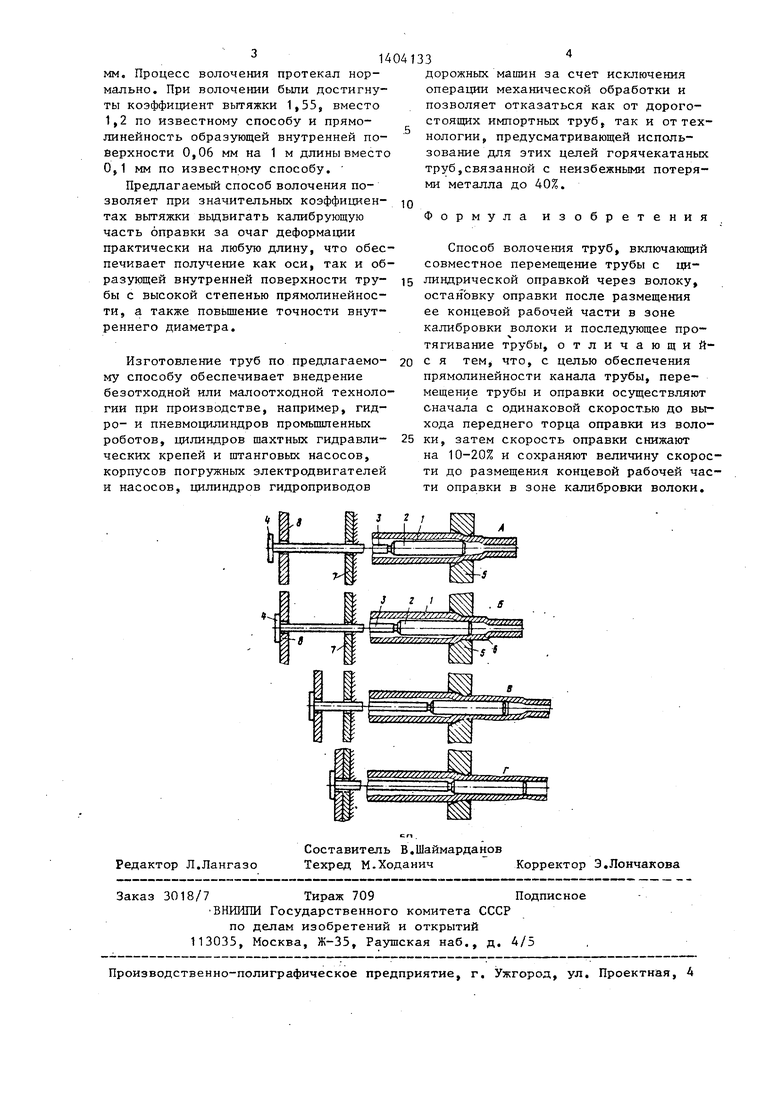

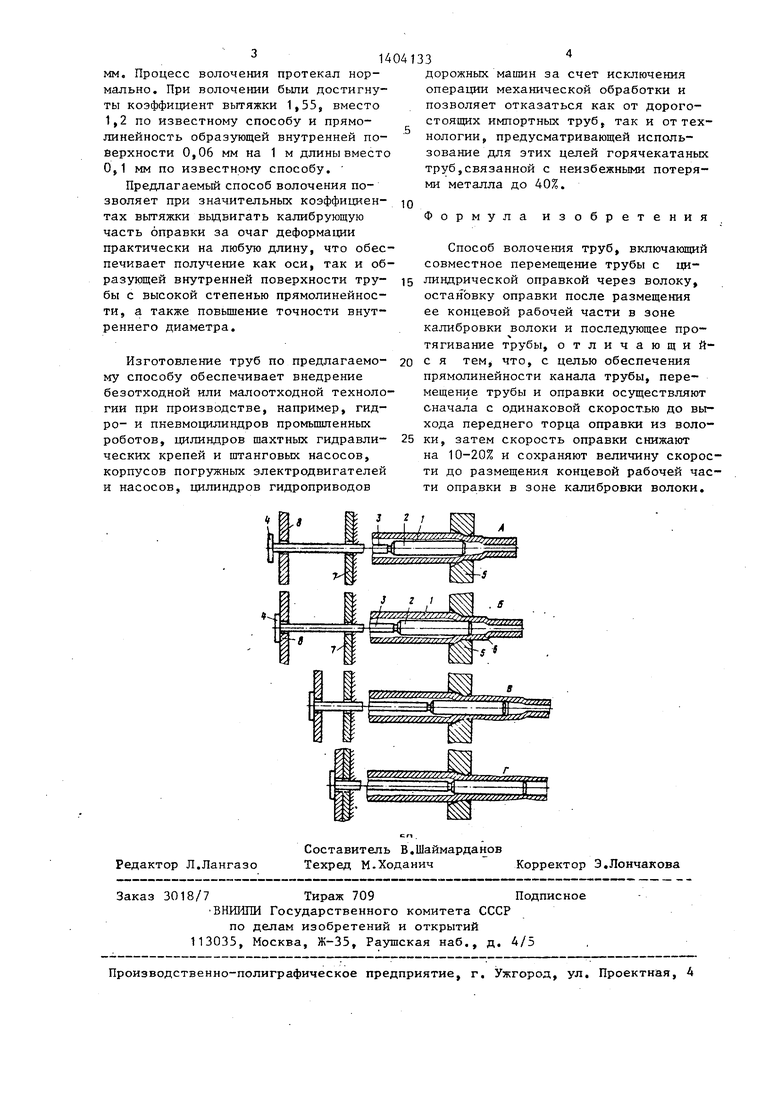

На чертеже показаны этапы волочения.

Волочение труб осуществляют следующим образом,

Перед операцией надевания заготов |ки 1 на оправку 2 со стержнем 3 надстраивают положение.оправки, чтобы |начало задержки хвостовика 4 совпадало с выходом переднего торца оправки |за калибрующий поясок волоки 5 на |1-2мм Такое положение оправки со стержнем соответствует началу умень- (пения скорости выхода оправки за рчаг деформации по сравнению со скос |гью протягиваемой трубы 6, Затем оп- 4)авку выдвигают за очаг деформации на заданную длину, т,е, в пределах Длины всей трубы, но не менее 1,5-2 произведений шага винтовой попереч- разностенности - заготовки на Коэффициент вытяжки при волочений, Йри этой установке оправки дальнейшее движение хвостовика стержня по ходу волочения ограничивают фиксированной установкой ограничителя 7 его хода. Такое положение оправки со стержнем соответствует установившемуся процессу волочения трубы относительно неподвижной оправки, когда скорость оправки равна нулю. После указанной настройки стержень с оправкой устанавливают в исходное положение, надевают на них подготовленную к волочению заготовку (химически обработанную и со сформированной захваткой головкой) и задают ее в волоку, В начальный пбриод процесса волочения с момента захвата оправки трубой оправка со стержнем движутся вместе с трубой с одинаковой скоростью - Происходит процесс волочения на подвижной оправке. Скорость перемещения оправки равна скорости протягиваемой трубы УО VT-„ (поз„А),. Б момент выхода переднего торца оправки за очаг деформации хвостовик стер ня задерживают устройством 8,-Оно может быть любым, например механичес КИМ ( при помощи винтов, фрикционрв и др,), но с регулируемой скоростью вьщвижения хвостовика стержня, С это

S

0

5

0

5

0

го момента скорость движения хвостовика, стержня и оправки по ходу волочения снижают на 10-20% по сравнению со скоростью протягиваемой трубы.

Таким образом, устройство для задержки хвостовика стержня уменьшает скорость выхода оправки за очаг деформации по сравнению со скоростью протягиваемой трубы. Происходит сход трубы с оправки V,, V(no3,B). Далее в процессе протягивания трубы скорость вьщвижения оправки за очаг деформации отличается от скорости трубы и на 10-20% меньше скорости трубы, ,8-0,9 VT (поз,В), Так происходит до тех пор, пока калибрующая часть оправки не выйдет за очаг деформации на за,цанн /ю длину. В этот момент хвостовик стержня задерживают ограничителем его хода, и оправка останавливается, а протянутая часть трубы продолжает сходить с оправки без динамической нагрузки на трубу,

Величина выдвижения оправки за волоку может быть любой в пределах всей длины трубы при волочении, однако чем это вьщвижение больше, тем с точки зрения прямолинейности оси канала трубы лучше. Но на практике величина вьщвижения оправки ограничивается конструктивными особенностями волочильного стана и устройства для задержки хвостовика стержня, а также возможностью изготовления оправок большой длины. Поэтому, исходя из указанного вьш1е, длину вьщвига- емой части оправки за волоку следует рекомендовать в пределах 1-2,0 м,

В этот период скорость оправки равна нулю (поз,Г), скорость протянутой части трубы равна скорости установившегося процесса волочения, т,е, заданной скорости волоче

45

50

55

ния трубы, - vg

Vg (поз,Г), После окончания процесса волочения трубы цикл повторяется,

Предлагаемьш способ был опробован при волочении труб размером 103 5j5 мм из заготовки ,0 мм, Скорости движения трубы и оправки при задаче их волоку бьши одинаковыми и соответствовали 17 м/мин. После выхода переднего торца оправки за очаг деформации скорость движения оправки снизили до 15 м/мг-ш, т„е, на 13% меньше скорости трубы. Длина выдвинутой части оправки достигала 1100 MMj а протянутой трубы - 9500

мм. Процесс волочения протекал нормально. При волочении бьши достигнуты коэффициент вытяжки 1,55, вместо 1,2 по известному способу и прямолинейность образующей внутренней поверхности 0,06 мм на 1 м длины вместо 0,1 мм по извecтнp fy способу.

Предлагаемый способ волочения позволяет при значительных коэффициентах вытяжки вьздвигать калибрующую часть оправки за очаг деформации практически на любую длину, что обеспечивает получение как оси, так и об

дорожных машин за счет исключения операции механической обработки и позволяет отказаться как от дорогостоящих импортных труб, так и от технологии, предусматривающей использование для этих целей горячекатаных труб,связанной с неизбежными потерями металла до 40%.

Формула изобретения

Способ волочения труб, включающий совместное перемещение трубы с гщ

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для волочения труб | 1986 |

|

SU1435353A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| Самоустанавливающаяся оправка для волочения труб | 1981 |

|

SU988397A1 |

| Способ волочения труб | 1990 |

|

SU1722644A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| Оправка для волочения труб | 1986 |

|

SU1424903A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014924C1 |

| Способ изготовления биметаллических волноводов | 1989 |

|

SU1709440A1 |

| ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2007 |

|

RU2341344C1 |

| Способ производства труб | 1980 |

|

SU944703A1 |

Изобретение касается обработки металлов давлением и может быть использовано при производстве холодно- деформированных труб. Цель изобретения - обеспечение прямолинейности канала трубы. Способ включает совместное перемещение трубы и оправки с одинаковой скоростью до выхода переднего торца оправки из волоки. Затем скорость оправки снижают на 10-20% по сравнению со скоростью трубы и сохраняют ее постоянной до размещения концевой рабочей части оправки в зоне калибровки волоки. После этого трубу протягивают относительно неподвижно установленной оправки. 1 ил. (О (Л

разующей внутренней поверхности тру- 15 линдрической оправкой через волоку.

бы с высокой степенью прямолинейности, а также повьшение точности внут реннего диаметра.

Изготовление труб по предлагаемому способу обеспечивает внедрение безотходной или малоотходной технологии при производстве, например, гид- ро- и пневмоцилиндров промьшшенных

роботов, цилиндров шахтных гидравли- 25 ки, затем скорость оправки снижают

ческих крепей и щтанговых насосов, корпусов погружных электродвигателей и насосов, цилиндров гидроприводов

остановку оправки после размещения ее концевой рабочей части в зоне калибровки волоки и последующее проч

тягивание трубы, отличающий- 0 с я тем что, с целью обеспечения прямолинейности канала трубы, перемещение трубы и оправки осуществляют сначала с одинаковой скоростью до выхода переднего торца оправки из воло-

на 10-20% и сохраняют величину скорости до размещения концевой рабочей части оправки в зоне калибровки волоки.

| 0 |

|

SU162494A1 | |

| Способ производства труб | 1980 |

|

SU944703A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1986-07-02—Подача