Изобретение относится к технологии изготовления СВЧ-устройств и может быть использовано при изготовлении биметаллических волноводов.

Цель изобретения - уменьшение овальности на концевых участках.

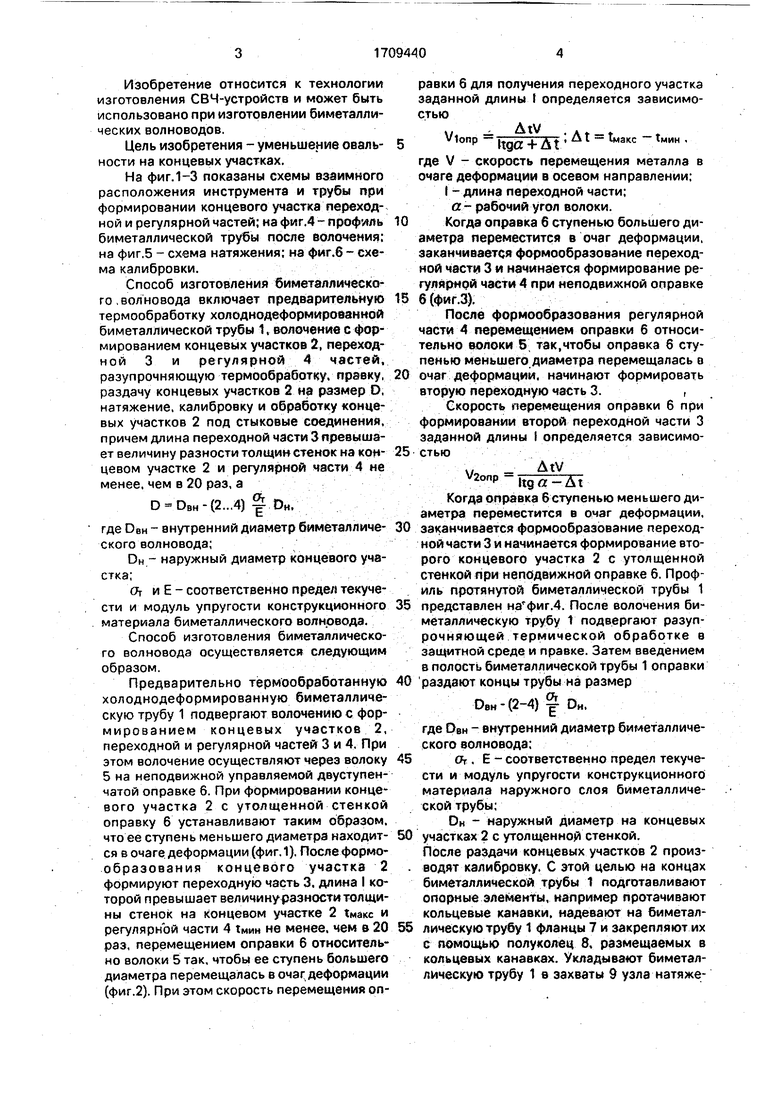

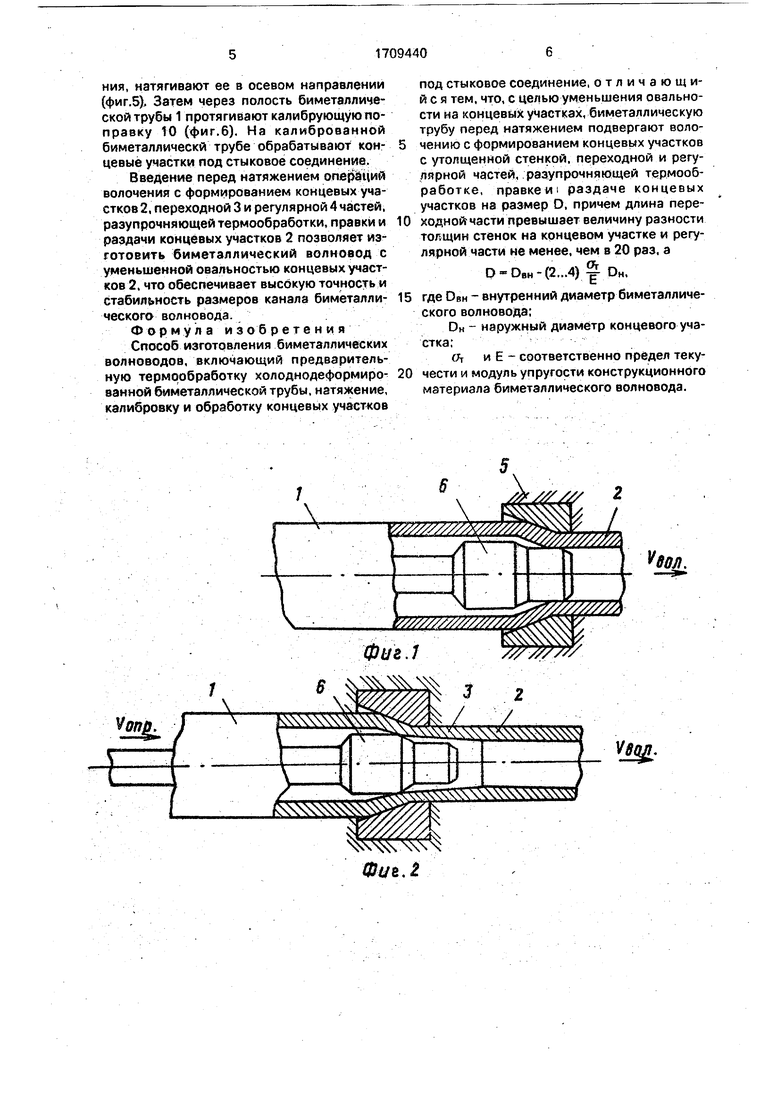

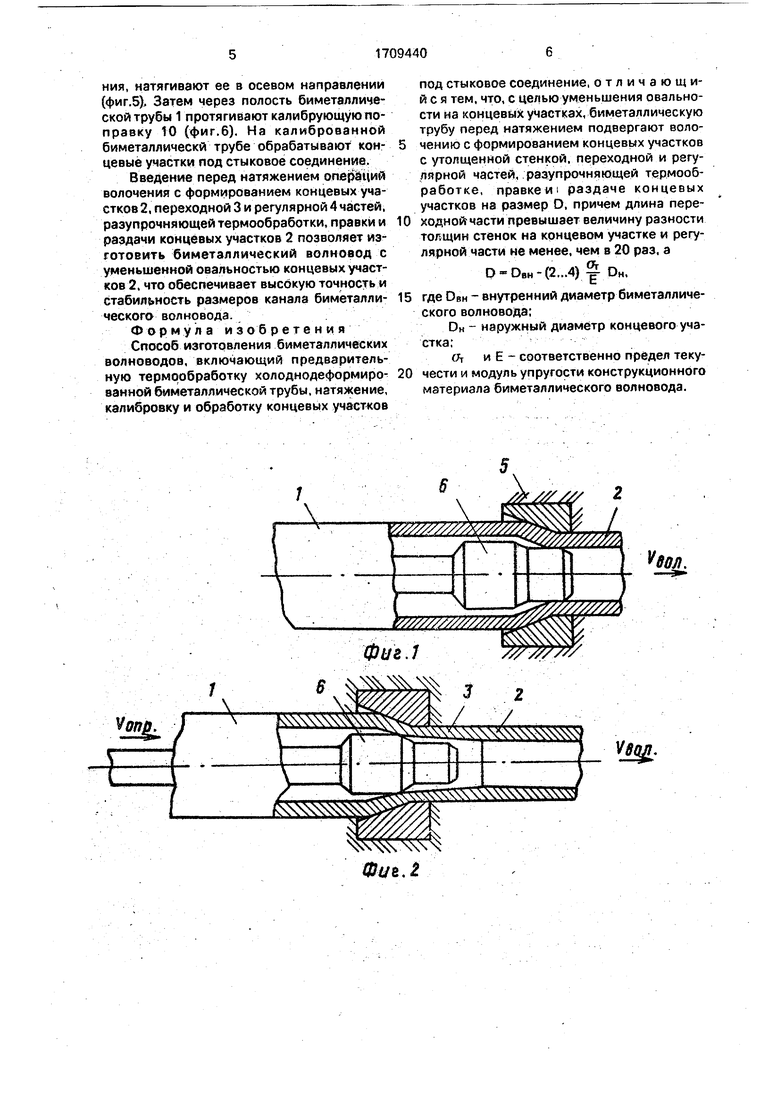

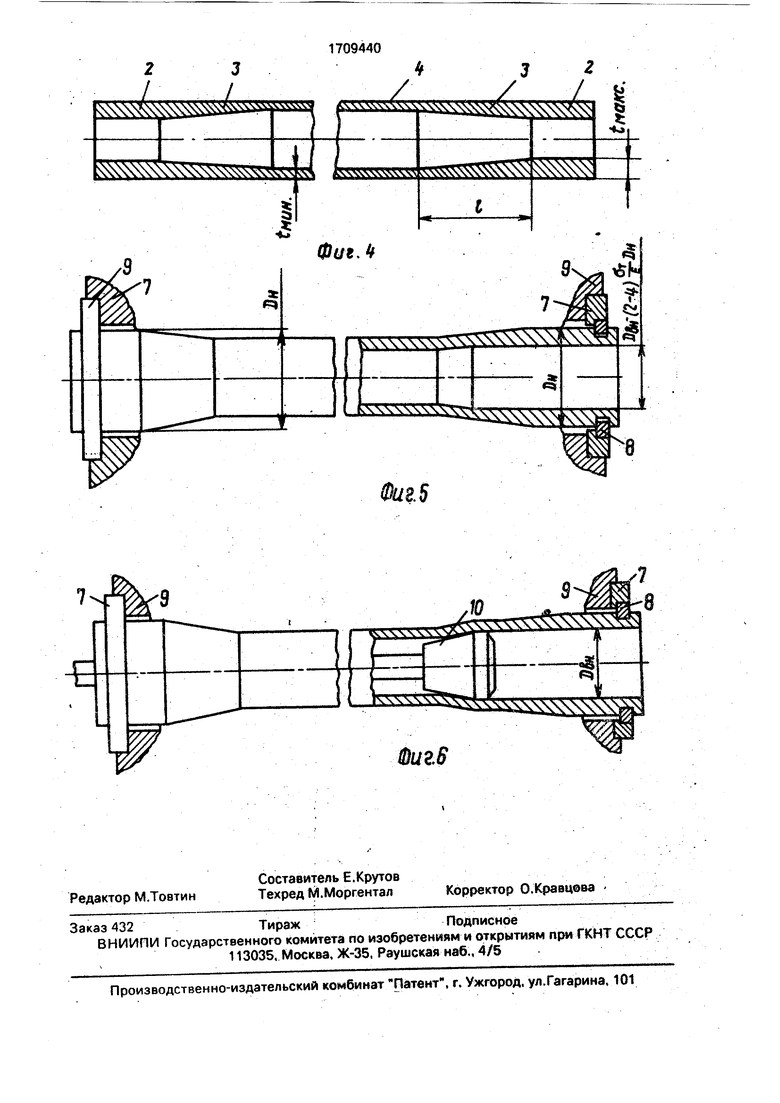

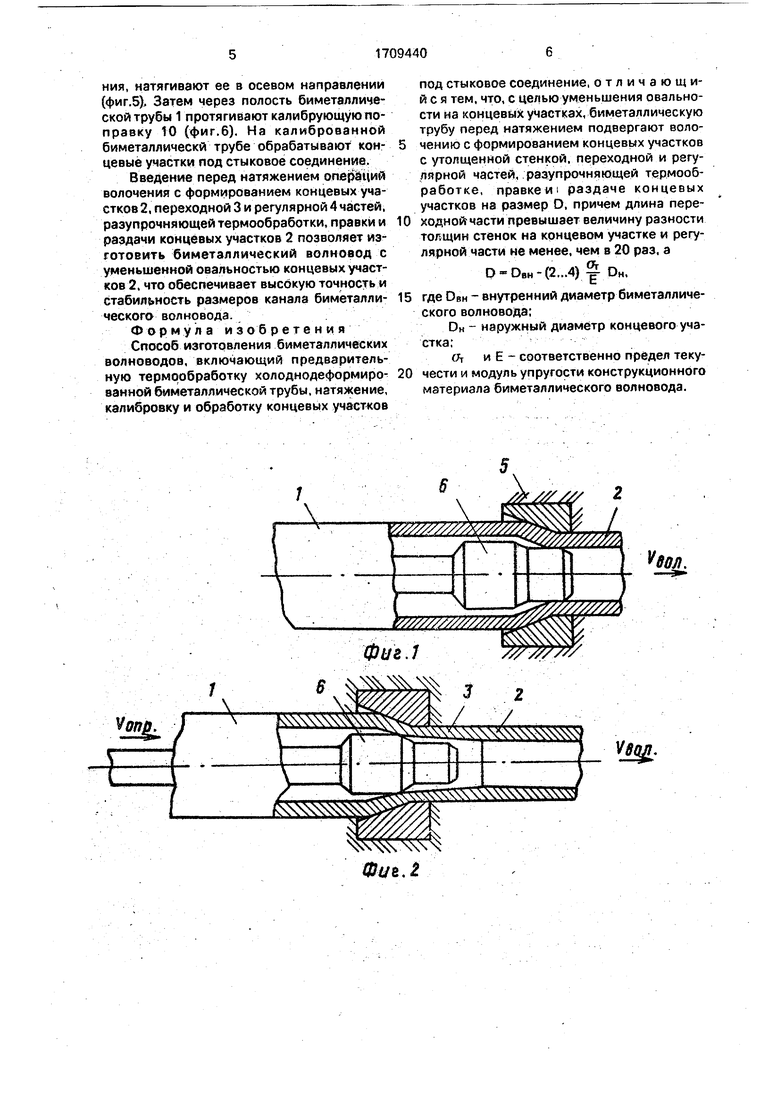

На фиг. 1-3 показаны схемы взаимного расположения инструмента и трубы при формировании концевого участка переходной и регулярной частей; нафиг.4- профиль биметаллической трубы после волочения; на фиг.5 - схема натяжения; на фиг.б - схема калибровки.

Способ изготовления биметаллического, волновода включает предварительную термообработку холоднодеформированной биметаллической трубы 1, волочение с формированием концевых участков 2, переходной 3 и регулярной 4 частей, разупрочняющую термообработку, правку, раздачу концевых участков 2 на размер О, натяжение, калибровку и обработку концевых участков 2 под стыковые соединения, причем длина переходной части 3превышает величину разности толщин стенок на KOt цевом участке 2 и регулярной части 4 не менее, чем в 20 раз, а

0 Овн-{2..,4) |: DH.

где DBH - внутренний диаметр биметаллического волновода;

DH наружный диаметр концевого участка;

От и Е - соответственно предел текучести и модуль упругости конструкционного материала биметаллического волновода.

Способ изготовления биметаллического волновода осуществляется следующим образом.

Предварительно тёрмообработанную холоднодеформированную биметаллическую трубу 1 подвергают волочению с формированием концевых участков 2, переходной и регулярной частей 3 и 4, При этом волочение осуществляют через волоку 5 на неподвижной управляемой двуступенчатой оправке 6. При формировании конце вого участка 2 с утолщенной стенкой оправку 6 устанавливают таким образом, что ее ступень меньшего диаметра находится в очаге деформации (фиг. 1), После формообразования концевого участка 2 формируют переходнук) часть 3, длина I которой превышает величину разности толщины стенок на концевом участке 2 Кшакс и регулярной части 4 Гмин не менее, чем в 20 раз, перемещением оправки 6 относительно волоки 5 так, чтобы ее ступень большего диаметра перемещалась в очаг, деформации (фиг.2). При этом скорость перемещения оправки б для получения переходного участка заданной длины определяется зависимостью

Vionp -:p ;At tM3Kc-tMHH,

где V - скорость перемещения металла в очаге деформации в осевом направлении; I - длина переходной части; а- рабочий угол волоки. Когда оправка б ступенью больЩего диаметра переместится в очаг деформации, заканчивается формообразование переходной части 3 и начинается формирование регулярной части 4 при неподвижной оправке б(фиг.З).

После формообразования регулярной части 4 перемещением оправки б относительно волоки 5- так,чтобы оправка б ступенью меньшего диаметра перемещалась в очаг деформации, начинают формировать вторую переходную часть 3.,

Скорость перемещения оправки б при формировании второй переходной части 3 заданной длины i определяется зависимостью

V, - AtV .

« P-ltga-At

Когда оправка б ступенью меньшего диаметра переместится в очаг деформации,

заканчивается формообразование переходной части 3 и начинается формирование второго концевого участка 2 с утолщенной стенкой при неподвижной оправке б. Профиль протянутой биметаллической трубы 1

представлен .4. После волочения биметаллическую трубу 1 подвергают разупрочняющей термической обработке в защитной среде и правке. Затем введением в полость биметаллической трубы 1 оправки

раздают концы трубы на размер

Овн-(2-4) 1 Он,

где DBH - внутренний диаметр биметаллического волновода;

От, Е - соответственно предел текучести и модуль упругости конструкционного материала наружного слоя биметаллической трубы;

DH - наружный диаметр на концевых

участках 2 с утолщенно стенкой.

После раздачи концевых участков 2 производят калибровку, С этой целью на концах биметаллической трубы t подготавливают опорные элементы, капример протачивают кольцевые канавки, надевают на биметаллическую трубу 1 фланцы 7 и закрепляют их с помощью полуколец 8, размещаемых в кольцевых канавках. Укладывают биметаллическую трубу 1 в захваты 9 узла натяжения, натягивают ее в осевом направлении (фиг.5} Затем через полость биметаллической трубы 1 протягивают калибрующую поправку 10 (фиг.6). На калиброванной биметаллически трубе обрабатывают концевые участки под стыковое соединение.

Введение перед натяжением опейций волочения с формированием концевых участков 2, переходной 3 и регулярной 4 частей, раэупрочняющей термообработки, правки и раздачи концевых участков 2 позволяет изготовить биметаллический волновод с уменьшенной овальностью концевых участков 2, что обеспечивает высокую точность и стабильность размеров канала биметаллического волновода.

Формула изобретения Способ изготовления биметаллических волноводов, включающий предварительную термообработку холоднодеформиро ванной биметаллической трубы, натяжение, калибровку и обработку концевых участков

под стыковое соединение, отличающийся тем, что, с целью уменьшения овальности на концевых участках, биметаллическую трубу перед натяжением подвергают волочению с формированием концевых участков с утолщенной стенкой, переходной и регулярной частей, разупрочняющей термообработке, правке и I раздаче концевых участков на размер D, причем длина переходной части превышает величину разности толщин стенок на крнцевом участке и регулярной части не менее, чем в 20 раз, а

Р-Овн-(2...4) DH,

где DBH - внутренний диаметр биметаллического волновода;

DH - наружный диаметр концевого участка;

г/г и Е - соответственно предел текучести и модуль упругости конструкционного материала биметаллического волновода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для изготовления труб | 1991 |

|

SU1811931A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 2000 |

|

RU2168381C1 |

| Способ волочения труб | 1990 |

|

SU1731331A1 |

| Способ изготовления труб | 1986 |

|

SU1400691A1 |

| Способ изготовления конических труб с постоянным внутренним диаметром | 1990 |

|

SU1761352A1 |

| Способ и устройство для волочения труб, преимущественно сварных, на плавающей оправке | 2022 |

|

RU2801171C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1999 |

|

RU2152281C1 |

| Способ бухтового волочения труб | 1975 |

|

SU839642A1 |

| Способ раздачи труб | 1989 |

|

SU1625556A1 |

| Способ раздачи труб | 1988 |

|

SU1574326A1 |

Изобретение относится к технологии изготовления СВЧ-устройств и может быть использовано при изготовлении биметаллических волноводов. Целью изобретения является уменьшение овальности на концевых участках биметаллического волновода. Способ изготовления биметаллического волновода включает предварительную термо^ обработку холоднодеформированной биме-талличеСкой трубы 1, волочения с формированием концевых участков 2, переходной и регулярной частей 3 и 4, разупрочняющую термообработку, правку, раздачу концевых участков 2 на. размер D, натяжение, калибровку и обработку концевых участков 2 под стыковое соединение, причем длина переходной части 3 превышает величину разности толщин стенок на концевом участке 2 и регулярной части не менее, чем в 20 раз, а О = Овн-

..2

Фив.5 Ш гб

| Бушминский И.П | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Высшая школа, 1974, с.68-80.Авторское свидетельство СССР № 830708,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-03—Подача