4 N3

00

4

Изобретение относится к области механической обработки оптических деталей и может найти применение в оптической промышленности, а также при изготовлении инструмента, предназначенного для обработки, например, сферических поверхностей кинематических пар манипуляторов и шаров большого диаметра.

Целью изобретения является повышение качества обработки путем повышения размерной стойкости инструмента.

Предложенный способ обработки сферических поверхностей заключается в сооб- ш,ении заготовке и инструменту с торцовой сферической рабочей поверхностью относительного перемешения. На рабочей поверхности инструмента выделяют кольцевые зоны и заполняют их абразивом с различной концентрацией, которая пропорциональна времени обработки и средней скорости относительного перемещения заготовки и инструмента. Указанную скорость получают усреднением значений скоростей относительного перемещения, которые определяют в точках пересечения указанных кольцевых зон инструмента и заготовки. Кольцевые зоны на заготовке выбирают из условия касания своими окружностями окружностей кольцевых зон инструмента.

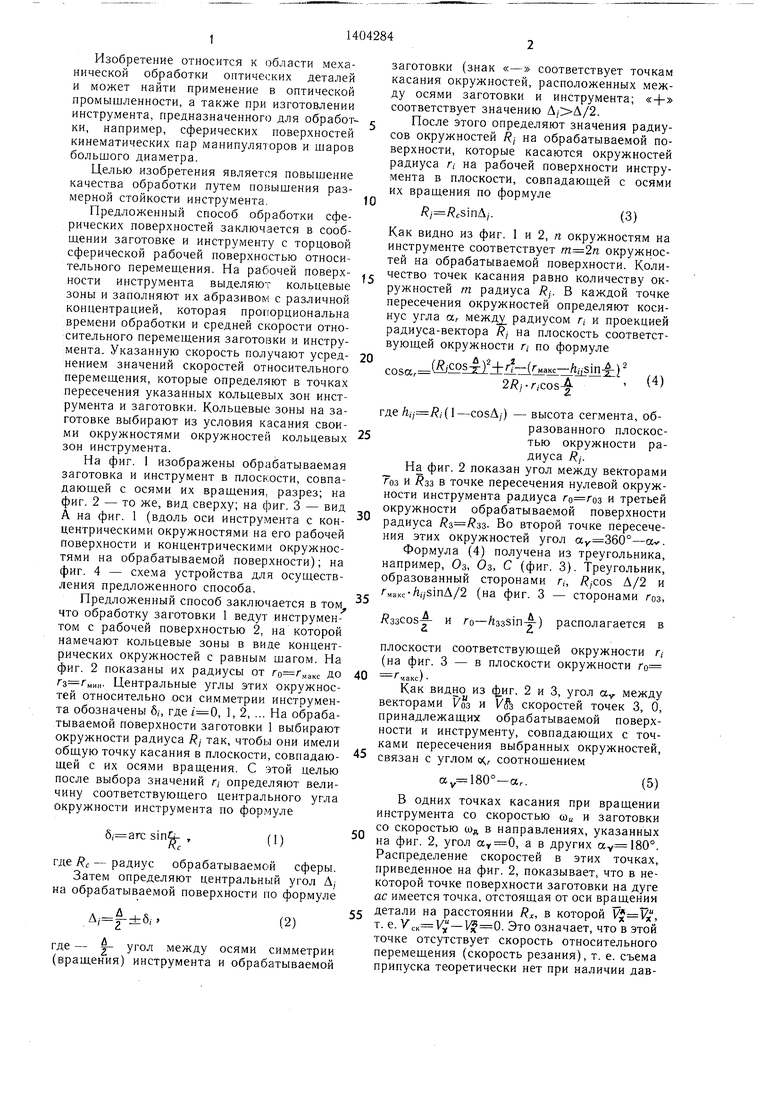

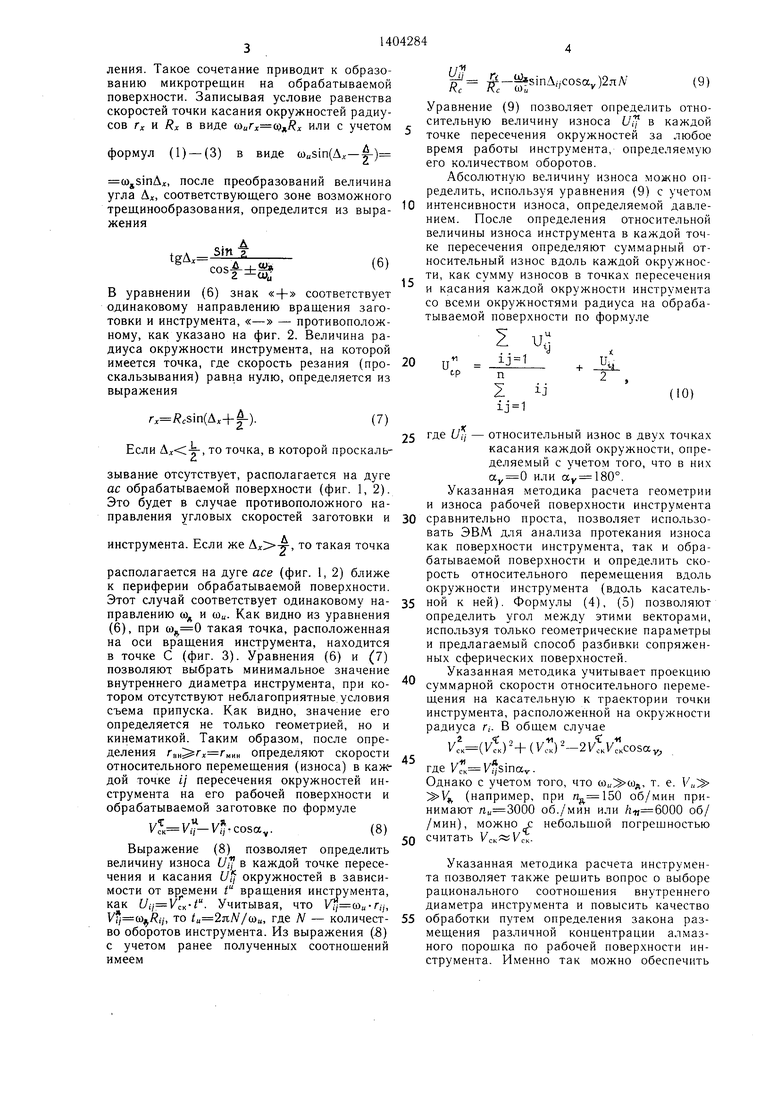

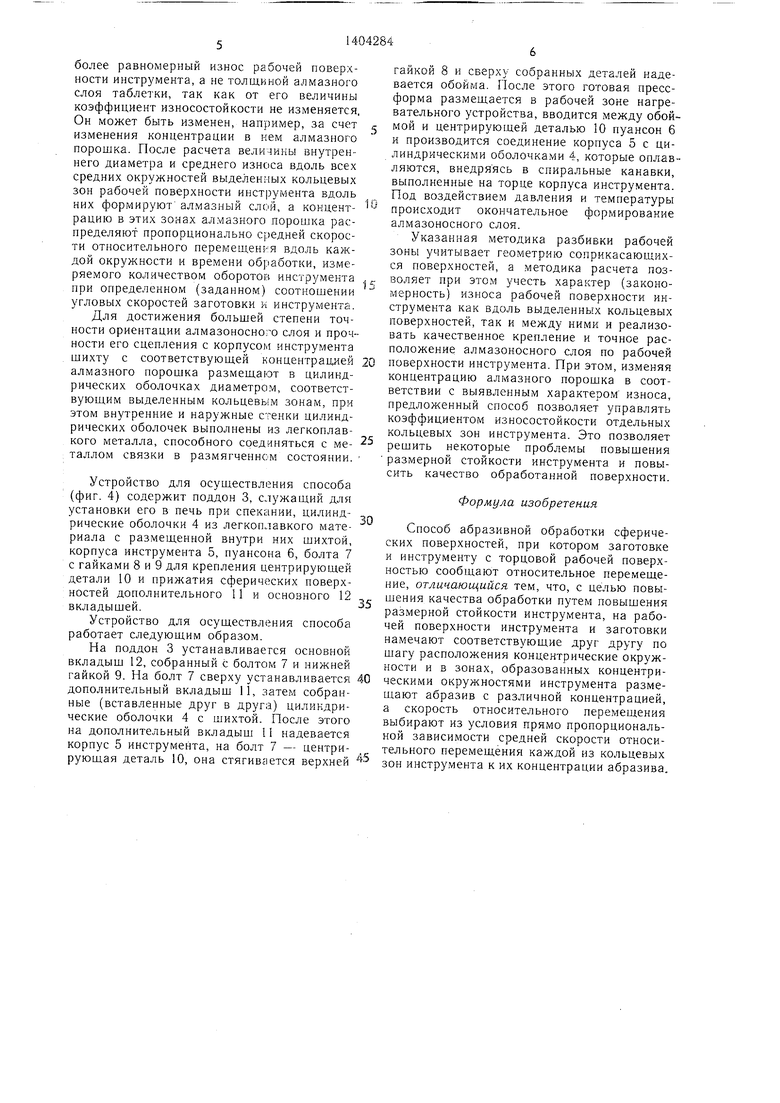

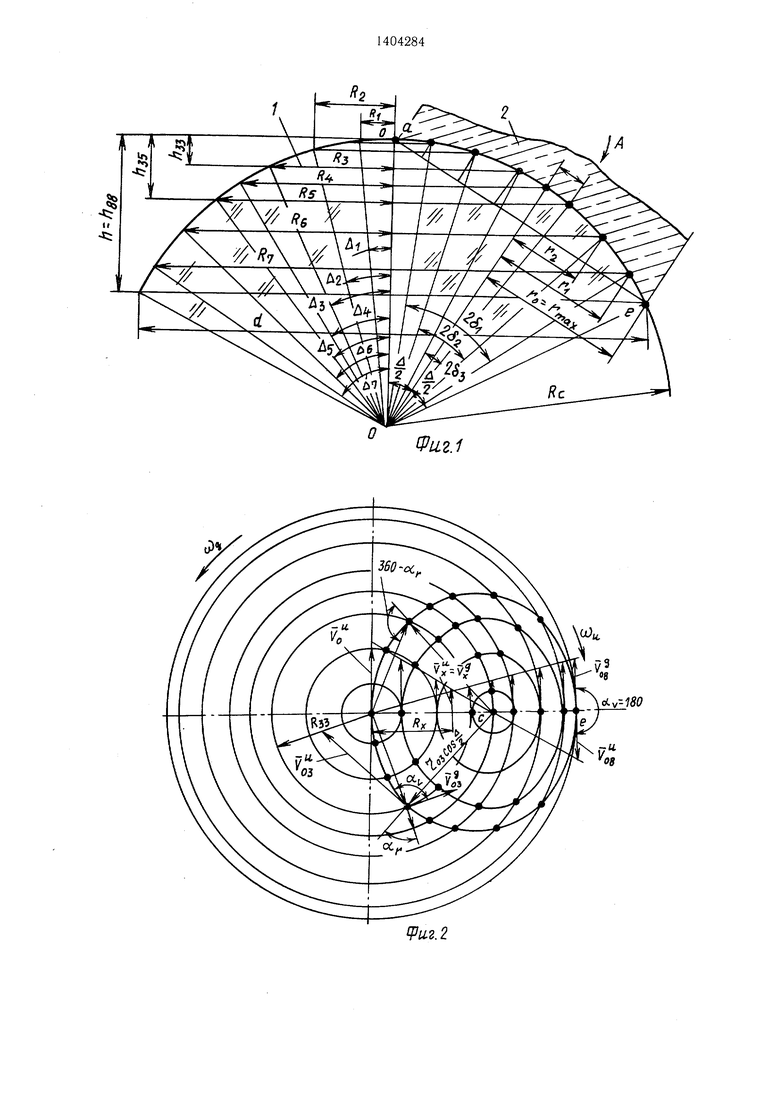

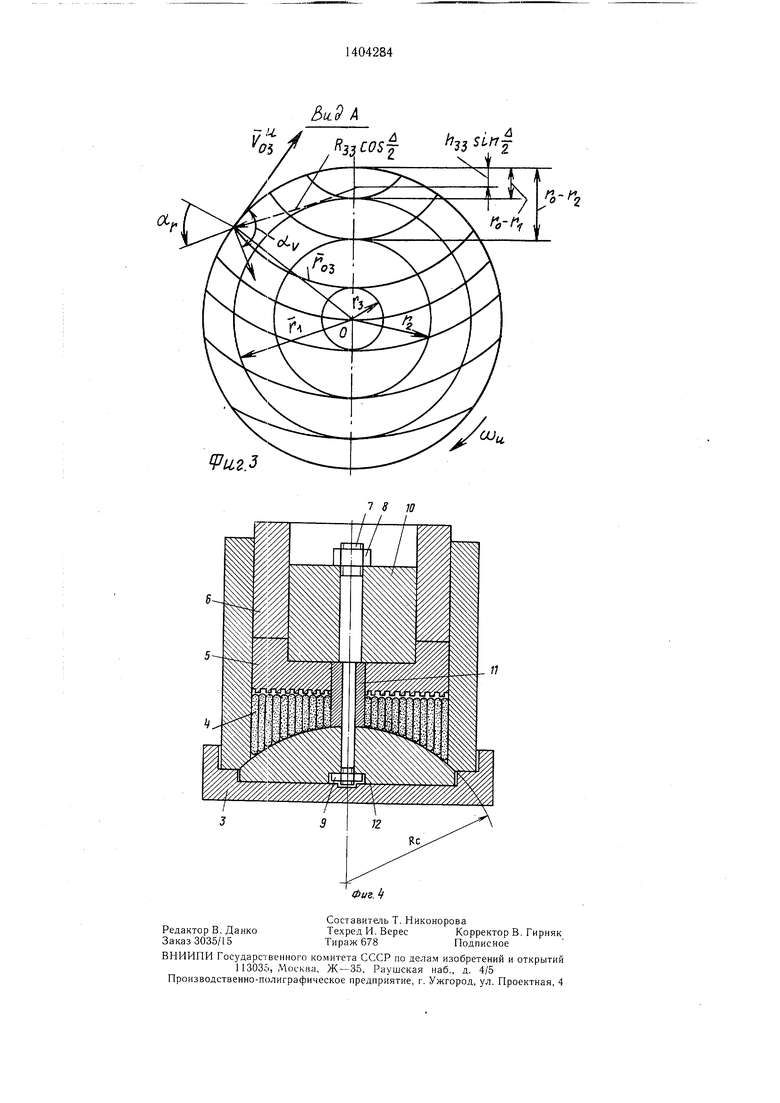

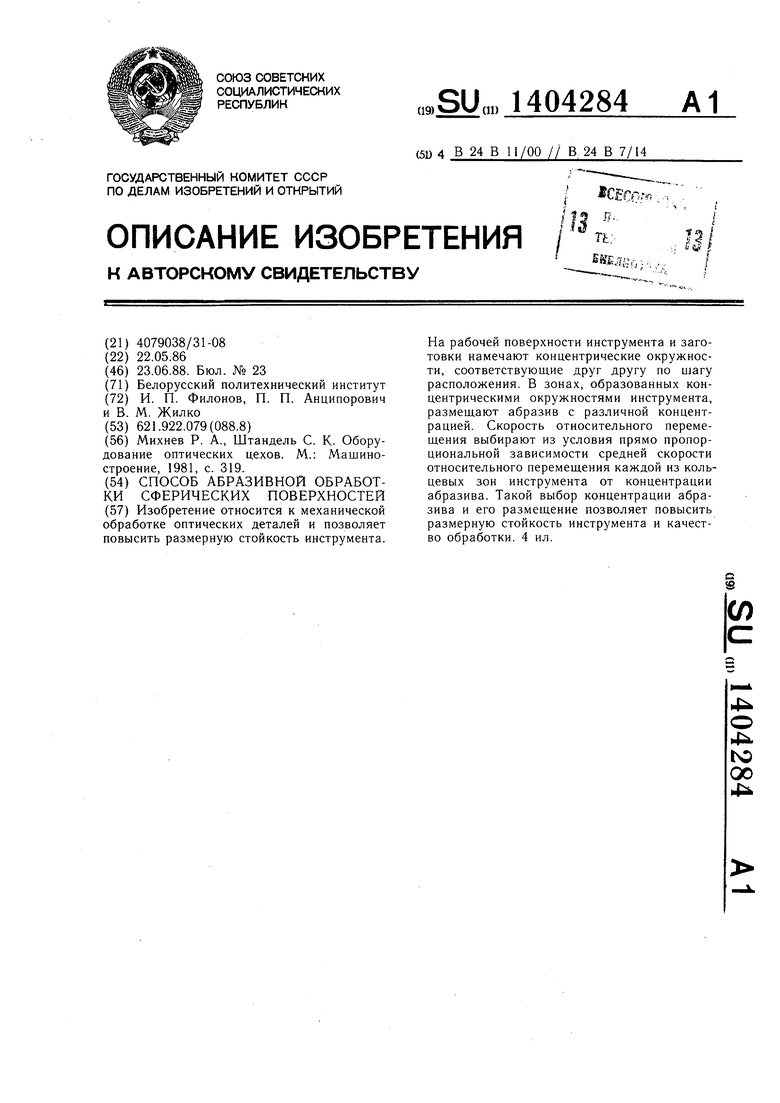

На фиг. 1 изображены обрабатываемая заготовка и инструмент в плоскости, совпадающей с осями их вращения, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1 (вдоль оси инструмента с концентрическими окружностями на его рабочей поверхности и концентрическими окружностями на обрабатываемой поверхности); на фиг. 4 - схема устройства для осуществления предложенного способа.

Предложенный способ заключается в том, что обработку заготовки 1 ведут инструментом с рабочей поверхностью 2, на которой намечают кольцевые зоны в виде концентрических окружностей с равным шагом. На фиг. 2 показаны их радиусы от / о макс до ,1. Центральные углы этих окружностей относительно оси симметрии инструмента обозначены б/, где , 1, 2, ... На обрабатываемой поверхности заготовки 1 выбирают окружности радиуса у так, чтобы они имели общую точку касания в плоскости, совпадающей с их осями вращения. С этой целью после выбора значений г/ определяют величину соответствующего центрального угла окружности инструмента по формуле

б, sin

fe

i;

где Re - радиус обрабатываемой сферы.

Затем определяют центральный угол Д/

на обрабатываемой поверхности по формуле

,(2)

где - |- угол между осями симметрии (вращения) инструмента и обрабатываемой

заготовки (знак «- соответствует точкам касания окружностей, расположенных между осями заготовки и инструмента; «-(- соответствует значению А,. После этого определяют значения радиусов окружностей Ri на обрабатываемой поверхности, которые касаются окружностей радиуса г/ на рабочей поверхности инструмента в плоскости, совпадающей с осями их вращения по формуле

,sinA/.(3)

Как видно из фиг. 1 и 2, п окружностям на инструменте соответствует окружностей на обрабатываемой поверхности. Коли- чество точек касания равно количеству окружностей m радиуса R/. В каждой точке пересечения окружностей определяют косинус угла «л между радиусом л- и проекцией радиуса-вектора R/ на плоскость соответствующей окружности Г; ПО формуле

cosa(.-%slnll ...

2Rj-riCos-

где/г,7,-(1-созД/) - высота сегмента, образованного плоскостью окружности радиуса RJ.

На фиг. 2 показан угол между векторами оз и 33 в точке пересечения нулевой окружности инструмента радиуса и третьей окружности обрабатываемой поверхности радиуса Во второй точке пересечения этих окружностей угол « 360°-а. Формула (4) получена из треугольника, например, Оз, Оз, С (фиг. 3). Треугольник, образованный сторонами г/, RjCos Д/2 и макс Л1751пД/2 (на фиг. 3 - сторонами лоз,

Rascos- и Го-/Zsssin-) располагается в

С.

плоскости соответствующей окружности г/ (на фиг. 3 - в плоскости окружности го

0 макс)Как видно из ф.иг. 2 и 3, угол а между векторами Уоз и VS s скоростей точек 3, О, принадлежащих обрабатываемой поверхности и инструменту, совпадающих с точками пересечения выбранных окружностей.

5

связан с углом соотношением а 180°-аг.

(5)

В одних точках касания при вращении инструмента со скоростью соц и заготовки со скоростью Шд в направлениях, указанных

на фиг. 2, угол , а в других . Распределение скоростей в этих точках, приведенное на фиг. 2, показывает, что в некоторой точке поверхности заготовки на дуге ас имеется точка, отстоящая от оси вращения

5 детали на расстоянии /, в которой , т. е. V, - . Это означает, что в этой точке отсутствует скорость относительного перемещения (скорость резания), т. е. съема припуска теоретически нет при наличии давления. Такое сочетание приводит к образованию микротрещин на обрабатываемой поверхности. Записывая условие равенства скоростей точки касания окружностей радиусов Гх ч RX в виде (3)f,Rx или с учетом

формул (1) - (3) в виде (о„з1п()

CL jSinA;c, после преобразований величина угла Лх, соответствующего зоне возможного трещинообразования, определится из выра- жения

tgA.

sinjcos-;

В уравнении (6) знак «+ соответствует одинаковому направлению вращения заготовки и инструмента, «- - противоположному, как указано на фиг. 2. Величина радиуса окружности инструмента, на которой имеется точка, где скорость резания (проскальзывания) равна нулю, определяется из выражения

r.(A,+f-).

Если , то точка, в которой проскальvl V -Vfi-cosa.

зывание отсутствует, располагается на дуге ас обрабатываемой поверхности (фиг. 1, 2). Это будет в случае противоположного направления угловых скоростей заготовки и

инструмента. Если же , то такая точка

располагается на дуге асе (фиг. 1, 2) ближе к периферии обрабатываемой поверхности. Этот случай соответствует одинаковому на- правлению сОд и соц. Как видно из уравнения (6), при такая точка, расположенная на оси вращения инструмента, находится в точке С (фиг. 3). Уравнения (6) и (7) позволяют выбрать минимальное значение внутреннего диаметра инструмента, при ко- тором отсутствуют неблагоприятные условия съема припуска. Как видно, значение его определяется не только геометрией, но и кинематикой. Таким образом, после определения определяют скорости относительного перемещения (износа) в каждой точке // пересечения окружностей инструмента на его рабочей поверхности и обрабатываемой заготовке по формуле

(8)

Выражение (8) позволяет определить величину износа U в каждой точке пересечения и касания Utf окружностей в зависимости от вр емени t вращения инструмента,

как Uij VcK-i - Учитывая, что К;)й)ц-/ /;,

У(,-у, то (j)u, где Л - количест- во оборотов инструмента. Из выражения (-8) с учетом ранее полученных соотнощений имеем

//

Ui,

Й ,со5а,)2лЛ

(9)

5

15

Уравнение (9) позволяет определить относительную величину износа (7,7 в каждой точке пересечения окружностей за любое время работы инструмента, определяемую его количеством оборотов.

Абсолютную величину износа можно определить, используя уравнения (9) с учетом интенсивности износа, определяемой давлением. После определения относительной величины износа инструмента в каждой точке пересечения определяют суммарный относительный износ вдоль каждой окружности, как сумму износов в точка.ч пересечения и касания каждой окружности инструмента со всеми окружностями радиуса на обрабатываемой поверхности по формуле

20

25

Z

ij 1

tp

п I ij 1

Uy

2

ij

10)

ЗО

з5 дс

55

г л где Uij - относительный износ в двух точках

касания каждой окружности, определяемый с учетом того, что в них или . Указанная методика расчета геометрии и износа рабочей поверхности инструмента сравнительно проста, позволяет использовать ЭВМ для ана.тиза протекания износа как поверхности инструмента, так и обрабатываемой поверхности и определить скорость относительного перемещения вдоль окружности инструмента (вдоль касательной к ней). Формулы (4), (5) позволяют определить угол между этими векторами, используя только геометрические параметры и предлагаемый способ разбивки сопряженных сферических поверхностей.

Указанная методика учитывает проекцию суммарной скорости относительного перемещения на касательную к траектории точки инструмента, расположенной на окружности радиуса л. В общем случае

I/ (1/,) 2+ (vT.) -2 К ГкСоза,

где .

Однако с учетом того, что , т. е. V,,- Vf (например, при об/мин принимают об./мин или об/ /мин), можно с небольщой погрешностью считать .

Указанная методика расчета инструмента позволяет также решить вопрос о выборе рационального соотношения внутреннего диаметра инструмента и повысить качество обработки путем определения закона размещения различной концентрации алмазного порошка по рабочей поверхности инструмента. Именно так можно обеспечить

более равномерный износ рабочей поверхности инструмента, а не толщиной алмазного слоя таблетки, так как от его величины коэффициент износостойкости не изменяется, Он может быть изменен, например, за счет изменения концентрации в кем алмазного порошка. После расчета величины внутреннего диаметра и среднего износа вдоль всех средних окружностей выделенных кольцевых зон рабочей поверхности инструмента вдоль них формируют алмазный слой, а концентрацию в этих зонах алмазного порошка распределяют пропорционально средней скорости относительного перемещения вдоль каждой окружности и времени обработки, измеряемого количеством оборотов инструмента при определенном (заданном) соотношении угловых скоростей заготовки и инструмента. Для достижения большей степени точности ориентации алмазоносного слоя и прочности его сцепления с корпусом инструмента щихту с соответствующей концентрацией алмазного порощка размещают в цилиндрических оболочках диаметром, соответствующим выделенным кольцевым зонам, при этом внутренние и наружные стенки цилиндрических оболочек выполнены из легкоплавкого металла, способного соединяться с металлом связки в размягченном состоянии.

Устройство для осуществления способа (фиг. 4) содержит поддон 3, служащий для установки его в печь при спекании, цилинд- рические оболочки 4 из легкоплавкого материала с размещенной внутри них щихтой, корпуса инструмента 5, пуансона 6, болта 7 с гайками 8 и 9 для крепления центрирующей детали 10 и прижатия сферических поверхностей дополнительного 11 и основного 12 вкладыщей.

Устройство для осуществления способа работает следующим образом.

На поддон 3 устанавливается основной вкладыш 12, собранный с болтом 7 и нижней гайкой 9. На болт 7 сверху устанавливается дополнительный вкладыщ 11, затем собранные (вставленные друг в друга) цилиндрические оболочки 4 с шихтой. После этого на дополнительный вкладыш 11 надевается корпус 5 инструмента, на болт 7 - центрирующая деталь 0, она стягивается верхней

0

„ ,.

0

5

гайкой 8 и сверху собранных деталей надевается обойма. После этого готовая пресс- форма размещается в рабочей зоне нагревательного устройства, вводится между обоймой и центрирующей деталью 10 пуансон 6 и производится соединение корпуса 5 с цилиндрическими оболочками 4, которые оплавляются, внедряясь в спиральные канавки, выполненные на торце корпуса инструмента. Под воздействием давления и температуры происходит окончательное формирование алмазоносного слоя.

Указанная .методика разбивки рабочей зоны учитывает геометрию соприкасающихся поверхностей, а .методика расчета позволяет при этом учесть характер (закономерность) износа рабочей поверхности инструмента как вдоль выделенных кольцевых поверхностей, так и между ними и реализовать качественное крепление и точное расположение алмазоносного слоя по рабочей поверхности инструмента. При этом, изменяя концентрацию алмазного порощка в соответствии с выявленным характером износа, предложенный способ позволяет управлять коэффициентом износостойкости отдельных кольцевых зон инструмента. Это позволяет решить некоторые проблемы повышения размерной стойкости инструмента и повысить качество обработанной поверхности.

Формула изобретения

Способ абразивной обработки сферических поверхностей, при котором заготовке и инструменту с торцовой рабочей поверхностью сообщают относительное перемещение, отличающийся тем, что, с целью повышения качества обработки путем повышения размерной стойкости инструмента, на рабочей поверхности инструмента и заготовки намечают соответствующие друг другу по шагу расположения концентрические окружности и в зонах, образованных концентрическими окружностями инструмента размещают абразив с различной концентрацией, а скорость относительного перемещения выбирают из условия прямо пропорциональной зависимости средней скорости относительного перемещения каждой из кольцевых зон инструмента к их концентрации абразива.

Уи,г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сферических поверхностей | 1986 |

|

SU1414581A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2006 |

|

RU2326228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ПРОБКИ КРАНА С ШАРОВЫМ ЗАТВОРОМ | 1995 |

|

RU2122487C1 |

| Способ автоматического управления процессом обработки сферических поверхностей | 1987 |

|

SU1496991A1 |

| Способ формообразования торических поверхностей оптических деталей | 2017 |

|

RU2680328C2 |

| Алмазный инструмент для обработкиСфЕРичЕСКиХ пОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU846234A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| Инструмент для отделочной обработки зубчатых колес | 1978 |

|

SU891278A1 |

| Способ притирки сферических поверхностей | 1987 |

|

SU1414579A1 |

Изобретение относится к механической обработке оптических деталей и позволяет повысить размерную стойкость инструмента. На рабочей поверхности инструмента и заготовки намечают концентрические окружности, соответствующие друг другу по шагу расположения. В зонах, образованных концентрическими окружностями инструмента, размещают абразив с различной концентрацией. Скорость относительного перемещения выбирают из условия прямо пропорциональной зависимости средней скорости относительного перемещения каждой из кольцевых зон инструмента от концентрации абразива. Такой выбор концентрации абразива и его размещение позволяет повысить размерную стойкость инструмента и качество обработки. 4 ил.

VU2.2

М

VL123

%

Фиг.

| Михнев Р | |||

| А., Штандель С | |||

| К | |||

| Оборудование оптических цехов | |||

| М.: Машиностроение, 1981, с | |||

| Прибор для определения при помощи радиосигналов местоположения движущегося предмета | 1921 |

|

SU319A1 |

Авторы

Даты

1988-06-23—Публикация

1986-05-22—Подача