1

(21)4274473/31-08

(22)01.07.87

(46) 30.07.89. Бнш. № 28

(71)Белорусский политехнический институт

(72)И.П.Филонов, В.И.Юринок, Т.С.Трофи чук и Р.Ф.Наумович

(53)621.941 (088.8)

(56)Авторское свидетельство СССР № 1414581, кл. В 24 В 13/00, 1986.

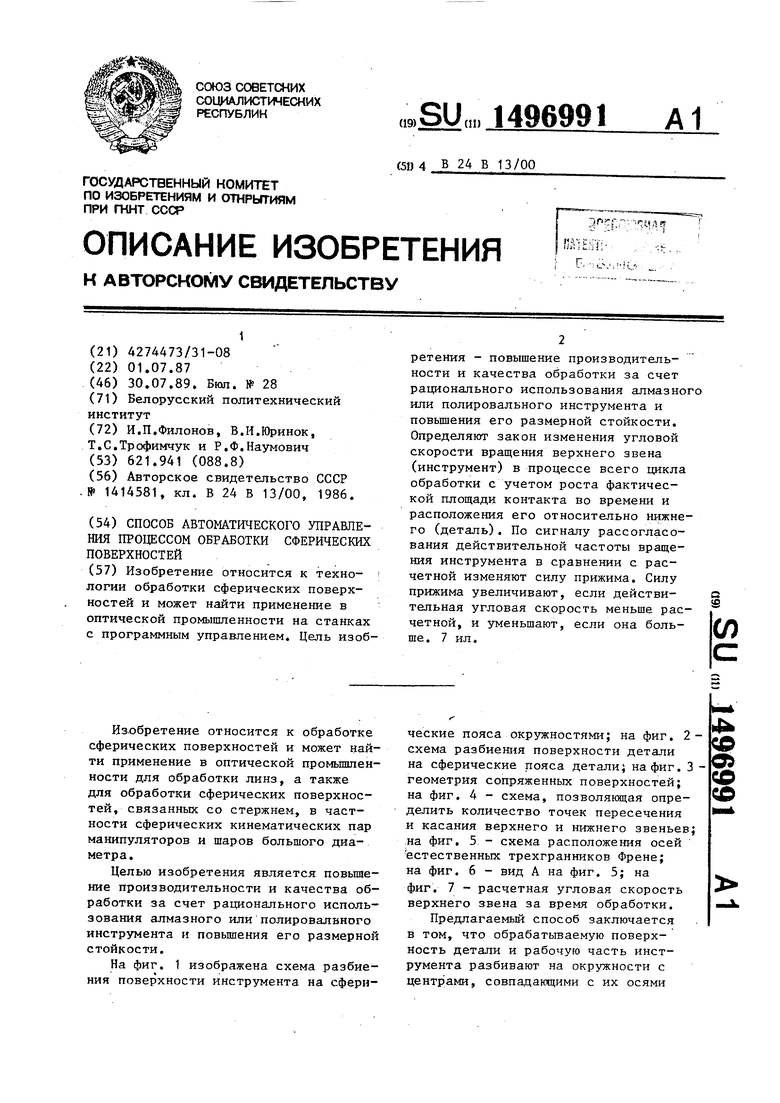

(54)СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

(57)Изобретение относится к технологии обработки сферических поверхностей и может найти применение в оптической промышленности на станках с программным управлением. Цель изобретения - повышение производительности и качества обработки за счет рационального использования алмазного или полировального инструмента и повьш1ения его размерной стойкости. Определяют закон изменения угловой скорости вращения верхнего звена (инструмент) в процессе всего цикла обработки с учетом роста фактической площади контакта во времени и расположения его относительно нижнего (деталь). По сигналу рассогласования действительной частоты вращения инструмента в сравнении с расчетной изменяют силу прижима. Силу прижима увеличивают, если действительная угловая скорость меньше расчетной, и уменьшают, если она больше. 7 ил.

в

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сферических поверхностей | 1986 |

|

SU1414581A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОБРАБОТКОЙ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1993 |

|

RU2009834C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОВОДКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2320468C2 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Способ абразивной обработки плоских поверхностей | 1988 |

|

SU1549730A1 |

| Способ притирки сферических поверхностей | 1987 |

|

SU1414579A1 |

| Способ обработки сферических поверхностей | 1985 |

|

SU1348148A1 |

| Притир для обработки поршневых колец | 1980 |

|

SU921801A1 |

| Полировальный инструмент | 1990 |

|

SU1717326A1 |

| СПОСОБ ДВУСТОРОННЕЙ ДОВОДКИ | 1991 |

|

RU2014984C1 |

Изобретение относится к технологии обработки сферических поверхностей и может найти применение в оптической промышленности на станках с программным управлением. Цель изобретения - повышение производительности и качества обработки за счет рационального использования алмазного или полировального инструмента и повышения его размерной стойкости. Определяют закон изменения угловой скорости вращения верхнего звена (инструмента) в процессе всего цикла обработки с учетом роста фактической площади контакта во времени и расположения его относительно нижнего (деталь). По сигналу рассогласования действительной частоты вращения инструмента в сравнении с расчетной изменяют силу прижима. Силу прижима увеличивают, если действительная угловая скорость меньше расчетной, и уменьшают, если она больше. 7 ил.

Изобретение относится к обработке сферических поверхностей и может найти применение в оптической промьшшен- ности для обработки линз, а также для обработки сферических поверхностей, связанных со стержнем, в частности сферических кинематических пар манипуляторов и шаров большого диаметра.

Целью изобретения является повьш1е- ние производительности и качества обработки за счет рационального использования гшмазного или полировального инструмента и повьштения его размерной стойкости.

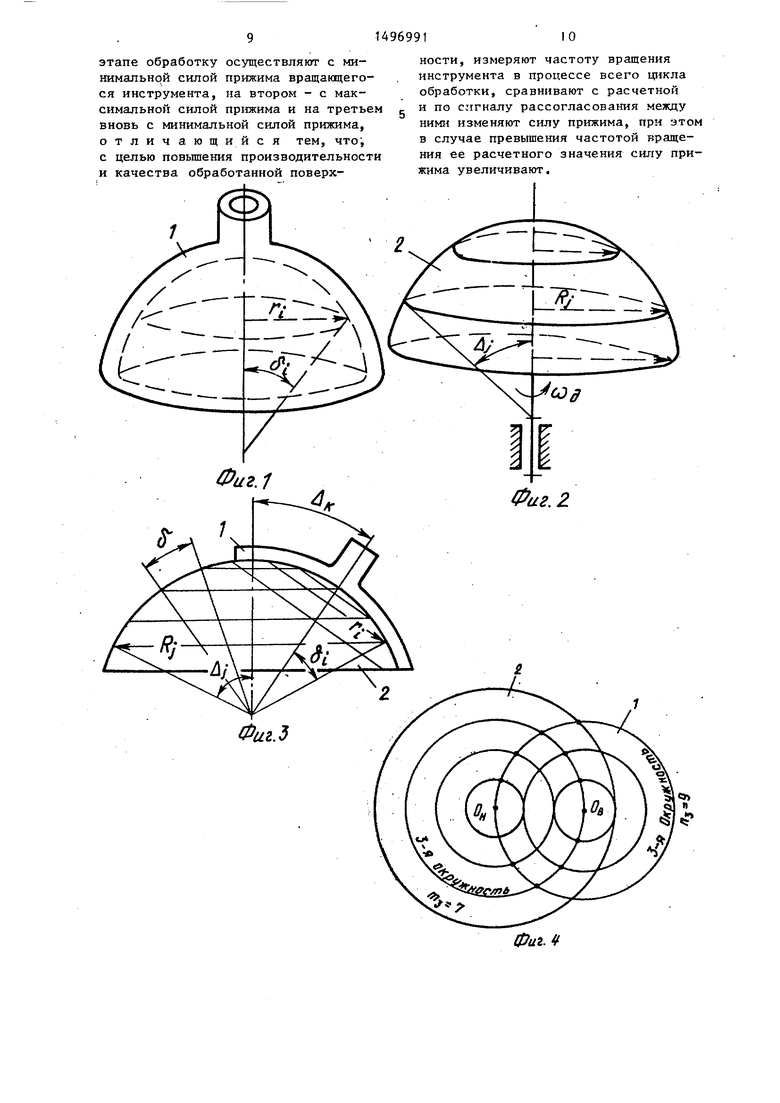

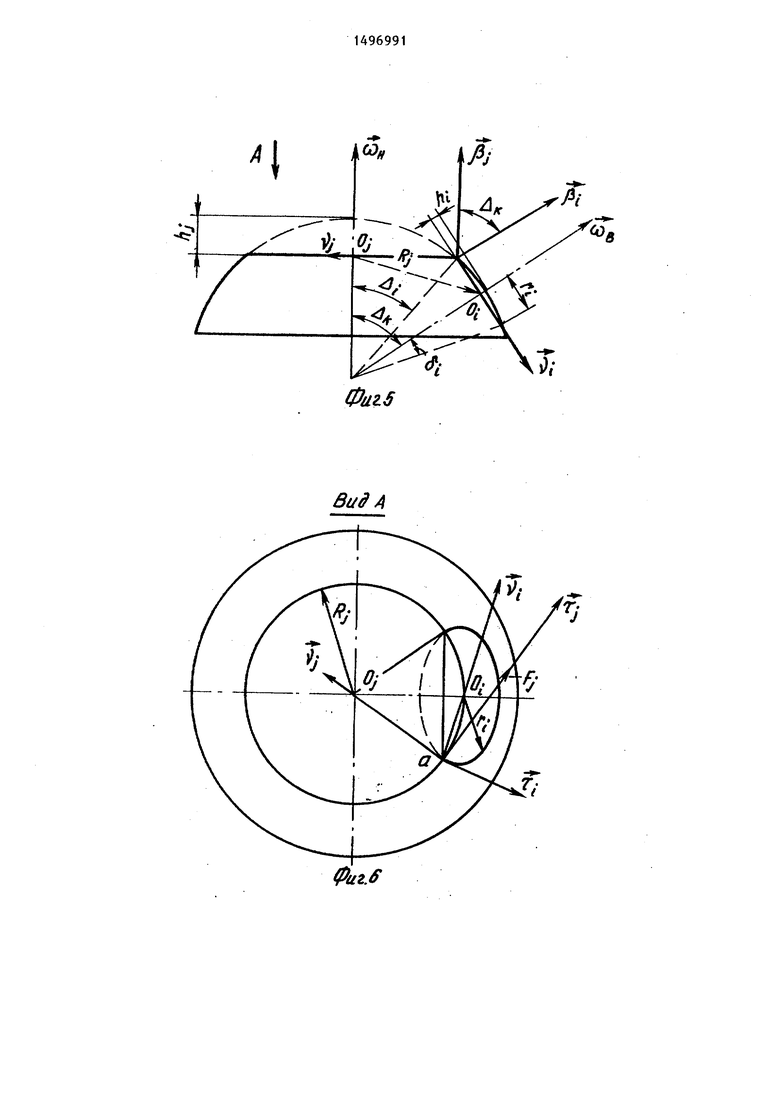

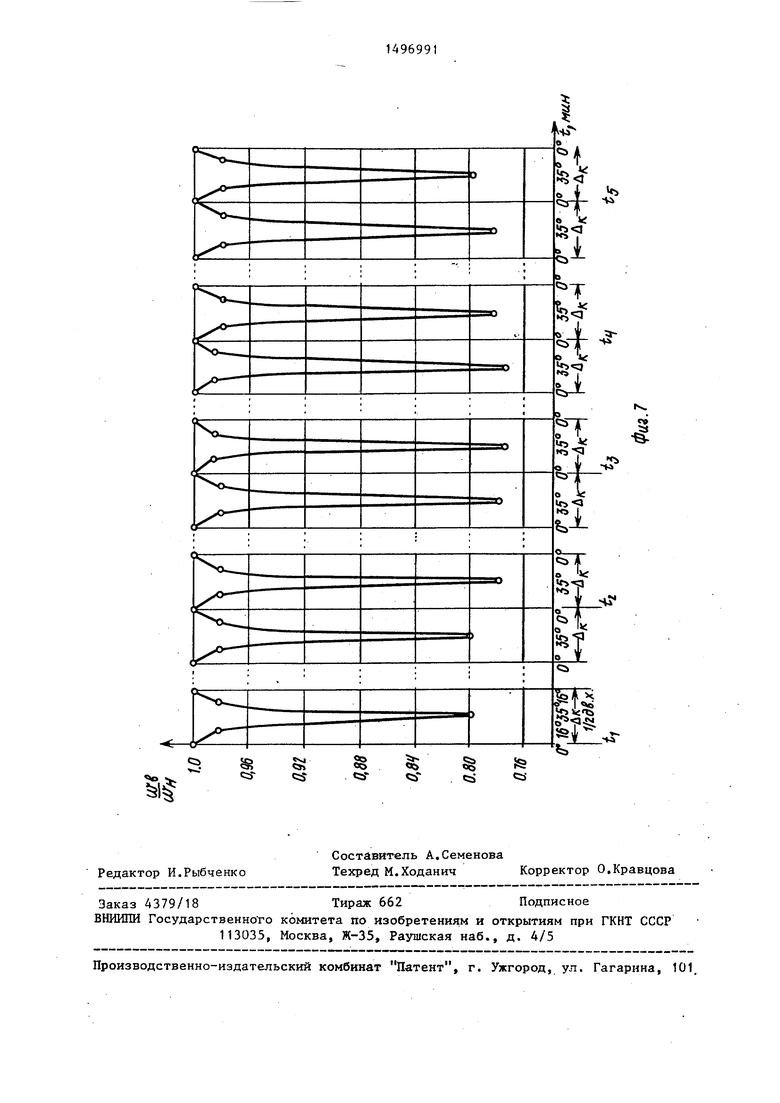

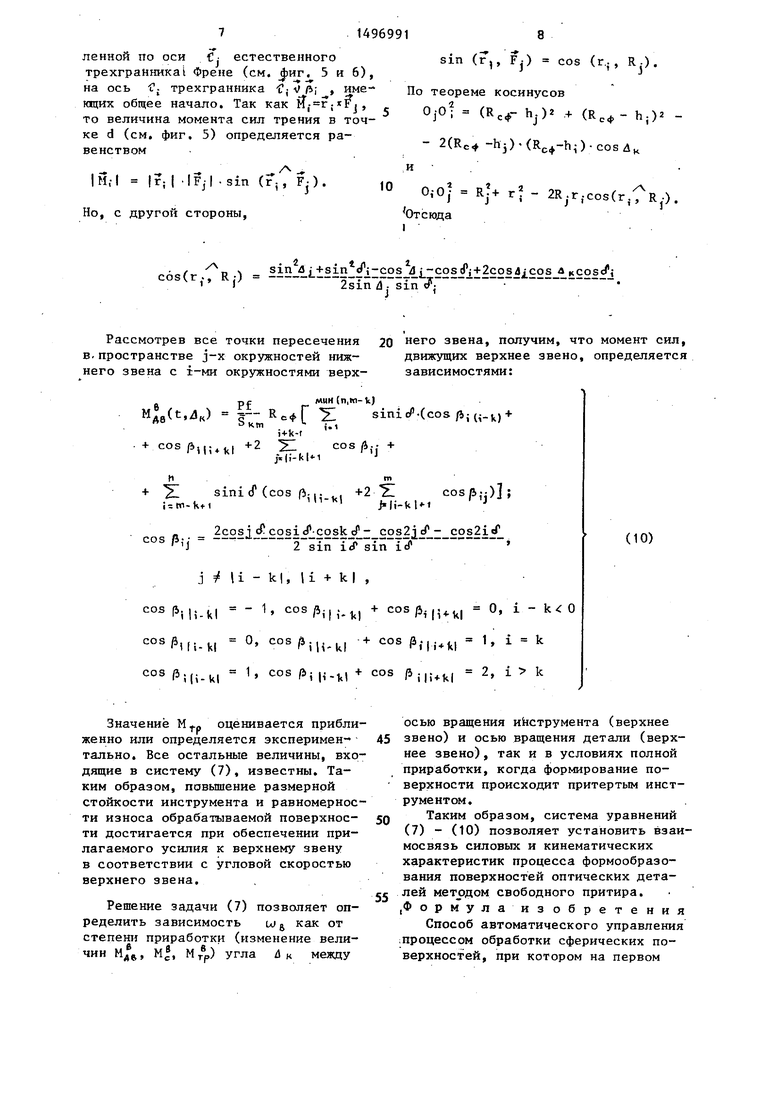

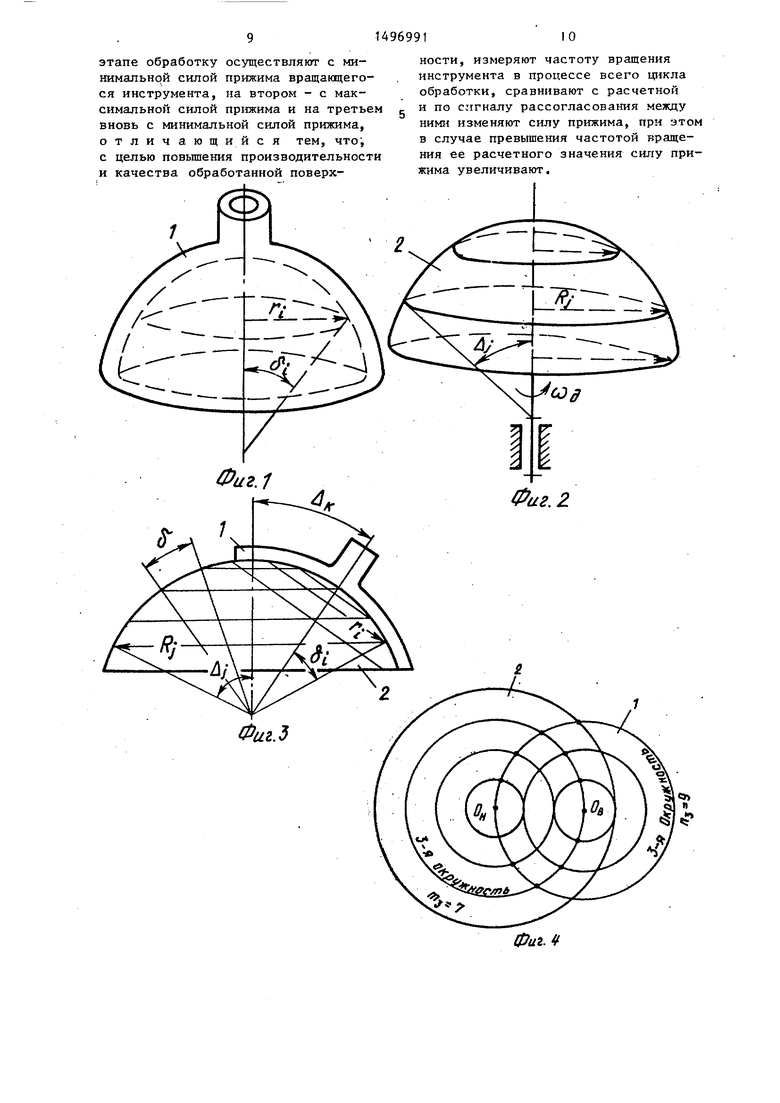

На фиг. 1 изображена схема разбиения поверхности инструмента на сферические пояса окружностями; на фиг. 2- схема разбиения поверхности детали на сферические пояса детали на фиг. 3 - геометрия сопряженных поверхностей; на фиг. 4 - схема, позволянщая определить количество точек пересечения и касания верхнего и нижнего звеньев; на фиг. 5 - схема расположения осей естественных трехгранников Френе; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - расчетная угловая скорость верхнего звена за время обработки. Предлагаемый способ заключается в том, что обрабатьшаемую поверхность детали и рабочую часть инструмента разбивают на окружности с центрами, совпадающими с их осями

4 Ф СО СО

31496991 вращения (см. фиг, 1 и2). Для инструмента 1 эта разбивкапроизводится по формулам

г. RC sin(j + Л ) ;

,2,

сГ(

(1)

п

сЛ

где Rc4 радиус сферической поверхности;

й - угол между осями вращения детали 2 и инструмента 1; число всех окружностей инструмента;

шаг по углу, причем f выбирается таким образом, что окружности касаются и пересекаются в соответствующих точках.

Радиусы концентрических окружностей на обрабатываемой поверхности детали 2 определяются формулами

R si )

J

m;

j

f

(2,3)

Такое .разбиение сопряженных сферических поверхностей позволяет выделить сопряженные точки (i, j) как точки пересечения соответствующих окружностей (см. фиг, 3),

Конечным результатом способа является изменение величины силы прижима в соответствии с угловой скоростью вращения верхнего звена (инструмента) из условия контактирования сопряженных поверхностей.

При обработке методом, свободного притира скорость вращения верхнего звена (инструмента) изменяется как в процессе приработки, связанной с- увеличением площади фактического контакта, так и в связи с изменением угла 4 k между осью вращения де- тали (нижнего звена) и осью вращения инструмента. Силами, вызывающими вращение инструмента вокруг оси симметрии, являются силы трения в зоне контакта инструмента и детали,

Для определения зависимости угловой скорости вращения верхнего звена от сил трения в зоне контакта при обработке оптических деталей методом свободного притира воспользу- емся соотношением

doiB we din ndt

(м в). - (A ;()

0

5

0

5

где I - приведенный момент инерции;WB - угловая скорость звена

приведения (в данном случае это верхнее звено); t - время обработки; Цр - угол поворота звена при- р ведения;

(М,в) и приведенный момент движущих сил верхнего зве- В на; (MJ.)« - приведенный момент сил сопротивления верхнего звена.

Из рассмотрения физических явлений, происходящих в зоне контакта верхнего и нижнего звеньев, следует, что

Ю. Мдв$ «с)ь M,%4Mj.

Из условия сохранения кинетической энергии с учетом нежесткой связи верхнего и нижнего звеньев имеет место равенство

(5)

звена;

Vg - линейная скорость поступательного движения верхнего звена.

Производимую приведенного момента инерции вычислим по формуле

dlh 1 . din

dlfg w dt

Тогда, дифференцируя равенство (5) по времени, имеем

dVjs dt

din

или

din d(ie,

... - f

u;

--.

( -Jm . f(. -7-(-2m.(7-)2) + 2-s ШйЗ-. (6)

$

dt S WB Подставляя (5) и (6) в уравнение (4 получим дифференциальное уравнение вида

1

О)

da)( dt .6

г6

VB

dVe

М -М%-М - 2,-.

W,

Окончательное уравнение для определения угловой скорости верхнего зве на имеет вид

1 И « if

w| dt

loW

1

meV|

причем из условия протекания процесса обработки методом свободного притира удобнее это записать в виде задачи Коши

в

в

м- м- м- о в 1 аа;в Ав-Мтр-Мс-З т,--

Ul du

-

ddt

Ыи

к

0.

(7)

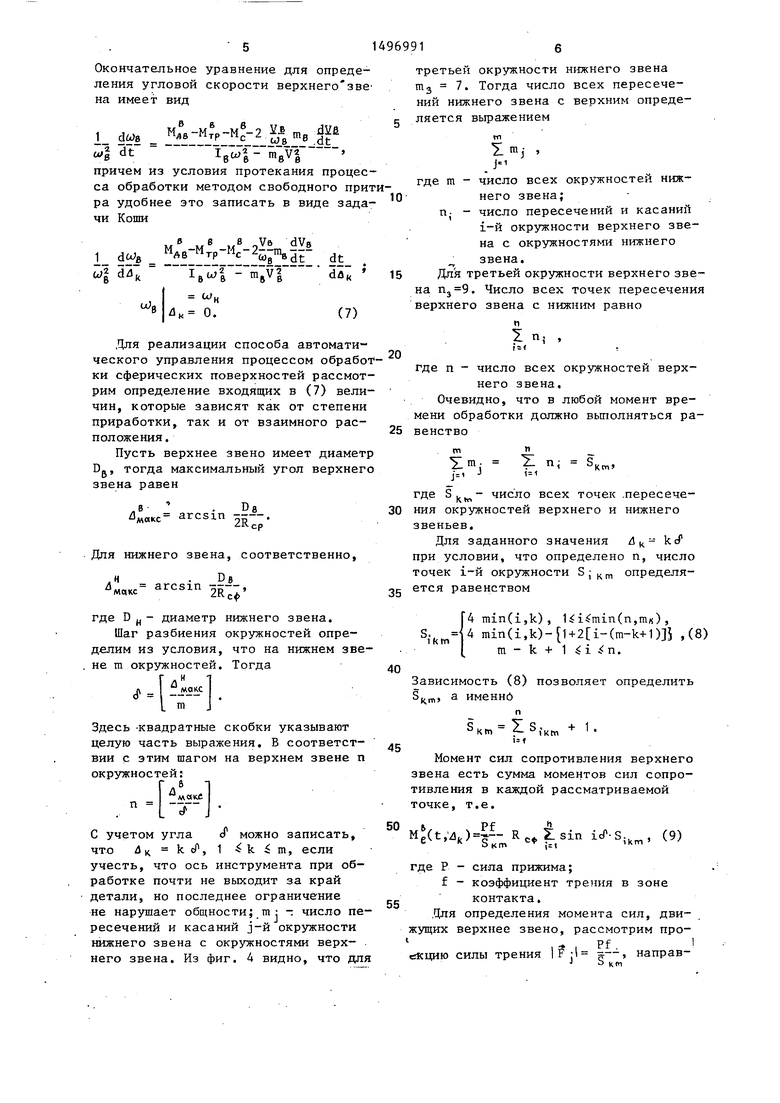

,Цля реализации способа автоматического управления процессом обработки сферических поверхностей рассмотрим определение входящих в (7) вели- чин, которые зависят как от степени

приработки, так и от взаимного расположения.

Пусть верхнее звено имеет диаметр Dg, тогда максимальный угол верхнего звена равен

arcsin ,

ср

Для нижнего звена, соответственно,

,н. De

4мс,кс Arcsin ,

где D н диаметр нижнего звена.

Шаг разбиения окружностей опре- депим из условия, что на нижнем звене m окружностей. Тогда

г н л маис

о

L m

Здесь -квадратные скобки указывают целую часть выражения, В соответствии с этим шагом на верхнем звене п окружностей:

п

макс J

С учетом угла что d ц k сЛ,

сГ можно записать, 1 - k i т, если учесть, что ось инструмента при обработке почти не выходит за край детали, но последнее ограничение не нарушает общности; m : - число пересечений и касаний j-й окружности нижнего звена с окружностями верхнего звена. Из фиг. 4 видно, что для

третьей окружности нижнего звена тз 7. Тогда число всех пересечений нижнего звена с верхним определяется вьфажением

m

X raj ,

J

где m - число всех окружностей нижнего звена;

п- - число пересечений и касаний i-й окружности верхнего звена с окружностями нижнего звена.

Дли третьей окружности верхнего звена . Число всех точек пересечения верхнего звена с нижним равно (1 X п. ,

fitг

где п - число всех окружностей верхнего звена.

Очевидно, что в любой момент времени обработки должно вьтолняться равенство

0

Km

гп

Хш. Z п S

J-, J

где число всех точек .пересечения окружностей верхнего и нижнего звеньев.

Для заданного значения kcT при условии, что определено п, число

35

точек 1-й окружности ется равенством

; определяtkin

4 min(i,k), (n,m«), 4 min(i,k)(m-k+1)J ,(8) m-k+ 1 i n.

40

Зависимость (8) позволяет определить

«.m

a именнб

Km

Is, + 1.

u«

IKttl

Момент сил сопротивления верхнего звена есть сумма моментов сил сопротивления в каждой рассматриваемой точке, т.е.

50

Me(t,-4j4-- R

Ь кт

1сГ-8,,„, (9)

где P - сила прижима;

f - коэффициент треяия в зоне

контакта.

Для определения момента сил, движущих верхнее звено, рассмотрим проежцию силы трения

f ; Г-.

J3 km

направsin (г,, pp cos (r.j, Rj.).

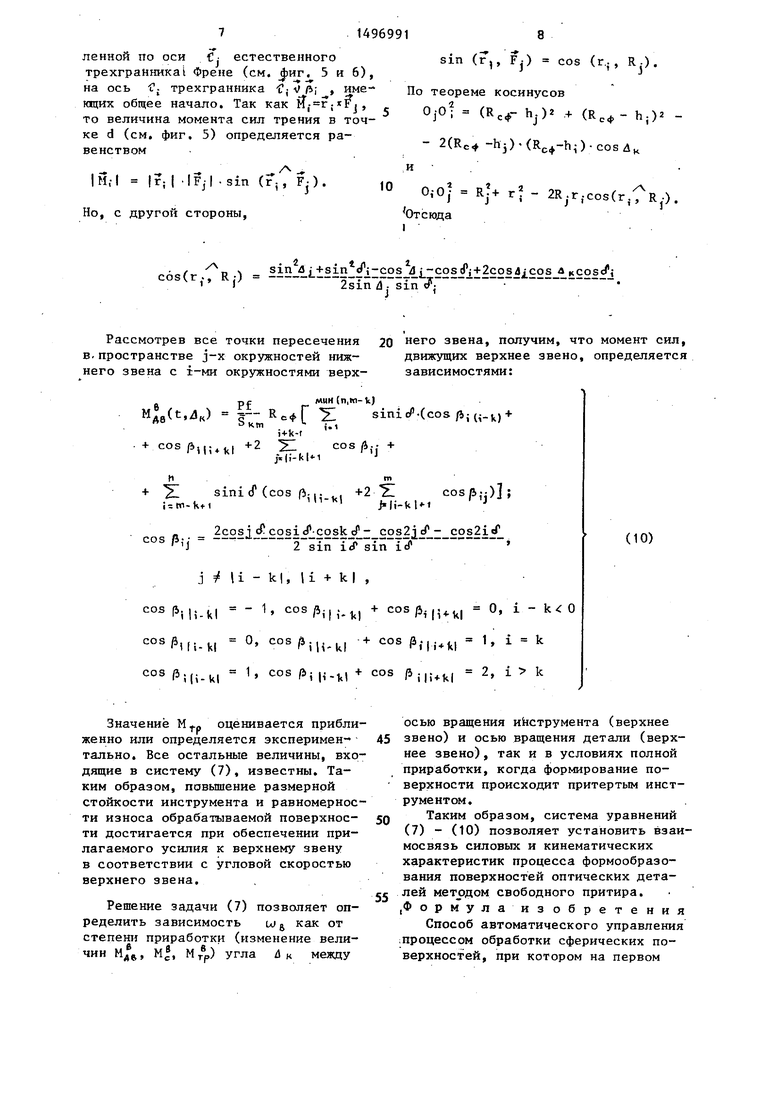

ленной no оси С: естественного

трехгранника Френе (см. фиг, 5 и 6),

на ось fj трехгранника f,-V ; , име- По теореме косинусов

кщих общее начало. Так как Mf ; fFj, п-О ГР h М

то величина момента сил трения в точ- J сф j (.сф bj)2

ке d (см. фиг. 5) определяется равенством

|М,-1 |г;| .|Fj| -sin (,7р-). Но, с другой стороны,

sin Л ;+sin ri-cos (Г;+2со841С08 л кСоасГ cos (г., R,.) ..л.

Рассмотрев все точки пересечения 20 него звена, получим, что момент сил, в. пространстве j-x окружностей ниж- движущих верхнее звено, определяется него звена с i-ми окружностями верх- зависимостями:

(n,M-k)

Mjg(t,4j -- Ксф X sinic/ .(cos/ii(..t,+

+ °sP4Ukl +2 cos/l,.j. +

hm

+ SI sini(f (cos .,. .. +2 cosfi--); i m-kti li-kl -i

2cosj d|| cosi -cosk cr- cos2j - cos2i«f ч 2 sin ITsin iff

j li - k|, IL + kl ,

f ili-kl - - 0. i - cosp,,.., 0, cos,Jj,.,, + cos p,.,.,, 1, i k

cos p.,j,, 1, cos /5j 1., H- cos Pii.Ki 2, i k

cos

COS

Значение M „ оценивается приближенно или определяется экспериментально. Все остальные величины, входящие в систему (7), известны. Таким образом, повышение размерной стойкости инструмента и равномерности износа обрабатываемой поверхности достигается при обеспечении прилагаемого усилия к верхнему звену в соответствии с угловой скоростью верхнего звена.

Решение задачи (7) позволяет определить зависимость ui как от степеш приработки (изменение величин Мд, М|, ) угла 4к между

14969918

sin (г,, pp cos (r.j, Rj.).

),

- 2(Re4 -ЬЗ)(ЯСФ-Ь)-СОБД,

и

10

O.-OJ . 2R.r,.cos(r.fR.), Отсюда

(10)

осью вращения инструмента (верхнее звено) и осью вращения детали (верхнее звено), так и в условиях полной приработки, когда формирование по- верхности происходит притертым инструментом.

Таким образом, система уравнений (7) - (10) позволяет установить взаимосвязь силовых и кинематических характеристик процесса формообразования поверхностей оптических дета- лей методом свободного притира.

,Формулаизобретения Способ автоматического управления ;Процессом обработки сферических поверхностей, при котором на первом

этапе обработку осуществляют с минимальной силой прижима вращакщего- ся инструмента, на втором - с максимальной силой прижима и на третьем вновь с минимальной силой прижима, отличающийся тем, что с целью повьшения производительности и качества обработанной поверхности, измеряют частоту вращения инструмента в процессе всего цикла обработки, сравнивают с расчетной и по слгналу рассогласования между ними изменяют силу прижима, при этом в случае превышения частотой вращения ее расчетного значения прижима увеличивают.

Фиг.

Фаг.

Bad А

fpuz.ff

Авторы

Даты

1989-07-30—Публикация

1987-07-01—Подача