и ел

00

Изобретение откосится к машиностроению и может найти применение в оптической промьшшенности для обработки линз, а также для обработки сферических поверхностей, связанных со стержнем, в частности сферических кинематических пар манипуляторов, а также шаров большого диаметра.

Цель изобретения - повьпяение про- изводительности и качества обработки за счет рационального использования алмазного инструмента и повышения ег размерной стойкости.

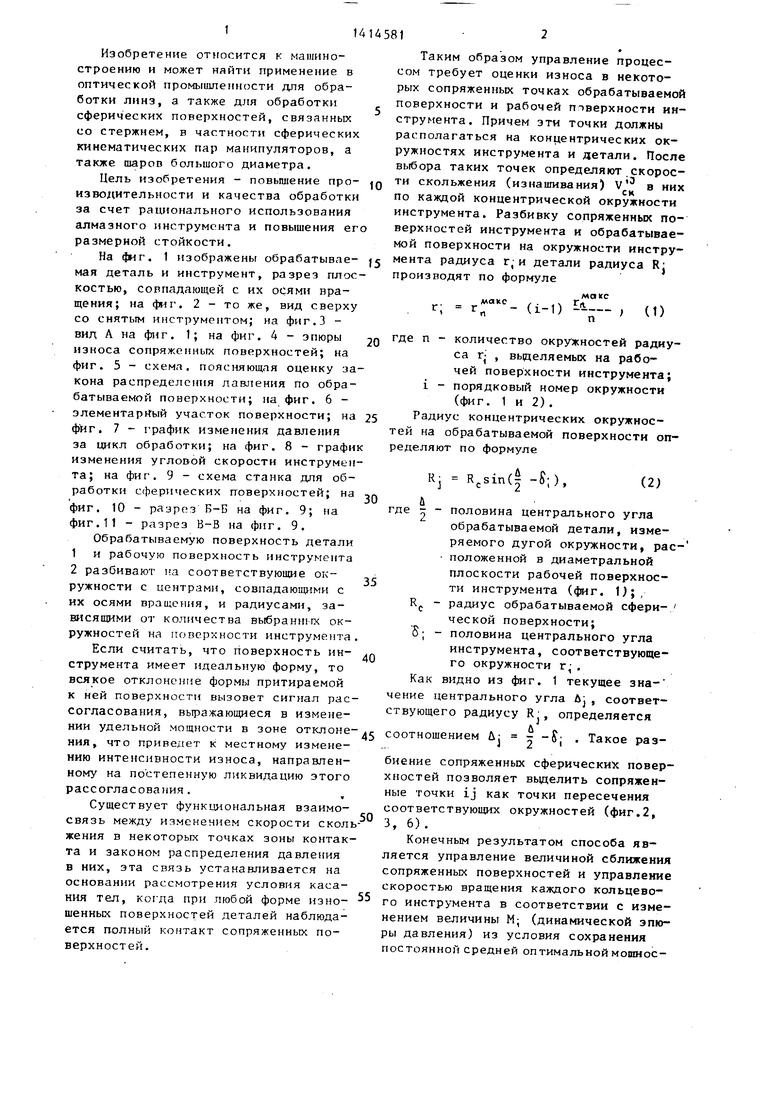

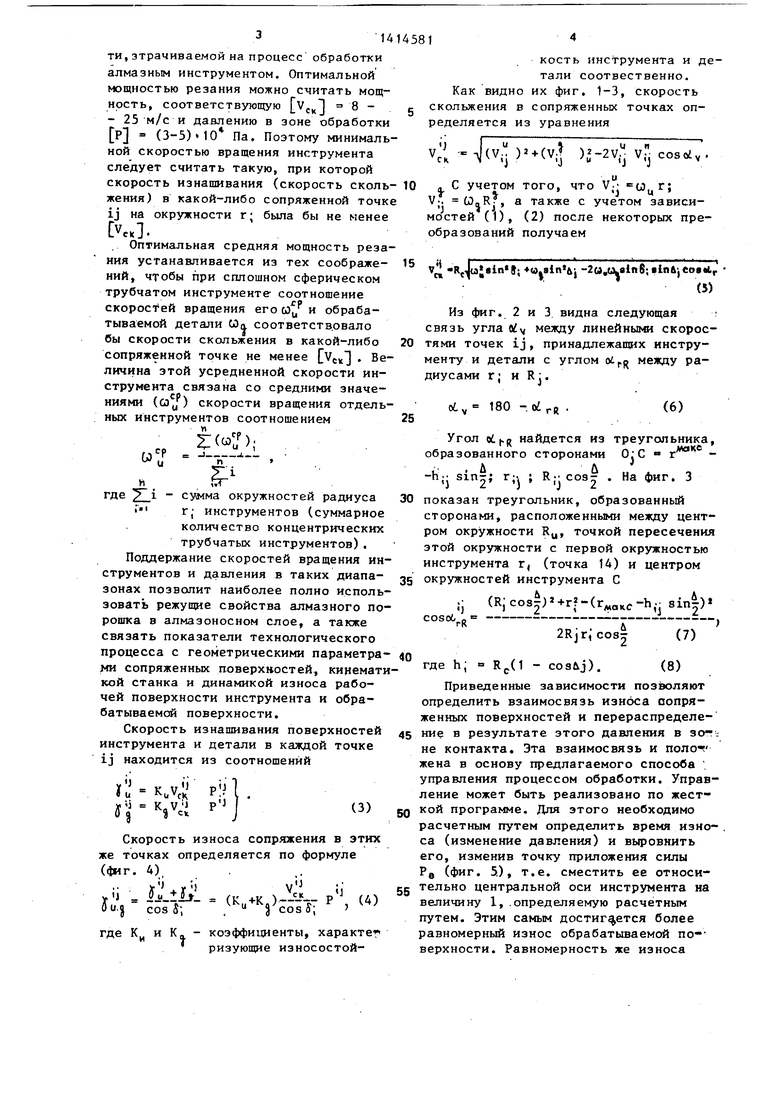

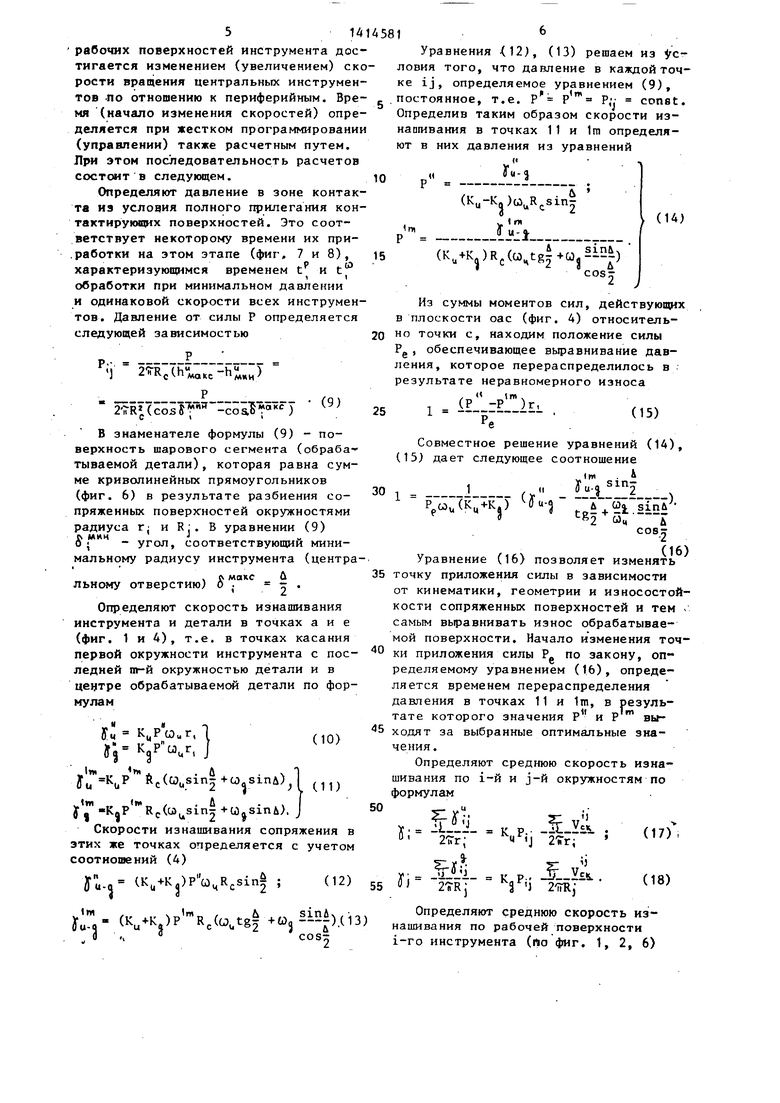

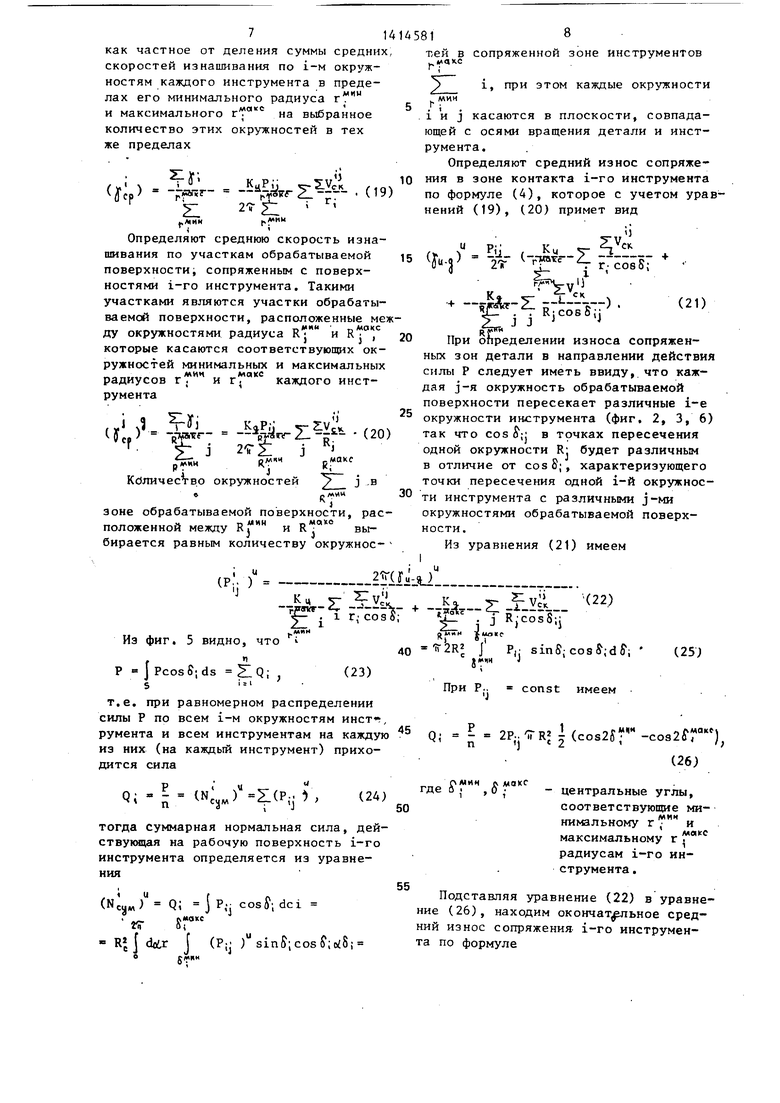

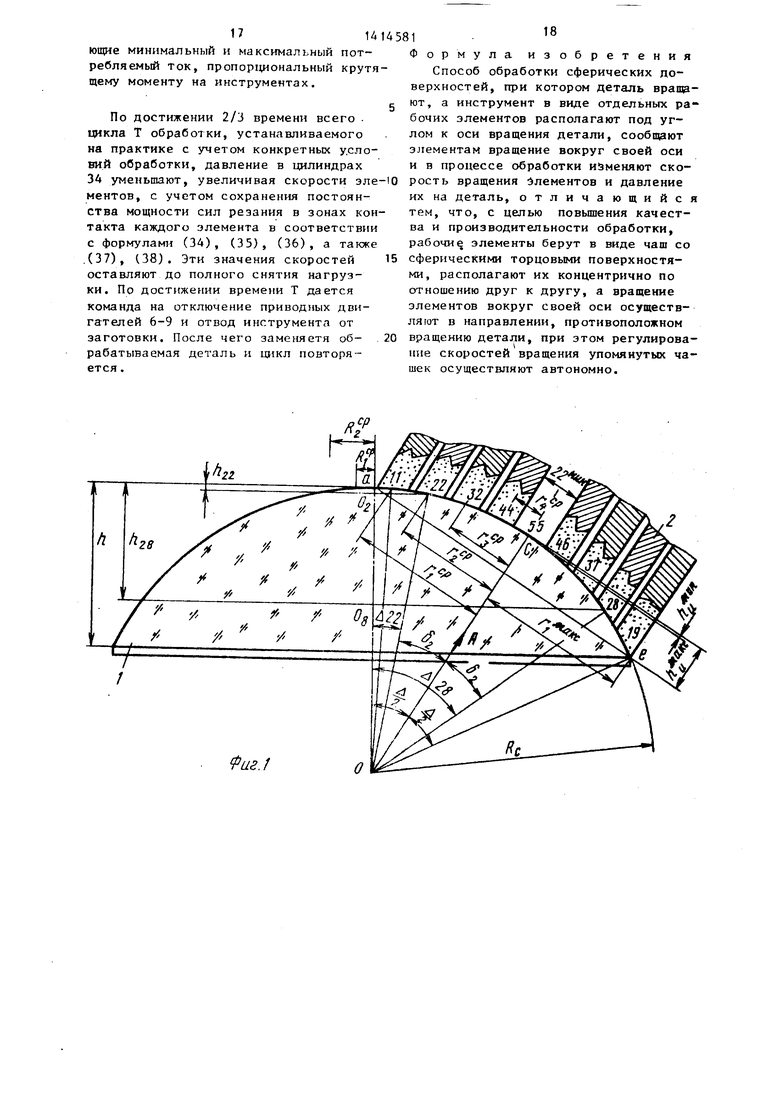

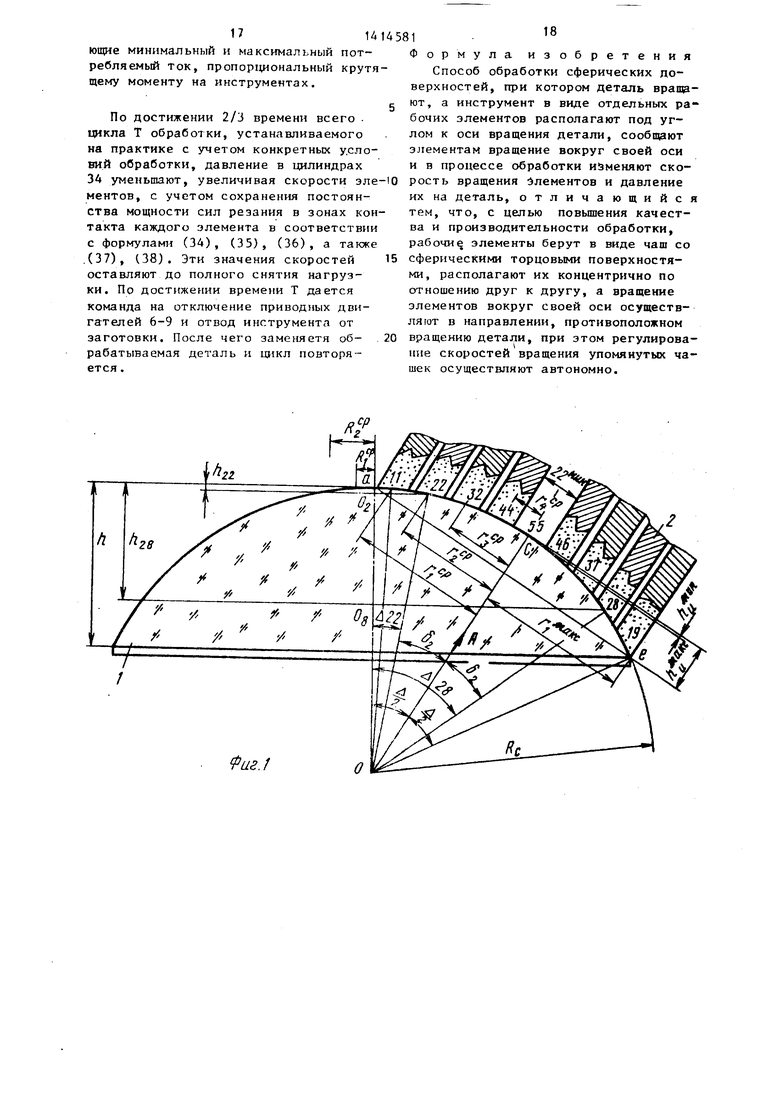

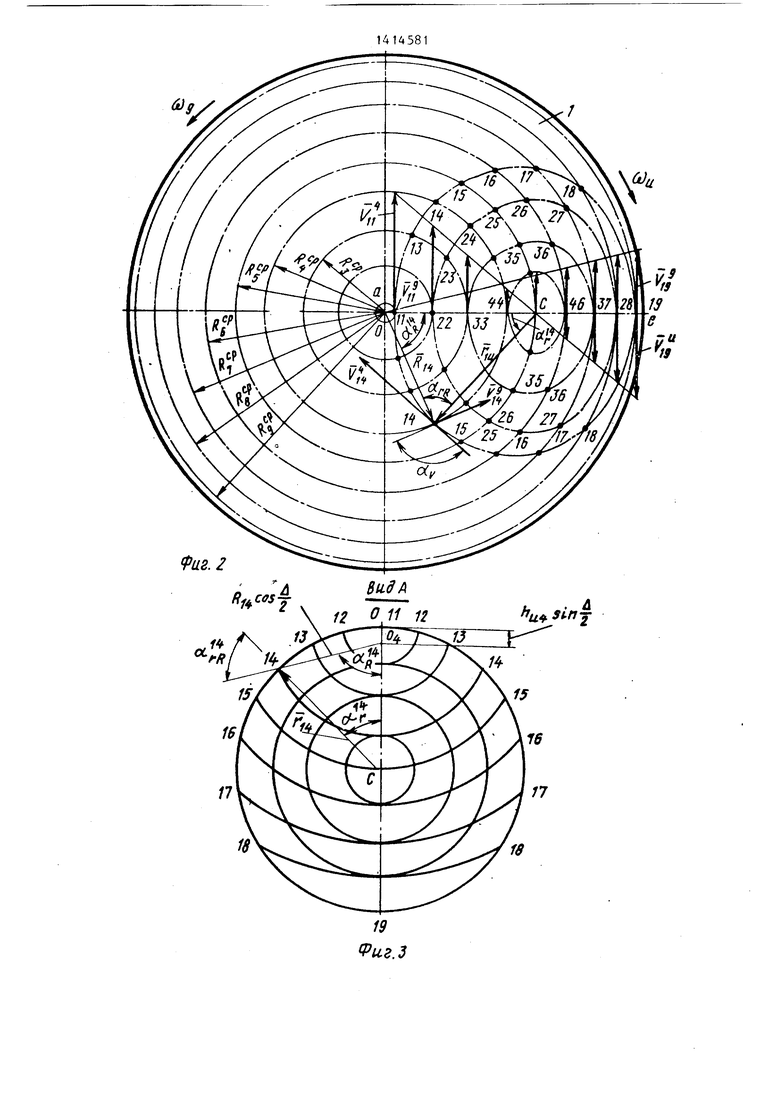

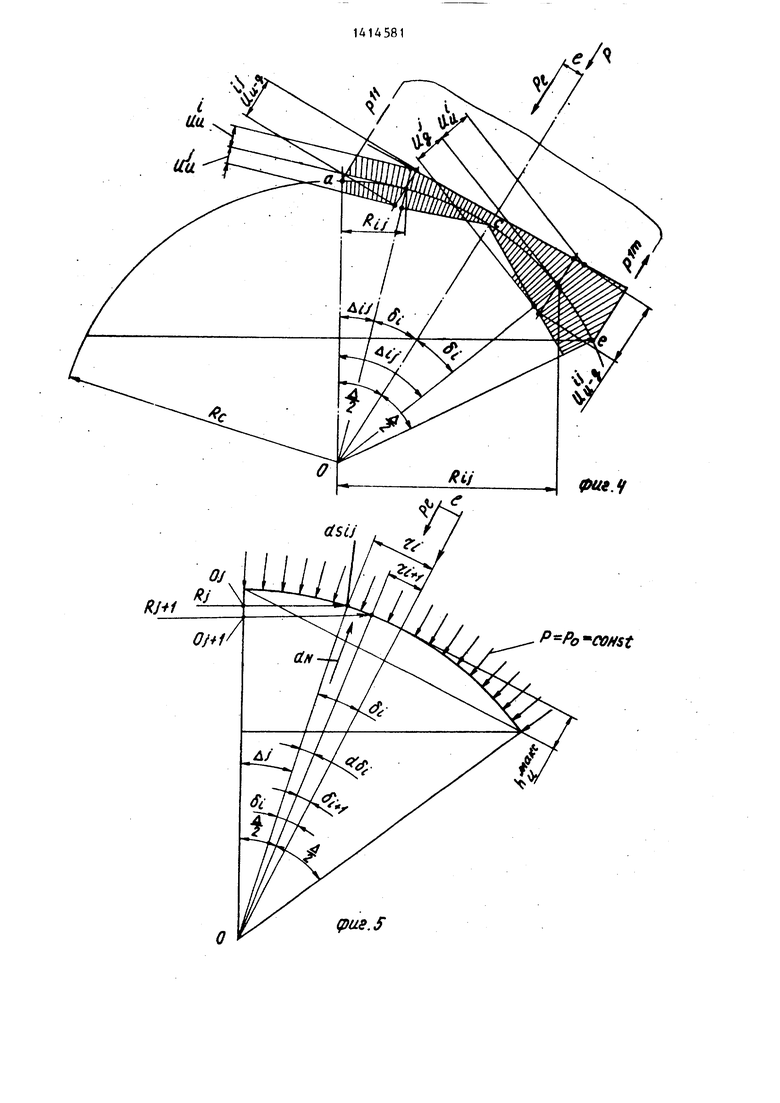

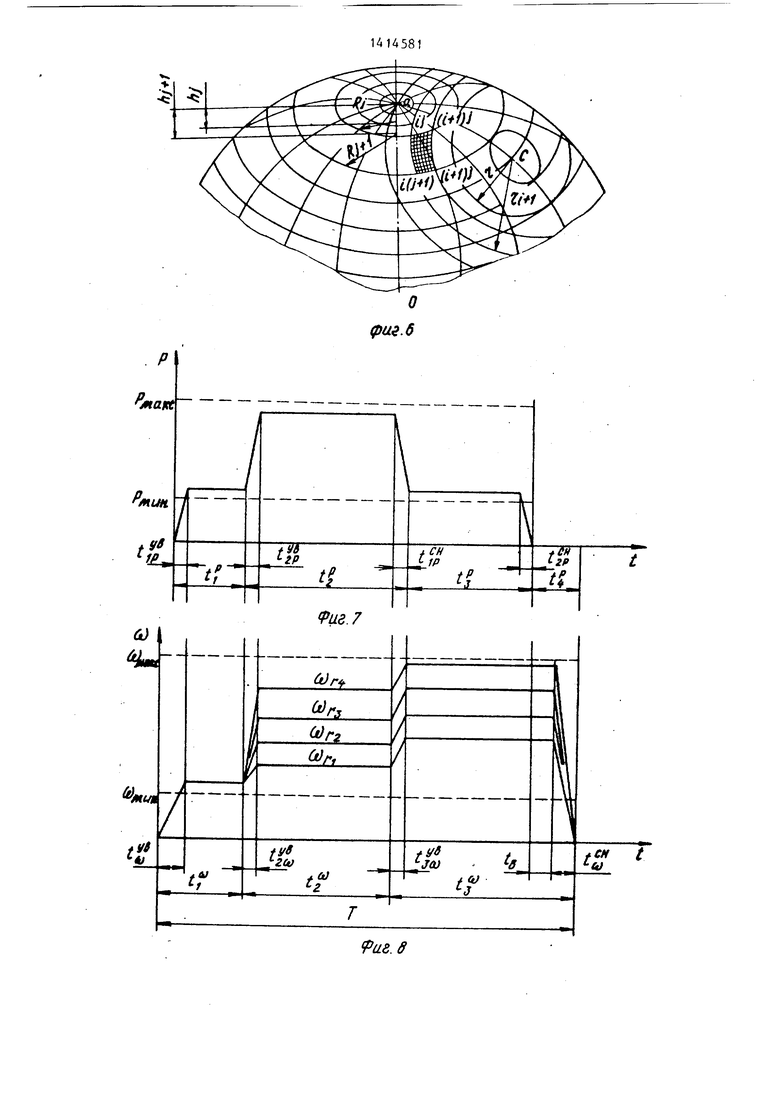

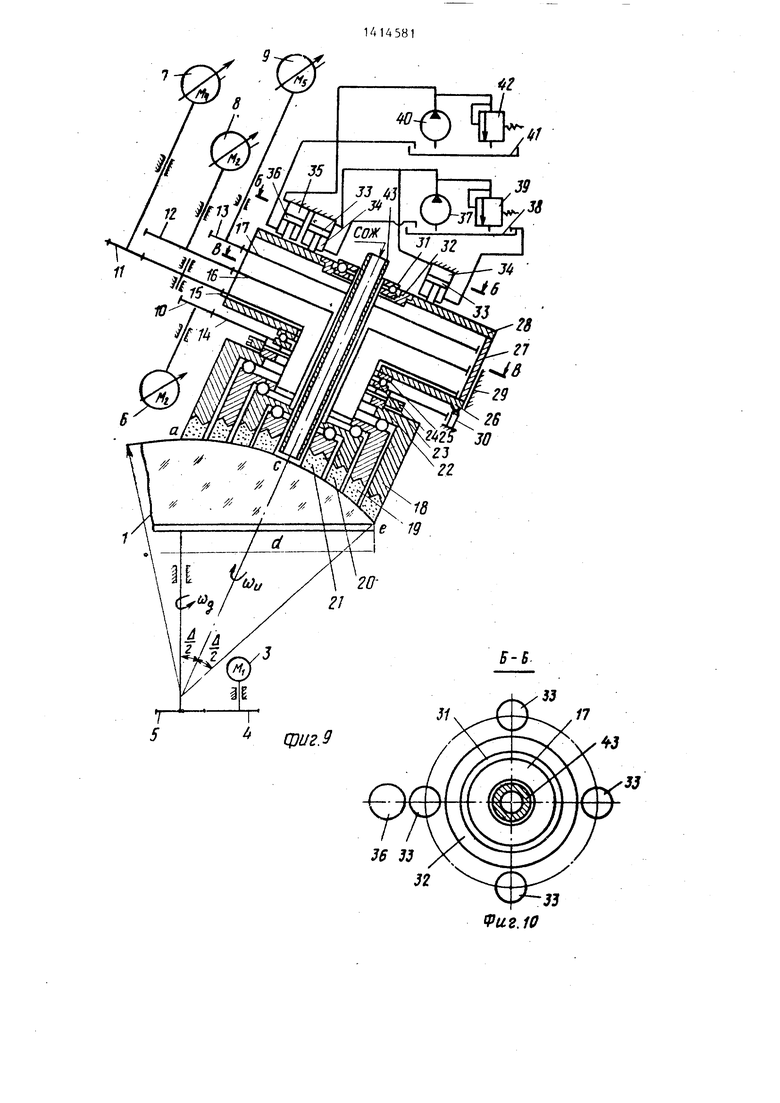

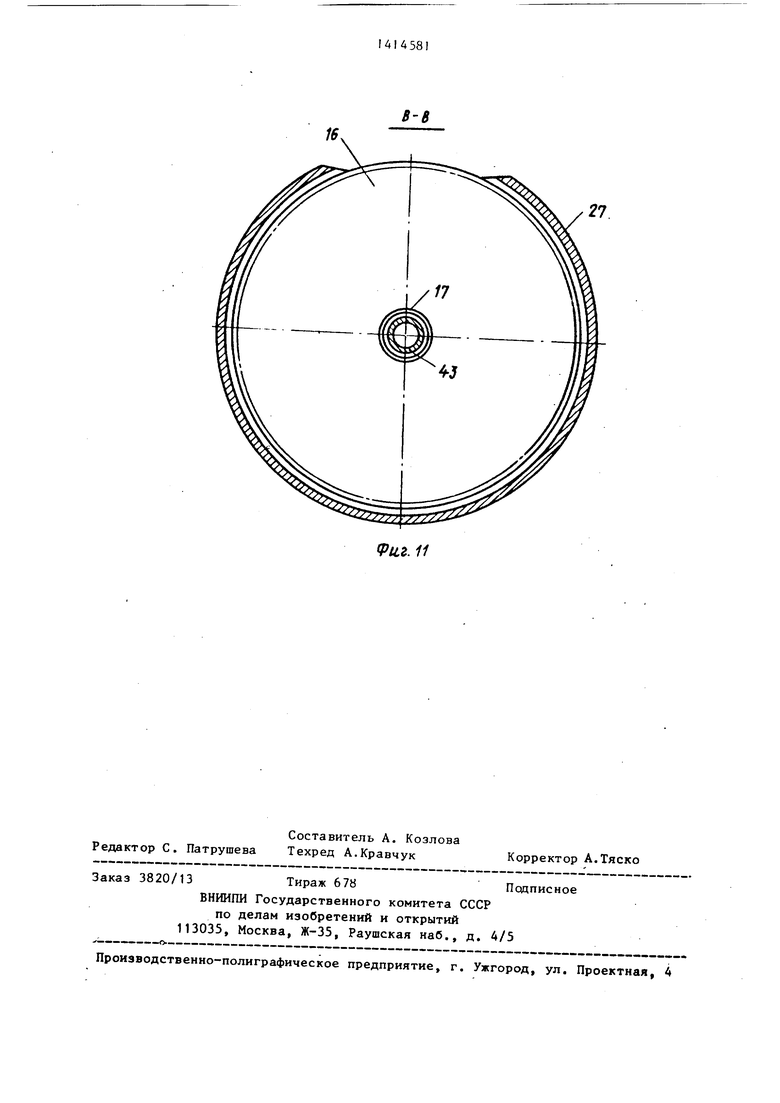

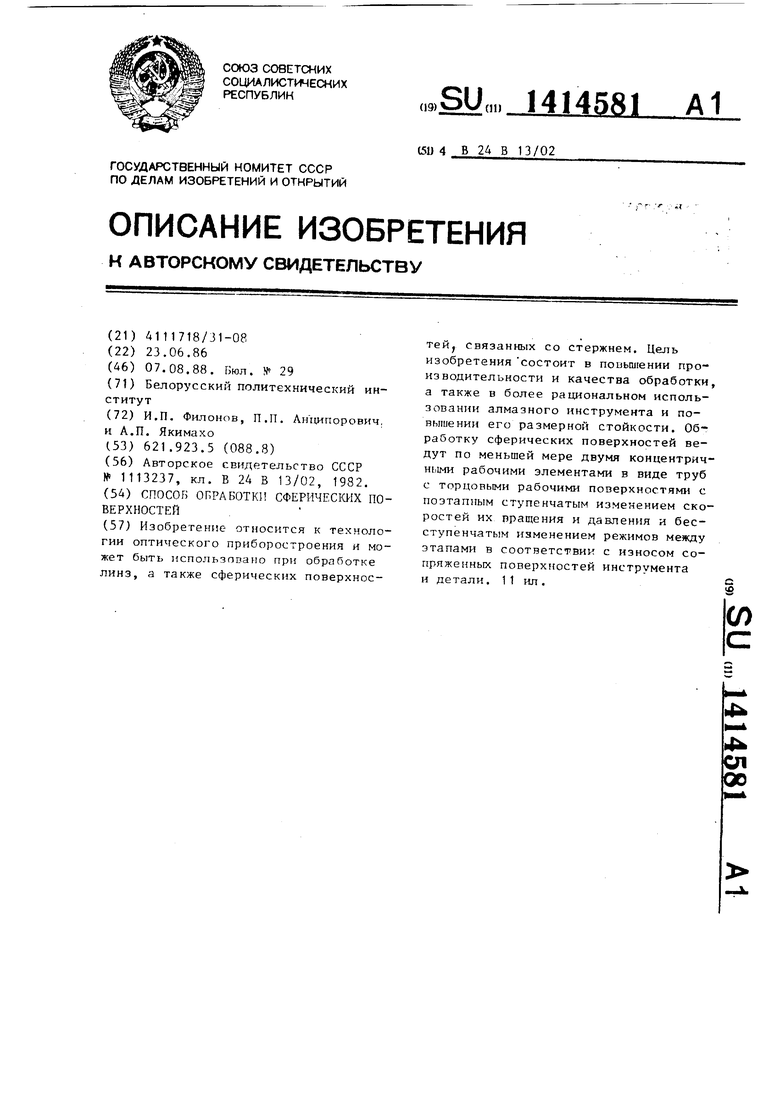

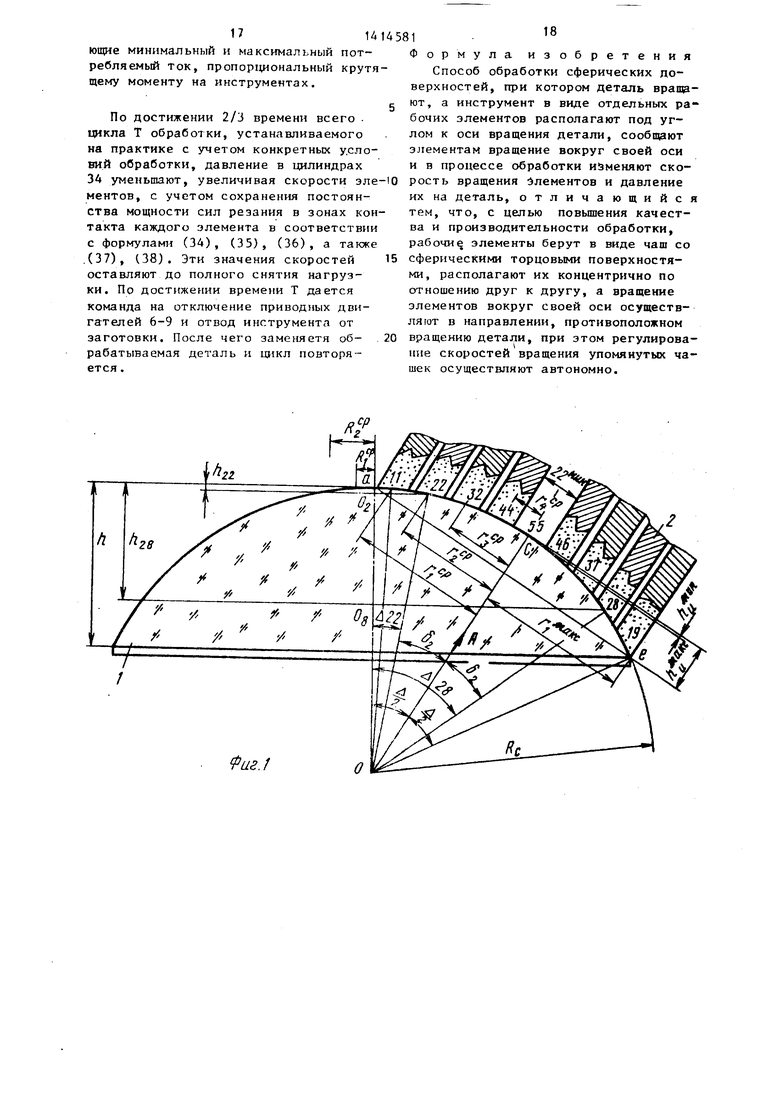

На фиг. 1 изображены обрабатывае- мая деталь и инструмент, разрез плоскостью, совпадающей с их осями вращения; на фиг. 2 - то же, вид сверху со снятым инструментом; на фиг.З - вид А на фиг. 1; на фиг. 4 - эпюры износа сопряженных поверхностей; на фиг. 5 - схема, поясняющая оценку закона распределения давления по обрабатываемой поверхности; на фиг. 6 - элементарный участок поверхности; на фиг. 7 - график изменения давления за цикл обработки; на фиг. 8 - графи изменения угловой скорости инструмента; на фиг. 9 - схема станка для обработки сферических поверхностей; на фиг. 10 - разрез Б-Б на фиг. 9; на фиг. 11 - разрез В-В на фиг. 9.

Обрабатываемую поверхность детали

1и рабочую поверхность инструмента

2разбивают на соответствующие окружности с центрами, совпадаюш 1ми с их осями вращения, и радиусами, зависящими от количества выбраиннх окружностей на поверхности инструмента

Если считать, что поверхность ий- струмента имеет идеальную форму, то всякое отклонение формы притираемой к ней поверхности вызовет сигнал рассогласования, выражающиеся в измене

Таким образом управление процессом требует оценки износа в некоторых сопряженных точках обрабатываемой поверхности и рабочей тверхности инструмента. Причем зти точки должны располагаться на концентрических окружностях инструмента и детали. После выбора таких точек определяют скорости скольжения (изнашивания) V в них по ка)едой концентрической окружности инструмента. Разбивку сопряженных поверхностей инструмента и обрабатываемой поверхности на окружности инструмента радиуса г, и детали радиуса Rj производят по формуле

макс

г; (i-1) --- , (1)

где п - количество окружностей радиуса rj , вьделяемых на рабочей поверхности инструмента; i - порядковый номер окружности

(фиг. 1 и 2).

Радиус концентрических окружностей на обрабатываемой поверхности определяют по формуле

Rj R,sin(| -S;),

(2

где т - половина центрального угла

обрабатываемой детали, измеряемого дугой окружности, рас- положенной в диаметральной плоскости рабочей поверхности инструмента (фиг. U;, RJ, - радиус обрабатываемой сфери- /

ческой поверхности; 5; - половина центрального угла

инструмента, соответствующего окружности г,- . Как видно из фиг. 1 текущее зна- чение центрального угла Aj, соответствующего радиусу Rj, определяется

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ абразивной обработки сферических поверхностей | 1986 |

|

SU1404284A1 |

| Способ автоматического управления процессом обработки сферических поверхностей | 1987 |

|

SU1496991A1 |

| Способ абразивной обработки деталей | 1982 |

|

SU1020212A1 |

| Способ шлифовки и полировки сферических поверхностей деталей | 1976 |

|

SU737194A1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Способ точения некруглых в поперечном сечении тел | 1986 |

|

SU1364396A1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КУЛАЧКОВОГО ВАЛА ПРИ РЕМОНТЕ | 1995 |

|

RU2078671C1 |

| Способ отделочной обработки | 1980 |

|

SU931389A1 |

| Зубчатая передача для винтовых компрессоров и насосов | 1980 |

|

SU1032255A1 |

Изобретение относится к технологии оптического приборостроения и может быть использовано при обработке линз, а также сферических поверхностей связанных со стержнем. Цель изобретения состоит в повьшгении производительности и качества обработки, а также в более рациональном использовании алмазного инструмента и повышении его размерной стойкости. Обработку сферических поверхностей ведут По меньшей мере двумя концентричными рабочими элементами в виде труб с торцовыми рабочими поверхностями с поэтапным ступенчатым изменением скоростей их вращения и давления и бесступенчатым изменением режимов между этапами в соответствии с износом сопряженных поверхностей инструмента и детали. 11 ил. S

НИИ удельной мощности в зоне откпоне-дс соотнощением Л

ния, что приведет к местному изменению интенсивности износа, направленному на постепенную ликвидацию этого рассогласования.

Существует функциональная взаимосвязь между изменением скорости сколжения в некоторых точках зоны контакта и законом распределения давления в них, эта связь устанавливается на основании рассмотрения условия касания тел, когда при любой форме изно- шенных поверхностей деталей наблюдается полный контакт сопряженных поверхностей.

2 -{kj . Такое раз0

биение сопряженных сферических поверхностей позволяет выделить сопряженные точки ij как точки пересечения соответствующих окружностей (фиг.2, 3, 6).

Конечным результатом способа является управление величиной сближения сопряженных поверхностей и управление скоростью вращения каждого кольцевого инструмента в соответствии с изменением величины М; (динамической эпюры давления) из условия сохранения постоянной средней оптимальной мощное31414581

ти,этрачиваемой на процесс обработки

кость инструмента и детали соотвественно. Как видно их фиг. 1-3, скорость скольжения в сопряженных точках определяется из уравнения

v;i - (V-. )-b(V. )J-2V,:; V cosoiv .

алмазным инструментом. Оптимальной мощностью резания можно считать мощность, соответствующую v 8 - g - 25 м/с и давлению в зоне обработки р (3-5)10 Па. Поэтому минимальной скоростью вращения инструмента следует считать такую, при которой скорость изнащивания (скорость сколь- 10 жения) в какой-либо сопряженной точке ij на окружности г; была бы не менее

Vc..

Оптимальная средняя мощность резания устанавливается из тех соображе- 15 у -R «.81п«ц -2c,bxeln8;flnftjeoe НИИ. чтобы пои сплошном сАеоииескомл «1 « I i

зависи- С учетом того, что 0 г;

V;. CO.Rj , а также с учетом зав1

мостей (1), (2) после некоторых преобразований получаем

НИИ, чтобы при сплошном сферическом трубчатом инструменте соотношение

СР

скоростей вращения его со, и обрабатываемой детали CDn соответствовало

(5)

Из фиг. 2 и 3 видка следующая:

связь угла между линeйны ш скоросбы скорости скольжения в какой-либо 20 тями точек ij, принадлежащих инстру- сопряженной точке не менее Vc . Be- менту и детали с углом между ра- личина этой усредненной скорости ин-диусами г; и Rj.

струмента связана со средними значе(f)

ниями (C3 J) скорости вращения отдельных инструментов соотношением «

25

oi.,

180 -oipR

(6)

Ч);

Угол о6|.ц найдется из треугольника, образованного сторонами 0;С « г л Л

-ii- sinx; гм ; R-C03- . На фиг. 3

(11

где i - сумма окружностей радиуса Г г; инструментов (суммарное количество концентрических трубчатых инструментов). Поддержание скоростей вращения инструментов и давления в таких диапа- 35 окружностей инструмента С

зонах позволит наиболее полно исполь-Л .

зовать режущие свойства алмазного по- j 2 ij sin)

рошка в алмазоносном слое, а также ° ° гК

связать показатели технологического

процесса с геометрическими параметра- 40

ми сопряженньк поверхностей, кинемати- °с -cosj;.

2Rjr;cos| (7)

(8)

кой станка и динамикой износа рабочей поверхности инструмента и обрабатываемой поверхности.

Приведенные зависимости позволяют определить взаимосвязь износа сопряженных поверхностей и перераспределеСкорость изнашивания поверхностей g ние в результате этого давления в зог;

инструмента и детали в каждой точке ij находится из соотношений

не контакта. Эта взаимосвязь и жена в основу предлагаемого способа управления процессом обработки. Управление может быть реализовано по жест

KuVcK

PV

Скорость износа сопряжения в этих же точках определяется по формуле (фиг. 4),

V,) ,;

о и +У

J

; ,-с; г Г-- « У-Г5Т

где К и К. - коэффициенты, характер равномерный износ обрабатываемой по- ризующие иэносостой- верхности. Равномерность же износа

кость инструмента и детали соотвественно. Как видно их фиг. 1-3, скорость скольжения в сопряженных точках определяется из уравнения

v;i - (V-. )-b(V. )J-2V,:; V cosoiv .

зависи- С учетом того, что 0 г;

V;. CO.Rj , а также с учетом зав1

мостей (1), (2) после некоторых преобразований получаем

e

(5)

25

oi.,

180 -oipR

(6)

Угол о6|.ц найдется из треугольника, образованного сторонами 0;С « г л Л

-ii- sinx; гм ; R-C03- . На фиг. 3

показан треугольник, образованный

сторонами, расположенными между центром окружности RU, точкой пересечения этой окружности с первой окружностью инструмента г, (точка 14) и центром

окружностей инструмента С

2Rjr;cos| (7)

(8)

Приведенные зависимости позволяют определить взаимосвязь износа сопряженных поверхностей и перераспределе

не контакта. Эта взаимосвязь и жена в основу предлагаемого способа управления процессом обработки. Управление может быть реализовано по жест5Q кой программе. Для этого необходимо расчетным путем определить время изно- . са (изменение давления) и выровнить его, изменив точку приложения силы РЭ (фиг. 5), т.е. сместить ее относи5g тельно центральной оси инструмента на величину 1, .определяемую расчетным путем. Этим самым достигается более

5U14581

рабочих поверхностей инструмента достигается изменением (увеличением) скорости вращения центральньпс инструментов .по отношению к периферийным. Вре- . мя (начало изменения скоростей) определяется при жестком программировании (управлении) также расчетным путем. Лрн этом последовательность расчетов состоит в следующем.10

Определяют давление в зоне контакта иэ условия полного прилегания кон- тактирукнцих поверхностей. Это соответствует некоторому времени их при- работки на этом этапе (фиг, 7 и 8) , is характеризуюпц1мся временем t и t обработки при минимальном давлении и одинаковой скорости всех инструментов. Давление от силы Р определяется следующей зависимостью

20

Ч

.)

(9)

Z iTR (,((, -hjjj.

Р

2 ;rR| (cos5f -cSa Sr)

В знаменателе формулы (9) - поверхность шарового сегмента (обрабатываемой детали), которая равна сумме криволинейных прямоугольников (фиг. 6) в результате разбиения сопряженных поверхностей окружностями радиуса г; и R;. В уравнении (9) ; - угол, соответствующий минимальному радиусу инструмента (центра, макс U

° 2

Определяют скорость изнашивания инструмента и детали в точках а и е (фиг. 1 и А), т.е. в точках касания первой окружности инструмента с последней т-й окружностью детали и в центре обрабатываемой детали по формулам

ч t MC

льному отверстию) о

i:

In

к

К

ni

, 1 f.. I

Ju ftc 4sin2 V H

«m

У,.к,

P Rp(u),sin2 - -Q«sin/i).

Скорости изнашивания сопряжения в этих же точках определяется с учетом соотношений (4)

,й

Определяют среднюю ск шивания по i-й и j-й окр формулам

50

15;

Л

.S.Y

21Гг; Т

Ги-5 (K,4Kj),RcSin| ; (12) 55 Щ

(),

(o,tg| Q3SiSA)(i3) COS2

Уравнения -(12), (13) решаем из УСЛОВИЯ того, что давление в каждой точке ij, определяемое уравнением (9), постоянное, т.е. Р const. Определив таким образом скорости из- нап1ивания в точках 1 1 и 1га определяют в них давления из уравнений

(« IIУм-5

ГУ|

(Ки-Ка)(,

я

;1

У I П1

S U(К.-ЬК )R(CO tgf+Q 5i2)

COST

(1А)

Из суммы моментов сил, действующих в плоскости оас (фиг. 4) относительно точки с, находим положение силы Pg, обеспечивающее вьфавнивание давления, которое перераспределилось в результате неравномерного износа

25

1

()Г,

(15)

0

Совместное решение уравнений (14), (15) дает следующее соотношение

im . & sinj ,. j:i;2

,+K.) М

COuA

л

COBX

40

Уравнение (16) позволяет изменять 35 точку приложения силы в зависимости от кинематики, геометрии и износостокости сопряженных поверхностей и тем самым выравнивать износ обрабатываемой поверхности. Начало изменения точки приложения силы Р. по закону, определяемому уравнением (16), определяется временем перераспределения давления в точках 11 и 1т, в результате которого значения р и Р вы- S ходят за выбранные оптимальные значения.

Определяют среднюю скорость изнашивания по i-й и j-й окружностям по формулам

15;

Л

.S.Y1

21Гг; Т J

Щ

(17),

(18)

Определяют среднюю скорость изнашивания по рабочей поверхности i-ro инструмента (По фиг. 1, 2, 6)

7

как частное от деления суммы средни скоростей изнашивания по i-м окружностям каждого инструмента в предем ии

лах его минимального радиуса Г7 и максимального г на выбранное количество этих окружностей в тех же пределах

Г

-ря.-г z:

(19)

27

(VMM

Определяют среднюю скорость изнашивания по участкам обрабатываемой ig поверхности; сопряженным с поверхностями i-ro инструмента. Такими участками являются участки обрабатываемой поверхности, расположенные межRf n f, fWUIKV. .... J и R j ,

которые касаются соответствующих окружностей минимальных и максимальных радиусов и г каждого инструмента

yj K,jp;;

-gJjST VrST. 2--;:

2T

R

p-MVfHR

ество окружностей

R:

J

MQKf

зоне обрабатываемой поверхности, расположенной между К. и R J ° выбирается равным количеству окружное-

2ЧГи -и

t-T Sr -t-VPT

....., J .. ..

А ми Н

f ионе

фиг 4 5 I PcosS;ds 2lQi ,

видно, что п

(23)

т.е. при равномерном распределении силы Р по всем i-м окружностям инст, румента и всем инструментам на каждую из них (на каждый инструмент) приходится сила

Q;

(Р;; )

тогда суммарная нормальная сила, действующая на рабочую поверхность i-ro инструмента определяется из уравнения

U

(NCU«)

Q;

;

CUM

f-(

47u)

R j doJ,r j (P-

т,ей в сопряженной зоне инструментов

.,«440

1

и

, при ЭТОМ каждые окружности

г

i и j касаются в плоскости, совпадающей с осями вращения детали и инструмента.

Определяют средний износ сопряжения в зоне контакта i-ro инструмента по формуле (4), которое с учетом уравнений (19), (20) примет вид

«-и , К, у (-гТгат--

PU

27

-) ..

+ -s-jrAr-ZI -Г Ё ТГ

f j j i °

Г cosS;

(21)

20

)

При определении износа сопряженных зон детали в направлении действия силы Р следует иметь ввиду, что каждая j-я окружность обрабатываемой поверхности пересекает различные i-e окружности инструмента (фиг, 2, 3, 6) так что cos в точках пересечения одной окружности R будет различньм в отличие от cosS;, характеризующего точки пересечения одной i-й окружности инструмента с различными j-ми окружностями обрабатываемой поверхности.

Из уравнения (21) имеем

30

422)

-t-VPT

-- ., J .. ..

А ми Н

f ионе

P,j sinfi;co9 ;d5 i

(25;

При Р.,

const имеем

45

«ОМйЧ

где U .

On /-п 1 У ормци.лмак(1

2Р;. v RJ - (cos2u; -соз26 J

(26)

If WOKC

,50

центральные углы, соответствующие минимальному г и максимальному г С радиусам 1-го инструмента .

55

Подставляя уравнение (22) в уравнение (26), находим окончат ьное средний износ сопряжения i-ro инструмента по формуле

. (у;

) n H-RZ,(co82Sr -cosZSr )

По этой формуле можно подсчитать скорость изнашивания сопряжения (или величину износа сопряжения Uy. Ju.j-t) в каждой средней зоне i-ro инструмента в зависимости от режимов обработки (силовых Р и скоростных сд„ , WQ ) (5), размеров инструмента и детали, а также угла между осями вращения инструмента и,детали и различных коэффициентов К износостойкости инструментов

Определяют распределение давления по инструментам с учетом суммарного износа в них контактирующих поверхностей из совместного решения уравнений (22), (27)

;i)и.

(Ц) в формулах (29), (30) t

olRi tj - j2-- - время контакта (износа)

сопряхгенных поверхностей; N - количество оборотов i-ro инструмента, etRj - угол, измеряемый дугой окружности радиуса R;, расположенной в зоне контакту ее с инструментом.

Как видно из фиг. 2, 3 уголлК может быть найден из выражения

2arccosoi

J R )

(31)

Qi,

угол между радиусами векторами окружностей детали в точках пересечения их с первой-окружностью инструмента (на фиг. 2, 3 показан угол od М .

К

(27)

Уравнение (28) позволяет опреде- лить значение усредненного давления, (.постоянного) действующего на поверхности i-ro инструмента, которое обеспечивает его износ одинаковый с реальным давлением (действительным). Такое представление во многом облегчает численное решение задачи, а с учетом того, что в большинстве случаев разность между наибольшим и наименьшим радиусами соосных инструментов находится в пределах 2-10 мм, это допущение не нарушает существенно действительной картины перераспределения в результате износа.

Определяют форму обрабатываемой поверхности и рабочей поверхности каж- дого инструмента в сопряженных зонах 9), (20) с учетом по формулам

2R--COS2 (i-hjsin) (32)

Таким образом, повьш1ение размерной стойкости инструмента и равномерности износа обрабатываемой поверхности дос- тигается при обеспечении распределе-

ия давления между соосными инструментами по закону, устанавливаемому фор-у мулой (28). В этом случае все инструменты вращают с одинаковой скоростью в соответствии с предлагаемыми этапами (фиг. 7, 8). Однако такое жесткое программирование не позволяет учесть изменяющиеся условия трения, связанные с режимами обработки, температурными характеристиками и т.п.

1114

Для поддержания условий работы алмазоносного слоя в оптимальном диапазоне необходимо сохранять в некотором , диапазоне мощность сил резания (трения), а об отклонении их значения от требуемого судить по изменению крутящего момента каждого инструмента в и процессе обработки.

.Элементарный момент сил трения dMTo, действующий на рабочей поверх2fpR,z(iri,l

/,,

n( - cos2S; )

ч

)-(sin2o i

vMOItC

Уравнение (34) позволяет определить изменение крутящего момента на инструментах в связи с износом сопряженных зон. Начальное значение суммар- О ного крутящего момента после приработки, когда давление по всей поверхности инструмента постоянное, определится из уравнения (33) после интегриро25

вания в пределах О &S .

В этом случае решение этого уравнения совместно с (9) дает

. г 21MJ,

|Г I

ZfPR(| - -sink) T-cos u

Таким образом, автоматическое (адаптивное) управление основано на под- держании постоянного значения мощности сил трения в процессе всего времени использования инструмента с учетом его износа.

Уравнение (35) позволяет определит наибалыпую мощность, которая достигается после некоторой Приработки на первом этапе обработки (фиг. 7 и 8) при вращении всех инструментов с одинаковой скоростью. В конце первого этапа обработки наступает перераспределение сил трения в зоне контакта каждого из инструментов, обусловленное износом сопряжения. Датчики, установленные на каждом инструменте, фиксируют это значение и при достижении их значений, менее установленного подается команда на изменение (увеличение) угловой скорости инструментов с целью поддержания мощности сил ре- зания в зоне контакта каждого инструмента постоянной. Величина yглoвoJi скорости каждого инструмента определяется из условия рациональных энер14581

ности i-ro инструмента с учетом коэффициента трения f запишется как dM ZfrjdN; (фиг. 5), Учитывая, g что dNi (Pij ) dS; r; ; dS Rjt; doLr, получим

(dM ) Zf(P;j ) RJsin ; d ;deir. (33)

10 С учетом формулы (28) после интегрирования получим

«лмим v

sin2u i )

(34)

гозатрат на процесс обработки, определяемый равенством

ZM, |,-Oy ,

откуда

.-,.

(36)

5:.м;р

(

30

jg

ь 4550, gg Как видно из уравнений (34) и (35) моменты от сил трения на инструментах зависят от их геометрии, количества и величины прижимной силы, так что при поддержании постоянных условий трения (коэффициента f) такое изменение угловой скорости можно запрограммировать, во времени, просчитав изменение (ML) по формуле (34) и по формуле (35).

Проведенные расчеты показывают, что угловые скорости инструментов должны распределяться на втором этапе обработки в соответствии с графиком на фиг, 8. Это обеспечивает равномерный износ инструментов и поддержание его постоянным в процессе обработки ввиду того, что неравномерность износа обусловлена кинематикой (неравномерностью скоростей относительного движения инструмента и детали в сопряженных токах).

Величина силы режима Р на цервом этапе (на этапе приработки) и в процессе дальнейшей обработки устанавливается для всего инструмента и отдельных инструментов из уравнений (9) и (28) из условий сохранения давления в зоне контакта в пределах допуг пустимых р для радиального использования алмаза в алмазонбсном слое. Тогда для случая вращения всего инструмента (на первом этапе) начальное

значение прижимного усилия определяется из выражения

Р Р 21ГК2(1 - cos|).(37) g

В процессе износа суммарная сила прижима должна находиться из условия отсутствия возможности повьпиения в зоне контакта каждого инструмента до- ю пустимого давления т.е.

P« «R 2: p(cos2S -cos2ST ). (38)

15 шестерня 17 центрального элемента 21 жестко связана с подвижным кольцом подшипника 31. Неподвижное кольцо под шипника 31 установлено во фланце 32, жестко связанном с фланцем 28, кото20 Рый взаимодействует со штоками 33 гид ропневмоцилиндров 34, установленных на станине. На станине станка установлен также гидропневмоцилиндр 35 со штоком 36, который взаимодействует с

Предлагаемый способ автоматического управления силовьми и скоростными характеристиками в процессе обработки сферических поверхностей требует некоторых предварительных расчетов, поэтому он более эффективен при использовании ЭВМ непосредственно в станке. В этом случае нетрудно реализовать адаптивную систему управления скоростью вращения инструментов, а при необходимости и прижимным уси- 25 фланцем 28 в плоскости, совпадающей с лием от ЭВМ, тогда приведенные ура в-осями вращения инструмента и детали,

нения являются алгоритмом для прог-. Привод гидропкевмоцилиндров 34, обесраммирования. В этом случае выходными печивающих прижим инструментов к об- сигналами (аргументами) будут электри- рабатываемой поверхности, осуществля- ческие сигналы, поступаюш е в ЭВМ от зо ется от насоса 37 с баком 38 и предохранительным клапаном 39. Привод гидропневмоцилиндра 35, обеспечива- юш)ifl перераспределение давления (выравнивание его) , осуществляется от. на просчитывает и поддерживает необходи- насоса 40 с баком 41 и клапаном 42. мую величину скорости каждого инстру- Подача СОЖ в зону обработки произво- мента и тем самым устанавливает тре-дится через трубу 43.

буемую мощность резания из условияСтанок работает следуюсцим образом,

наилучшего использования алмаза в ал-Обрабатываемая деталь 1 устанавлимазоносном слое и равномерного износа Q вается в зажимное приспособление (не каждого инструмента.

Станок для осуществления предлагаемого способа содержит двигатель 3 с шестернями 4 и 5 привода вращения обрабатываемой детали 1, регулируемые двигатели 6-У с приводными шестернями 10-13, связанные с шестернями 15- 17, связанными жестко в свою очередь с рабочими элементами в виде чашек .18-21 соответственно, установленными концентрично с возможностью относительного вращения и разделенными с помощью тел качения.

Периферийньй элемент 18 связан

датчиков крутящих моментов инструментов, а выходными - электрические сигналы на изменение скорости вращения инструментов. ЭВМ в данном случае

показано) и приводится во вращение от двигателя 3 через приводные шее-- терни 4 и 5. Включаются приводные двигатели 6-9 и устанавливаются ско- . рости их вращения, обеспечивающие - одинаковую скорость вращения всех элементов инструментов с учетом передаточного отношения приводных шестерен 10, 14, 11, 15, 12, 16, 13-17. Затем включается насос 37 и обеспечивается создание прижимного усилия, приложенного вдоль оси вращения инструмента. При таких режимах обработка ведется до тех пор, пока износ элементов инструмента и обрабатываемой поверхности не приведет к перераспределению давления в плоскости, совпадающей с осями вращения инструмента и детали до заданной оптималь50

жестко с гайкой 22 устройства для выборки зазоров, включающего вторую гайку 23, установленную соосно первой с противоположным направлением винтовой нарезки, а также охватывающую обегай

ки 22 и 23, гайку 24, установленную с возможностью вращения относительно внутренних гаек, установленных с возможностью осевого движения. Гайка 23 жестко связана с приводной шестерней 14 и подвижным кольцом подшипника 25. Неподвижное кольцо подшипника 25 установлено в нижнем фланце 26, образующем с втулкой 27 и фланцем 28 корпус, установленный в направляющих станины 29 с возможностью осевого перемещения к центру обрабатываемой сферы до регулируемого упора 30. Приводная

шестерня 17 центрального элемента 21 жестко связана с подвижным кольцом подшипника 31. Неподвижное кольцо подшипника 31 установлено во фланце 32, жестко связанном с фланцем 28, котоРый взаимодействует со штоками 33 гид- ропневмоцилиндров 34, установленных на станине. На станине станка установлен также гидропневмоцилиндр 35 со штоком 36, который взаимодействует с

фланцем 28 в плоскости, совпадающей с осями вращения инструмента и детали,

Q вается в зажимное приспособление (не

показано) и приводится во вращение от двигателя 3 через приводные шее-- терни 4 и 5. Включаются приводные двигатели 6-9 и устанавливаются ско- рости их вращения, обеспечивающие - одинаковую скорость вращения всех элементов инструментов с учетом передаточного отношения приводных шестерен 10, 14, 11, 15, 12, 16, 13-17. Затем включается насос 37 и обеспечивается создание прижимного усилия, приложенного вдоль оси вращения инструмента. При таких режимах обработка ведется до тех пор, пока износ элементов инструмента и обрабатываемой поверхности не приведет к перераспределению давления в плоскости, совпадающей с осями вращения инструмента и детали до заданной оптималь0

ной величины, определяемой, например, наилучшими условиями работы алмаза в алмазоносном слое периферийного эле мента 18. Задаваясь,например, давлением Р в центре обрабатываемой детали, несколько превышающим Р, рекомендуемым для конкретного алмазоносного слоя и р 3 сколько меньшим в допустимых пределах, что рекомендуемое Р по формулам (14), (15) определим скорости jj If иэнаши вания, соответствующие этим давлениям при начальном давлении, определяемом из выражения (37) . Затем из уравнения (26) определяем необходимое значение произведения силы Р. на 1 С

величину смещения ее от оси вращения (симметрии) инструментов при заданных

3 ,-bKjQ, ; tа

j : p(.tg| .0. siH),

Затем, вьфажая t -г,- , записыва-

их в виде

2 n-NL

П -з )J R,sin| К P 1(..fp (

о а

Решение уравнений (40) позволяет определить количество оборотов N периферийного элемента 18, при котором давления в центре сферы и в точке 1т равны установленным допустимым в результате износа в этих точках.. Таким образом, программируя время t, , определяемое из уравнения (40) с по- мощью реле времени, реализуется автоматическое выключение насоса 42, создающего необходимый момент силы Р с помощью гидроцилиндра 35 и штока 36, воздействующего на фланец 28 корпуса. Определив количество оборотов Ыц инструмента из уравнений (АО), можно реализовать включение насоса 42 с помощью датчика, отсчитывающего количество оборотов инструмента.

При таких силовых режимах происходит обработка до тех пор, пока на одном из элементов, например на периферийном, крутящий момент станет меньше, чем определяемый по формуле (34) с учетом соотношений (35) .-(38).

скоростях вращения детали СОл и инструмента ьЗи . Время t.. достижения даялеU

ння Р , например, превышающего установленное ГР I определяется из уравнения (14) с четом того, что

5-L Р(К,+К )

10 „2 ;rNu

Вьфажая t , получим формулу,

определяющую количество бборотов инструмента Nj, после которого давление в центре обрабатываемой сфе- 15 Ры станет больше требуемых (установленных) давлений р . Для этого при заданных скоростях СО и СОп определяют скорости изнашивания в этих точках по формулам

(39)

siH

cos(40)

В этом случае дается команда на увеличение скоростей элементов инструмента в соответствии с формулой (36) и начинается второй этап обработки (фиг. 7, 8). Вместе с увеличением скорости элементов увеличивается и давление, соответствующее максимально возможному. При жестком программировании также из приведенных формул определяется время достижения сниже-ч ния сил трения в зоне периферийного элемента, например 17, обусловленного износом, и с помощью реле времен1{ дается команда двигателем 6-9 на увеличение скоростей их вращения. В слу- чае адапфивного управления на каждом двигателе или приводной щестерне. 14- 17 устанавливается датчик крутящего момента и сигналом на включение соответствующих двигателей служит предельное значение кpyтяш x моментов. В качестве такого датчика может быть использовано два токовых реле на валу каждого электродвигателя, ограничива17U

ющие минимальный и максимальныйпотребляемый ток, прспор1Д1ональныйкрутя щему моменту на инструментах.

По достижении 2/3 времени всего . цикла Т обработки, устанавливаемого на практике с учетом конкретных условий обработки, давление в цилиндрах 34 уменьшают, увеличивая скорости эле ментов, с учетом сохранения постоянства мощности сил резания в зонах кон такта каждого элемента в соответствии с формулами (34), (35), (36), а также .(37), (38). Эти значения скоростей оставляют до полного снятия нагрузки. По достижении времени Т дается команда на отключение приводных двигателей 6-9 и отвод инструмента от заготовки. После чего заменяетя обрабатываемая деталь и Щ1кл повторяется .

Фаг.

4581

Формула изобретения Способ обработки сферических поверхностей, при котором деталь враща- g ют, а инструмент в виде отдельных рабочих элементов располагают под углом к оси вращения детали, сообщают элементам вращение вокруг своей оси и в процессе обработки изменяют ско10 рость вращения Элементов и давление их на деталь, отличающийся тем, что, с целью повышения качества и производительности обработки, рабочи элементы берут в виде чаш со 15 сферическими торцовыми поверхностями, располагают их концентрично по отношению друг к другу, а вращение элементов вокруг своей оси осуществляют в направлении, противоположном 0 вращению детали, при этом регулирование скоростей вращения упомянутых чашек осуществляют автономно.

MA

12 о 11 12

17

18

//A sin

Л

Л

re

аи.

uL

(pus.S

Р-РО COHSt

fas.ff

Z

1(1

J2

33

U.2.10

27

(PILZ. 11

| Устройство для обработки поверхностей оптических деталей | 1982 |

|

SU1113237A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-08-07—Публикация

1986-06-23—Подача