(у.-нафтиламин получают обычно восстановлением нитронафталинг( ПО одному из следующих способов; восстановлением чугунной стружкой в кислой среде; каталитическим восстановлением водородом, восстановлением сернистыми щелочами, а также электрохимическим восстановлением нитронафталина. Известен также способ непрерывного восстановления иитронафталина раствором дисульфида натрия.

Предлагаемая установка для получения а-нафтиламина обеспечивает лучшие условия труда, давая продукт по сравнению с. известными способами, лучшего качества и с более высоким выходом. Установка отличается тем, что состоит из каскада колонных реакторов, имеющих в своих верхних и нижних частях отстойные зоны для разделения реагирующих продуктов.

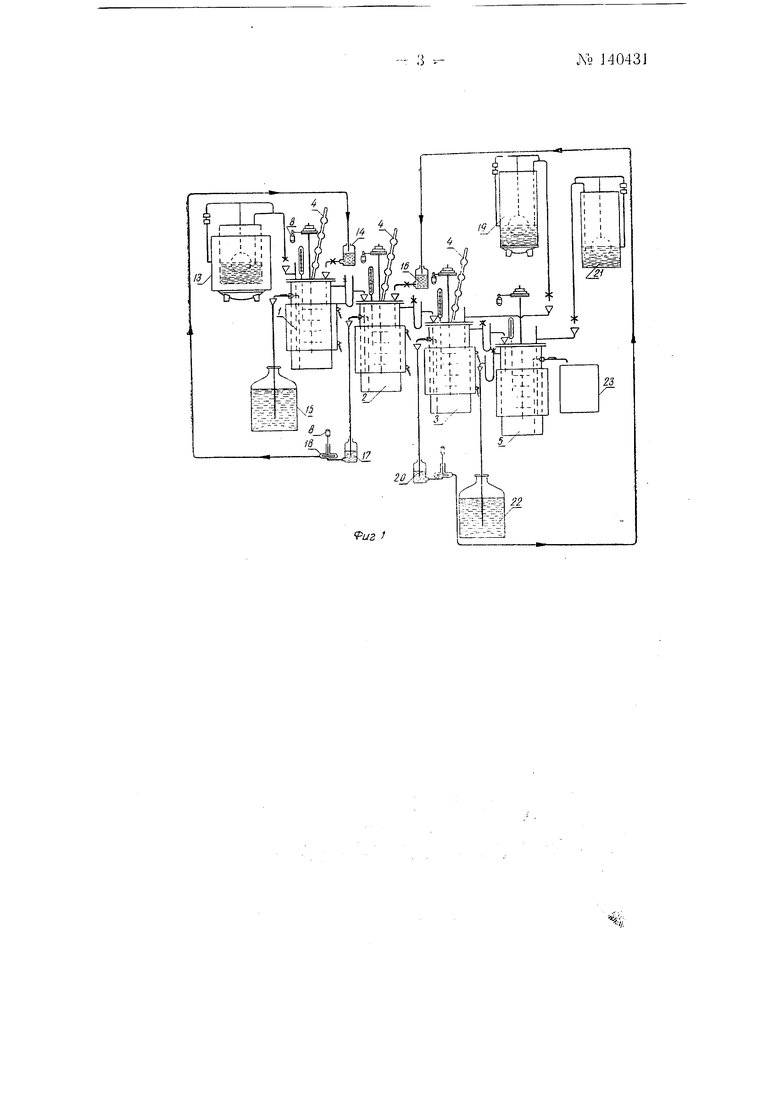

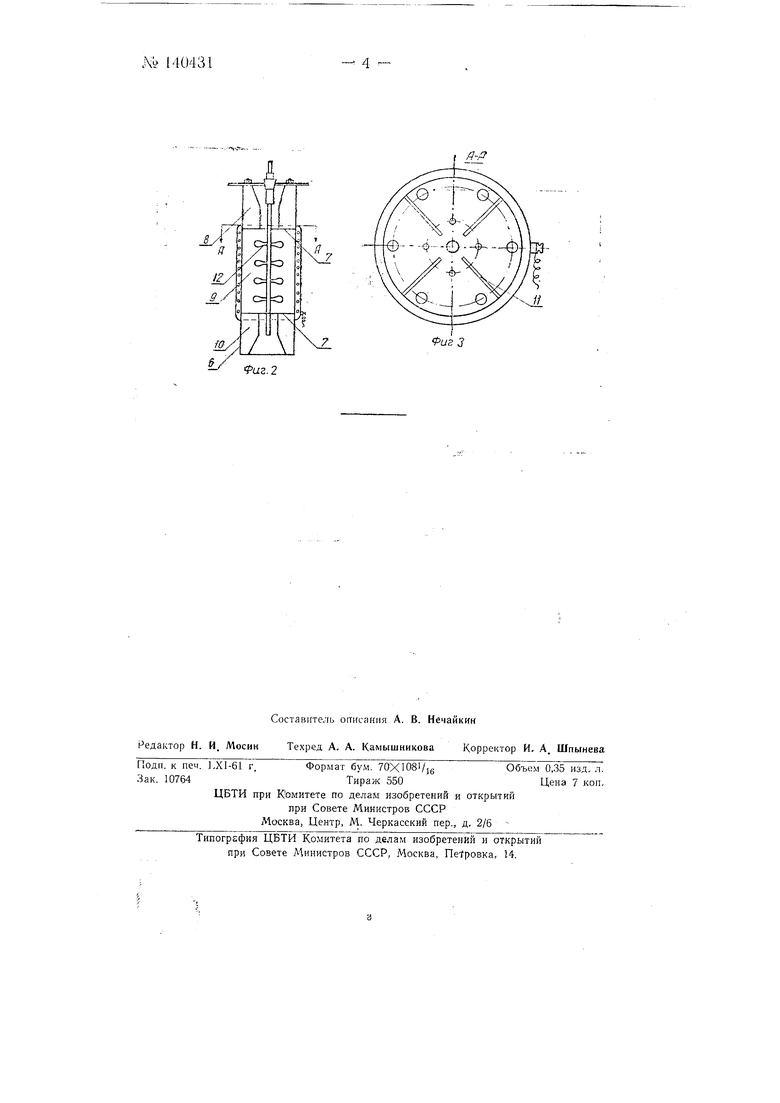

На фиг. 1 схематически изображена установка для получения а-нафтиламина; на фиг. 2 - колонный реактор, вид в вертикальном разрезе; на фиг. 3 - колонный реактор, вид в разрезе по А-А на фиг. 2.

Установка может включать в себя, например, три КОЛОННЬЕХ реактора /, 2, 3, снабженных каждый обратными шариковыми холодильниками 4, и промывной аппарат 5 с электроподогревом. Каждый колонный реактор представляет собою цилиндрический стальной сосуд, внутренний объем которого разделен двумя горизонтальными перегородками 7 на верхнюю отстойную зону 8, среднюю реакционную зону5 и нижнюю отстойную зону 10. Перегородки 7 вплотную подходят к стенкам сосуда 6. В зонах 8 и 10 расположены вертикальные радиальные перегородки 11, предназначенные для погашения движения жидкости; верхняя система этих перегородок прикреплена к крышке реактора, а нижняя - к его дну. В реакционной зоне 9

:. 140431-2установлена многолопастиая мешалка 12. Промывной аппарат 5 по конструкции аналогичен колонному реактору.

Расплавленный нитронафталин из поплавкового дозатора 13 непрерывно подается в нижнюю часть реакционной зоны 9, в верхнюю часть которой из промежуточного сосуда 14 непрерывно поступает раствор солей, прошедший реакторы 2 и 3. Образующийся в зоне 9 а-нафтиламин, содержащий значительное количество недовосстановленного нитронафталина, поднимается в верхнюю отстойную зону 8, откуда непрерывно отводится в нижнюю часть реакционной зоны реактора 2. Отработанный раствор солей из нижней отстойной зоны реактора 1 отводится в приемник 15. В верхнюю часть реакционной зоны реактора 2 из промежуточного сосуда 16 непрерывно поступает раствор солей, прошедщий реактор 3, из нижней зоны которого раствор солей отводится в сосуд 77. Из сосуда 17 центробежным насосом 18 раствор через сосуд 14 подается в реактор /. а-нафтиламин, содержащий незначительное количество нитронафталина, из верхней зоны реактора 2 непрерывно отводится в реактор 3, в который из дозатора 19 подается непрерывно -водный раствор дисульфида натрия, нагретый до температуры 50-55°, содержащий 330-350 г/л соли. Из нижней зоны реактора 3 раствор солей насосом 20 подается в реактор 2j а из верхней зоны реактора 3 а-нафтиламин, не содержащий нитронафталина, непрерывно отводится в противоточный промывной аппарат 5. В аппарате 5 производится промывка а-нафтиламина водой (70-80°), подаваемой из дозатора 21 в двухкратном количестве .по отнощению к весу нитронафталина, поступающего на восстановление.. Из верхней зоны аппарата 5 отходящая вода направляется в приемник 22, а из, нижней зоны - в приемник 23 непрерывно отводится промытый а-нафтиламин. Температура в реакторе ) поддерживается около 90-95°, в реакторе 2 - около 90-100° и в реакторе 3-100-105°. Производительность установки составляет 461 г/час а-нафтиламина (в расчете на 100%-ный). Выход продукта 93,5% от теоретического, температура застывания 38,5°. После вакуумдистилляции получают а-нафтиламин с температурой застывания 45,7.

По заключению Гипрохима предлагаемая установка представляет значительный интерес и практическую ценность, так как перевод основных стадий производства с периодического процесса на непрерывный уменьшает контакт работающих с токсичными канцерогенными продуктами, а также повышает выход а-нафтиламина сырца против данных действующего регламента на 10-11,5%.

Предмет изобретения

Установка для получения а-нафтиламина непрерывным восстановлением нитронафталина раствором полисульфидов щелочных металлов, отличающаяся тем, что, с целью улучшения условий труда и улучшения качества продукта, она состоит из каскада колонных реакторов, имеющих в своих верхних и нижних частях отстойные зоны для разделения реагирующих продуктов.

}

4uz.2

Фиг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ а НАФТИЛАМИНА | 1971 |

|

SU319587A1 |

| Способ количественного определения нитрогрупп в ароматических нитросоединениях | 1938 |

|

SU58088A2 |

| Способ выделения анилина | 1935 |

|

SU43894A1 |

| Способ получения красителя нитрозинового ряда | 1937 |

|

SU61619A1 |

| Способ получения альфа-нафтиламина | 1946 |

|

SU72812A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКОСТЕЙ ТВЕРДЫМИ РЕАГЕНТАМИ И, В ЧАСТНОСТИ, ДЛЯ УМЕНЬШЕНИЯ ЖЕСТКОСТИ ВОДЫ | 1925 |

|

SU7863A1 |

| Способ непрерывной очистки сложного эфира | 1978 |

|

SU763322A1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Установка для регенерации таннидов преимущественно из отработанных дубильных соков | 1953 |

|

SU97245A1 |

Авторы

Даты

1961-01-01—Публикация

1959-08-24—Подача