щредставляющий собой аппарат с мешалкой. Температуру в нейтрализаторе поддерживают в пределах 60-80с, давление - атмосферное. Нижний водносолевой слой из отстойника направляют на установку сжигания, а верхний эфирный слой водой. Далее эфир отделяют от воды во флорентийском сосуде, отгоняют при 145-155°С и Ьстато ном давлении 10-20 мм рт. ст, летучие компоненты, удаляют остатки летучих веществ с острым паром, обрабатывают эфир глиной Гумбрин при SO-IOO C и остаточном давлении 10-20 мм рт. ст. и фильтруют.

Недостатками известного способа являются невысокая эффективность капельной нейтрализации, что заставляет применять аппаратуру с большими габаритами и металлоемкостью; необходимость использования дополнительных нейтрализаторов, поскольку в колоннах большого диаметра вследствие неоднородного размера капель, -неравномерного распределения капель по сечению и сильного продольного перемешивания не удается снизить кислотное число до требуемого. Кроме того, для способа характерно образование большого количества химически загряз ненных стоков.

Цель изобретения заключается в упрощении и интенсификации процесса, а также в повышении экономичности процесса.

Поставленная цель достигается прелагаемым способом очистки сложного эфира, полученного этерификацией фталевого ангидрида алифатическим спиртом нормального или изостроения с числом углеродных атомов 5-12 или смесью указанных спиртов в присутствии кислого катализатора, путем нейтрализации кислых компонентов водным раствором щелочного агента, обычно с использованием отработанной промывной воды и промывкой от солей нейтрализации при 60-80 0 ,и атмосферном давлении промывной водой, в качестве которой обычно, используют реакционную воду со стадии этерификации и конденсат острого пара со стадии отгонки летучих, и при этом нейтрализацию и промывку проводят при-вибропульсационном воздействии с интенсивностями 900-2000, обычно 1201500 мм/мин, и 1500-3000, обычно 1800-2100 мм/мин, соответственно, с дрследуквцей отгонкой летучих с остры пфром, обработкой сорбентами и ф1)Ё традией.

Отличительными признаками процесса являются проведение нейтрализации и промывкм при вибропульсационном воздействии с интенсивностями 9002000 и 1500-3000 мм/мин соответственно, что позволяет интенсифицировать и .упростить процесс, а также повысит вконс шуность процесса. Выло уставов|лено, что нейтрализацию следует проводить при интенсивности вибропульсационного воздействия 900-2200 мм/мин, а промывку при интенсивности 1500-3000 мм/мин. Более высокая интенсивность вибропульсационного воздействия -приводит к образованию трудноразделяемых эмульсий, а при меньших интенсивностях наЕ ушается равномерность распространения фаз до реакционному объему и, .как следствие ухудшается эффективность процессов. Также было установлено, что эффективность процесса очистки в целом повышается, если интенсивность вибропульсационного воздействия на стйдии нейтрализации составляет 4080ifпреимущественно 60-70%)от интен сивности при промывке. Расхождение в оптимальной величине воздействия на двух стадиях объясняется различием физических свойств промывной воды и водного раствора щелочи (в частности, коэффициентов поверхностного натяжения).

При вибропульсационном воздействии на сплошную фазу щелочной агент можно вводить на стадию нейтрализации в твердом виде или -в виде сильно концентрированного раствора, а растворение или разбавление проводить непосредственно в аппарате для нейтрализации. В известном способе ввод концентрированной щелочи на стадии нейтрализации приводит к омылению эфира и снижению выхода целевого продукта.

При этом возможно без понижения качества целевого продукта применять воды со стадии этерификации иконден-сата острого пара со стадии отгонки летучих в качестве промывной воды, а отработанной промывной воды - в качестве растворителя щелочи на стадии нейтрализации.

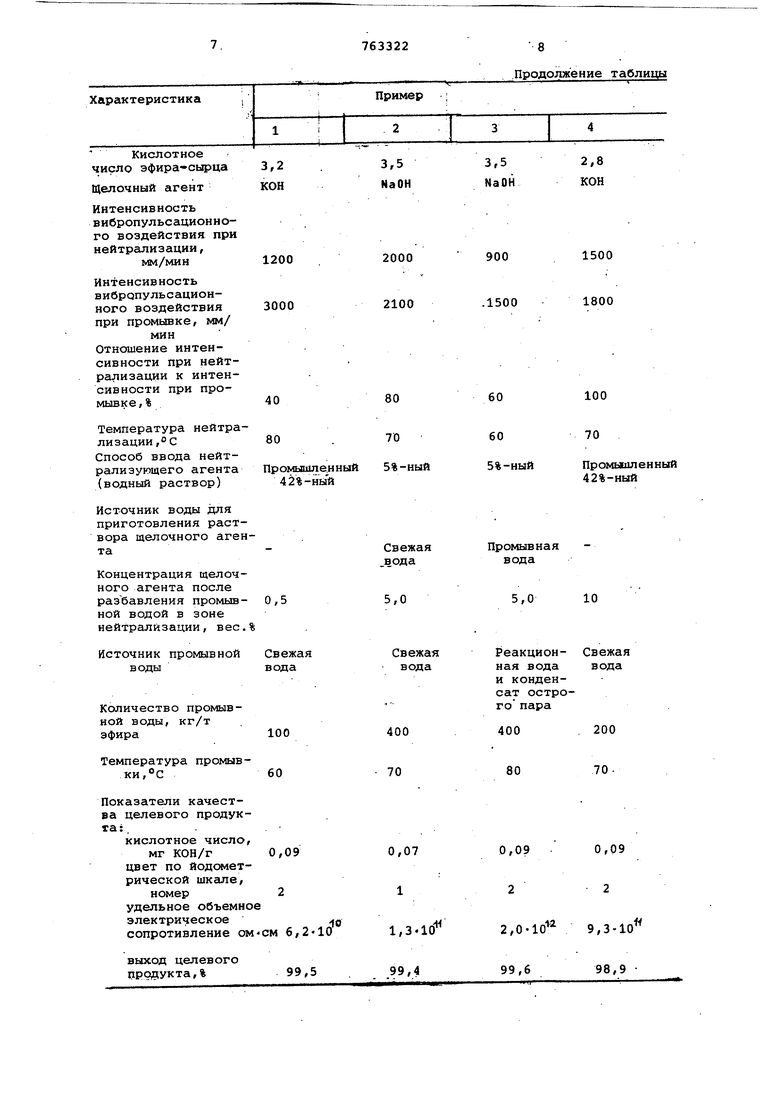

Способ может быть реализован при получении сложных эфиров этерификацией фталевого ангидрида алифатическими спиртами нормального или изостроения с числом углеродных атомов 5-12 или смесью указанных спиртов в присутствии кислых катализаторов. В качестве алифатических спиртов используют 2-этилгексанол/ додециловый спирт, смесь нормальных спиртов С- смесь нормальных и изоспиртов Сд В качестве кислых катализаторов применяют серную кислоту/ бензолсульфо кислоту, паратрлуолсульфокислоту. Узел непрерывной нейтрализации кислых компонентов и промывки от солей нейтрализации включает два аппарата колонного типа с отстойными зонами. Кислый эфир непрерывно подают в нижнюю часть -аппарата нейтрализации, а сверху также непрерывно противотоком пропускают водный раствор щелочного агента. Ней-праль;ный эфир из нрпхней отстойной зоны. аппарата нейтрализации направляют в нижнюю часть аппарата для промьовки где проводят промывку от солей нейтрализации в противотоке промьшной воды. Из верхней отстойной зоны аппарата для промывки эфир направляют на дальнейшую обработку по общеизвестному способу. Вибропулвсационное--воздействие Осуществляют за счет возвратно-посту пательного-движения насадки, состоящ из пакета перфорированных тарелок, укрепленных на общем валу, или за счет пульсации столба жидкости в колонне при неподвижной насадке. Пул сация столба жидкости может быть осуществлена, например, при-помощи поршневого пульсатора. В случае пуль сации столба жидкости колонна заполнена фасонной насадкой. Способ может быть реал1 зован в одном аппарате колонного типа, в вер нюю часть которого вводят промывную воду, в среднюю щелочной агент в твердом виде или в виде водного раст вора высокой концентрации, а в нижню часть непрерывно подают кислый эфир. Для уменьшения продольного перемешив ния колонна может быть создана секционированной. Предлагаемый способ очистки позволяет завершить процесс-нейтрализации в одну стадию, что приводит к ег интенсификации и упрощению процесса, а также снижению металлоемкости и габаритов оборудования; снизить ко личества промывных вод до 100-400 против 1500-2000 кг/т по известной технологии; снизить количества химически загрязненных стоков и потери сырья и целевого продукта с этими стоками в 5-20 раз. Дополнительное сокращение, загрязненных стоков ,на 100-400 кг/т происходит за- счет использования реакцион ной воды и конденсата острого пара на стадии промывки, а промывной водьа для приготовления щелочного раствора на стадии нейтрализации. Пример ы 1-4. На установке содержащей две колонны с рубашками, проводя процессы нейтрализации и промывки от солей нейтрализации -диалкилфталата-б8, диалкилфталата-5б,ди(2-этилгексш1)-фталата, дидодецилфталата. Колонны имеют внутренний диаметр 32 мм, рабочую длину 2000 мм, верхнюю и нижнюю отстойные зоны объемом по 15 л. Внутри каждой колонны расположен вал с надетыми на него перфорированными тарелками с коэффициентом свободного сечения 40%. Расстояние между тарелками 55 мм. Вал соединен через эксцентрик с электродвигателем. Величины амплитуды и чистоты вибрации можно менять путем смены эксцентриков и регулирования числа оборотовэлектродвигателя. В- нижние части обеих колонн подают эфир: в колонну нейтрализации кислый эфир после стадии эфиризации, а в колонну для промьшки - эфир из верхней отстойной зоны колонны нейтрализации. Сверху колонны противотоком пропускают водный раствор щелочного агента и промывную воду соответственно для процессов нейтрализации и промывки. После нейтрализации и промывки эфира отгоняют избыточный спирт при 145-155°С и остаточном давлении 20 мм. рт. ст. и остатки летучих острым перегретым паром, обрабатывают сорбентами при 80-100°С и остаточном давлении 10-20 мм рт. ст. и фильтруют. В примере 4 нейтрализацию и промывку ведут в одном аппарате колонного типа с внутренним диаметром ,32 мм, высотой рабочей зоны 4000 мм, объемами верхней и нижней отстойных зон по 15 л. Вибропульсационное боздействие осуществляют как в приме 3,ах 1-3. Расход эфира-сырца поддерживают 4 кг/ч во всех примерах. Расход водного раствора щелочи в 1-м примере 400 кг/т эфира, а в 2,3 и 4-м примерах 200 кг/т эфира. Характеристика исходного сырья и целевого продукта, а также значения параметров процессов приведены в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU825499A1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ очистки сложных эфиров карбоновых кислот | 1977 |

|

SU696006A1 |

| Способ очистки сложных эфиров фталевой кислоты | 1976 |

|

SU655699A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2001 |

|

RU2202536C1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| СПОСОБ УТИЛИЗАЦИИ ВОДНО-КИСЛОГО СЛОЯ - ОТХОДА ПРОИЗВОДСТВА КАПРОЛАКТАМА | 1993 |

|

RU2039740C1 |

Интенсивность вибропульсационного воздействия при нейтрализации, мм/мин

Интенсивность вибропульсационного воздействия при промьшке, мм/

мин

Отношение интенсивности при нейтрализации к интенсивности при промьшке,%

Температура нейтрализации, с Способ ввода нейтрализующего агента (водный раствор)

Источник воды для приготовления раствора щелочного аге1500

900

2000

1800

.1500

2100

100

60

70

60 5%-ный

Промышленный 42%-ный Формула изобретения 1.Способ непрерьшной очистки сл ного эфира, полученного этерификацией фталевого ангидрида алифатичес ким спиртом нормального или изостро ния с числом углеродных атомов 512 или смесью указанных спиртов в присутствии кислого катализатора, путем нейтрализации кислых комронен тов водным раствором щелочного агента с промывкой от солей нейтрализации промывной водой при бО-ВО с и атмосферном давлении с последующе отгонкой летучих с острым паром, об работкой сорбентами и фильтрацией, отличающийся тем, что, с целью упрощения и интенсификации процесса, а также повышения экономичности процесса, нейтрализацию и промывку проводят при вибропульсационном воздействии- с интенсивностями 900-2000 и 1500-3000мм/мин со ответственно. 2.Способ по п. 1,отлича щ и и с я тем, что нейтрализацию и промывку проводят при вибропульса ционном воздействии с интенсивностями 1200-1500 и 1800-2100 мм/мин соответственно. 3.Способ по п. 1, отличающий с я .тем, что для нейтрализации используют отработанную промывную воду. 4,Способ по п. 1, отлучающийся тем, что в качестве промывной воды для промывки используют реакционную воду со стадии этерификации и конденсат острого пара со стадии отгонки летучих. Источники информации, принятые во внимание при экспертизе li. Обзоры по отдельным производствам химической прсялылленности, вып. 37 М. , 1973, с. 32. 2.Патент США № 2955989, кл. 260-375, опублик, I960. 3.Патент Великобритании 1355207, кл. С 07 С 67/06, сэпублик. 1974. 4.Обзоры по отдельным производствам химической промышленности, вып. 37, М., 1973, с. 41-42 (прототип) .

Авторы

Даты

1980-09-15—Публикация

1978-08-22—Подача