со эо :о :о :п

Изобретение относится к органичейкому синтезу в частности к способу получения сложных эфиров этерификацивй алифатических или ароматических дикарбоновых кислот или их ;ангидридов алифатическими сйиртами нормального и изостроения или смесью указанных спиртов в присутствии кислого катализатора этерификации. Получаемые продукты находят применение в основном в качестве пластификаторов различных полимеров.

Известен способ получения сложных эфиров путем.взаимодействия кислоты ,со спиртом в присутствии таких катализаторов, как сернаякислота, бензолсульфокислота, паратолуолсульфокислота, при SO-ISO C, обычно 125150°С 1 .

Однако кислые катализаторы способствуют дегидратации- спиртов с Ьбразо ванием простых эфиров и непредельных соединений, которые затем конденсируются и окисляются, образуя ол рашен ные примеси. Это приводит k ухудшению цвета целевого продукта и уменьшению выхода по спирту. Для предотвращения окисления образующихся в процессе этерификации примесей предлагают добавлять в реакционную смесь различные добавки, например пирофорный висмут, соли меди, железа, олова, хрома. Однако применение добавок удорожает .и усложняет процесс. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ полу чения сложных эфиров, например ди (2 -этилгексил)фталата, заключающийся во взаимодействии фталевого ангидрида с 2-этилгек-санолом во взаимодействии фталевого ангидрида с 2-этилгексанолом в присутствии кислого катализатора путем их ввода в первый аппарат каскада реакторов или в первую секцию секционированного реактора, где поддерживают 90-180с и давление от атмосферного до остаточного 20 мм рт.ст. Полученный сырец с заданным кислотным числом непрерывно отводят из последнего аппарата каскада или последней секции секционированного реактора. Полученный эфир-сырец подвергают нейтрализации, после чего проводят отгонку избыточного спирта и полученный продукт обрабатывают сорбентом. Получают эфир с выходом 94,6 вес.% (по спирту) и цветом по платино-кобальтовой шкале 200 ед. Хазена 2 . ;

Недостатком известного способа является то, что в процессе этерифиг кации образуются окрашенные примеси, которые не удаляются при обработке эфира-сырца сорбентами. Получе ный продукт имеет неудовлетворительный цвет, что значительно ограничивает область, его применения. При этом часть спирта, загружаемого на этерификацию, дегидратируется с образованием непредельных соединений и простых эфиров. Это приводит к потерям спирта и соответственно снижению выхода целевого продукта -по спирту.

Цель изобретения -.повышение качества целевого продукта.

Поставленная цель достигается тем что согласно способу получения эфиров, заключающемуся во взаимодействии алифатической или ароматической дикарбонавой кислоты или ее ангидрида с числом углеродных атомов 6-18 с алифатическим спиртом нормального или изостроеиия с числом углеродных атомов 4-12, или смесью указанных спиртов в присутствии кислого катализатора при 90-180 с и давлении от атмосферного до остаточного 20 мм рт.ст. с последующим выделением целевого продукта, этерификцию проводят первоначально путем взаимодействия соответствующих кислоты и спирта при 90-140 С и давлении от атмосферного до остаточного 100 мм рт.ст. в течение 0,1-2,0 ч, после чего к полученной реакционной массе добавляют кислый катализатор и процесс проводят при 100-180с и давлении от атмосферного до остаточного 20 мм рт.ст.

Это позволяет повысить выход и качество целевого продукта. При проведении процесса этерификации по предлагаемому способу.спирты в меньшей степени подвергают дегидратации, и в 1,5-3,5 раза сокращается количество образующихся примесей. При использовании низкокипящих спиртов с числом углеродйых атомов 4-8 нагрер и вьщержку можно проводить при атмосферном давлении. При использовании высококипящих спиртов с числом углеродных атомов 8-12 для более полного удаления реакционной воды азеотропной отгонкой со спиртом процесс нагрева целесообразно проводить при остаточном дайлении до 100 }лм рт.ст. Технологически целесообразно нагревать смесь кислоты или ее ангидрида и спирта при атмосферном давлении до 90-140с и затем во время выдержки постепеино при пострянной температуре углублять вакуум до остаточного давления не ниже 100 мм рт.ст.

После ввода кислого катализатора для завершения процесса температуру повышают до 100-180 С, а атмосферное давление снижают до остаточного не ниже 20 мм рт.ст.

Способ реализуют на установках .как периодического, так и непрерывного действия. При; периодическом производстве в реактор загружают

карбоновую кислоту или её ангидрид и спирт, реакционную смесь нагреваю при давлении от. атмосферного до остаточного 1вО мм рт.ст. до 90-140°С и в течение 0,1-2,0 ч выдерживают при указанной температуре. Затем в реакционную смесь вводят кислый катализатор и процесс завершают при 100-180°С и давлении от атмосферного до остаточного 20 мм рт. ст.

При непрерывном производстве кар боновую кислоту или ее ангидрид и спирт непрерывно в заданном соотношении вводят в форэфиризатор, которым служит первый аппарат каскада реакторов или первая секция секционированного реактора. В форэфиризаторе.поддерживают температуру 90140 90 и давление от атмосферного до остаточного 100 мм рт.ст. Реакционную смесь с постоянного уровня форэфириз тора непрерывно отводят во второй аппарат каскада или во вторую секцию секционированного реактора, куда вводят кислый катализатор и где поддерживают температуру 100|, 180с и давление от атмосферного до остаточного 20 мм рт.ст. В качестве катализатора можно применять раз личные ки.слоты, такие, как серная клота, бензолсульфокислота, паратолуолсульфокислота.

Пример. На установке непррывного действия, включающей каскад из 4-кубовых аппа ратов с мешалкой емкостью по 2л каждый, получают ди(2-этилгексил)фталат взаимодействием фталеврго ангидрида с 2-этилгексанолом в присутствии серной кислоты ,в качестве катализатора в среде избыточного 2-этилгексанола.

В первый аппарат каскада негферыв но подают расплав фталевого ангидрида и 2-этилгексанола со скоростью 380 и 800 г/ч соответственно. В -указанном аппарате поддерживают температуру 120-125 с, время пребыт вания реакционной смеси 1,2 ч. Из первого аппарата реакционную смесь непрерывно с постоянного уровня подают во второй реактор каскада, в также вводят серную кис лоту со скоростью 4 г/ч. Температуру во втором реакторе поддерживают , а в остальных 130-135С, остаточное давление во всех аппаратах каскада составляет 100- 120 мм рт.ст.

Пары реакционной воды и 2-этилгексанола, выкипающие в процессе реакции, направляют в холодильник, откуда охлажденный конденсат направляют во флорентийский фосуд. Из флорентийского сосуда воду через нижний слив непрерывно отводят в приемник воды, а спирт с верхнего уровня непрерывно через гидрозатвор

возвращают в первый аппарат йсаскада.

Из последнего реактора каскада непрерывно.выводят раствор целевого продукта в избыточном 2-этилгексаноле с кислотным числом 2-3,5 мгКО который направляют на нейтрализацию в кубовый аппарат .с мешалкой объемом 2л, куда также непрерывно со скоростью 320 г/ч вводят 2%-ный вод ный раствор щелочи. Температура в нейтрализаторе , давление атмосферное .

Из нейтрализатора эфир-сырец с кислотным числом 0,07 мг КОН/г самотеком с постоянного уровня поступает в отстойник объемом 3 л, где освобождается от водного раствора щелочи и солей. Из отстойника нижний йодный слой периодически сливаю а эфир-сырец с постоянного уровня направляют в аппарат для промывки объемом 3л, куда непрерывно вводят промывную воду со скоростйю 1000 г/ Прсячывку проводят при 70°С и атмосферном давлении. Далее в отстойнике объемом 3 л эфир-сырец отделяют от промывной вода, после чего наг ПРавляют в кубовый отгонный аппарат с мешалкой, в нижней части которого расположен перфорированный змеевик. Через змеевик в аппарат подают острый перегретый водяной пар с температурой 160-170 С в количестве 400. г/ч. Температура в отгонном аппарате 160с, остаточное давление 130 мм рт.ст. В этих условиях от эфира-сырца отгоняют избыточный спи и летучие компоненты, после чего эфир-сырец обрабатывают сорбентамиактинированным углем и глиной при 80с (расход сорбентов по 0,5% от веса пластификатора) и отфильтровывают.

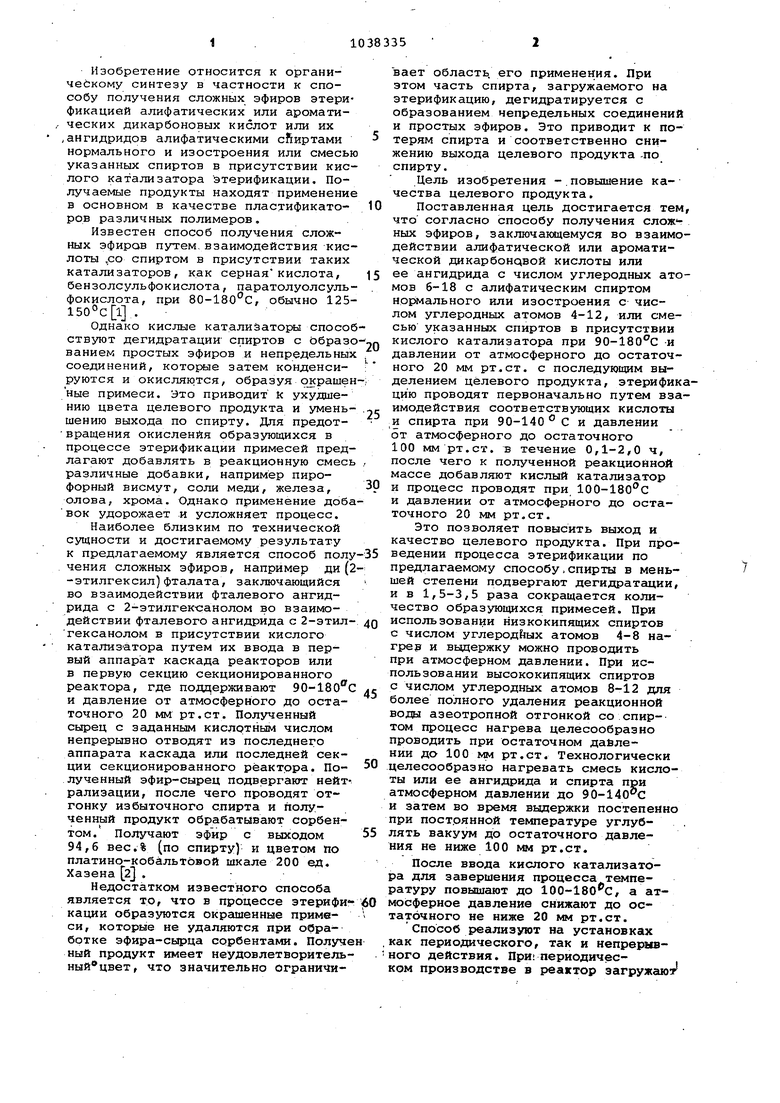

Выход по спирту и цвет получен:ного ди(2-этилгвксил)фталата приведены в таблице.

I

Пример.2. На установке не.прерывного действия, рписанной в примере 1, получают диизододецилфталат путем взаимодействия фталевого ангидрида с иэододециловым спиртом в присутствиипаратолуолсульфокислоты в качестве катализатора. В первый реактор каскада непрерывно подают расплав фталевого ангидрида и изододециловый спирт со скоростью 370 и 940 г/ч соответственно, где поддерживсшт температ5ру 140°С, а время пребывания в указанном аппарате 0,9 ч. Катализатор-раствор паратолуолсульфокислоты в изододециловом спирте, вводят во второй аппарат каскада со скоростью 80 г/ч, где поддерживают , в остальных реакторах каскада 20 мм рт.ст. Кислотное число эфира-сырца 3,8 мг КОН/г.

Полученный эфир обрабаогывают известным способом.

Выход по спирту и цвет полученного эфира приведены в таблице.

I Примерз. На установке периодического действия, включающей колбу емкостью 1 л с мешалкой и рубашкой для подвода обогревающего агента водяной холодильник, флорентийский сосуд и приемник воды, получают дибутиладипинат в присутствии бенэотлсуль фокислоты в качестве катализатора.

В крлбу загружают 146 г адипиновой кислоты и 158 г бутанола, нагревают реакционную смесь до 90 С при атмосферном давлении и выдерживают ее при этой температуре в течение 0,5 ч.. Далее в реакционную смесь вводят 1,5 г бензолсульфокислоты, растворенной в 20 г бутанола, и при 130°С и атмосферном давлении доводят реакцию до кислотного числа 3,5 мг КОН/г. Полученный эфир обрабатывают известным способом, а именно, загружают эфирсырец в колбу с мешалкой, туда же добавляют 120 г 2%-ного водного раствора щелочи и перемешивают содержимое колбы в течение 0,5 ч при и атмосферном давлении. Затем после расслаивания смеси нижний водно-солевой слой сливают, а эфир с кислотным числом 0,03 мг КОН/Г дважды промывают 200 г воды в течение 0,5 ч при . Далее при 140°С и остаточном давлении 60 мм рт.ст. отгоняют избыточный спирт. Затем остатки летучих компонентов отгоняют острым перегретым паром при 140°С и остаточном давлении 100 мм рт.ст., пос.ле чего обрабатывают активированным углем и глиной при 90°С и остаточном давлении 40 мм рт.ст. в течение 0,5 ч. Затем содержимое колбы отфильтровывают.

Цает эфира и выход по спирту приведены в таблице.

Пример4. На описанной в примере 3 установке получают эфир 1,16-гексадекандикарбоновой кислоты и смеси нормальных спиртов. С.-С.

В колбу загружают 135 г спиртов Cj-Cg и 157 г 1,16-гексадекандикарбоновой кислоты, нагревают реакцион-. ную смесь до 140 С при остаточном давлении 200 мм рт.ст., и выдерживают ее при этой температуре в течение 2 ч. Далее в реакционную смесь вводят 2 г паратолуолсульфокислоты, растворенной в 30 г спиртов, и завершают процесс, при 150с и остаточном давлений 100 Мм рт.ст. Кислотное число эфира-сырца 3,7 мг КОН/г. Полученный эфир обрабатывают способом, как описано в примере 3,

Цвет эфира и выход по спирту приведены в таблице.

Пример 5. На описанной в примере 3 установке получают дигексилсебацинат в присутствии серной кислоты в качестве катализатора.

В колбу загружают 202 г себационовой кислоты и 245 г гексилового спирта , нагревают реакционную смесь до при .остаточном давлении 100 мм рт.ст. и выдерживают ее при этой температуре 0,1 ч. Далее в реакционную смесь вводят 2 г серной килоты и доводят реакцию при и остаточном давлении 40 мм рт.ст. до кислотного числа 3,8 мг КОН/г. Полученный эфир обрабатывают способом, .как описано в примере 3.

Выход по спирту и цвет эфира приведены в таблице.

Предлагаемый способ позволяет улучшить цвет получаемых эфиров на 50-100 ед. Хазена, при этом происходит увеличение выхода целевого продукта по спирту на 2-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ получения сложных эфиров | 1976 |

|

SU589740A1 |

| Способ получения фталатов | 1980 |

|

SU1022964A1 |

| Способ получения сложных эфиров карбоновых кислот | 1976 |

|

SU698979A1 |

| Способ получения сложных эфиров | 1981 |

|

SU979328A1 |

| Способ очистки сложных эфиров фталевой кислоты | 1976 |

|

SU655699A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU889655A1 |

| Способ приготовления катализатора для этерификации ароматических поликарбоновых кислот спиртами с @ -с @ | 1979 |

|

SU856541A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

94,6

90,584,0

95,2

97,0

предлагаемый

94,4

95,0

94,992,5

96,8

96,1

97,2

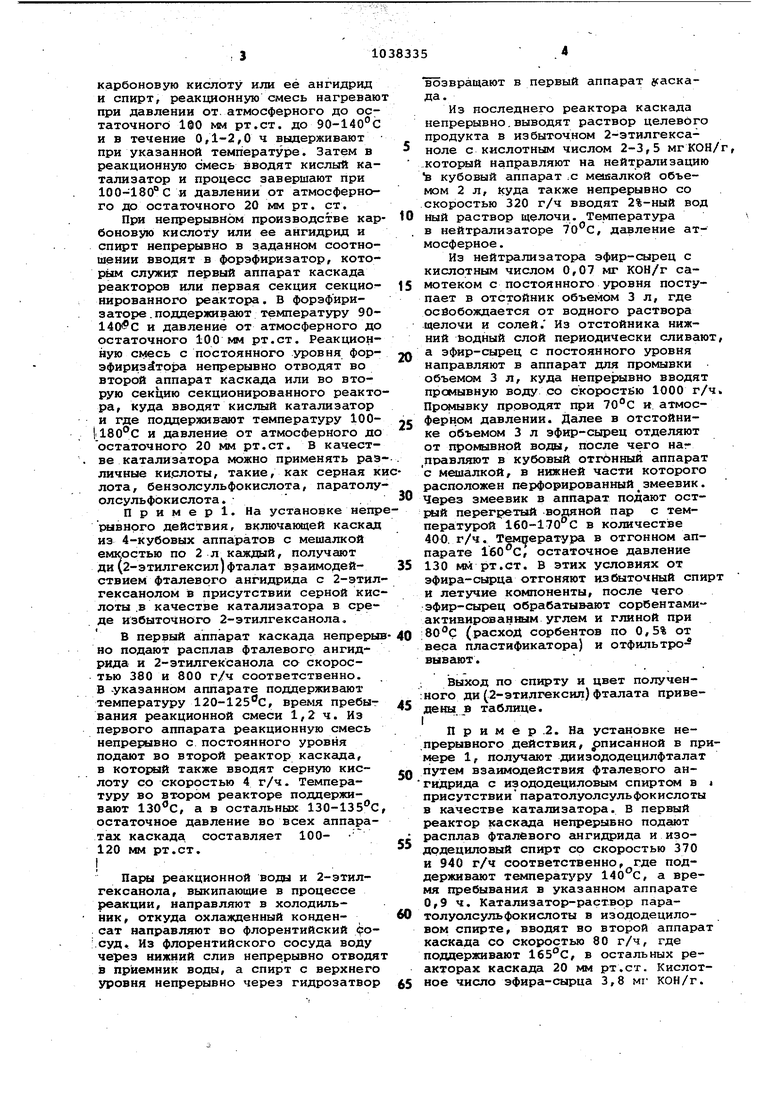

100-125

200 100 80

Продолжение таблицы

150

200 125 90

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аналого-цифровой интегрирующий преобразователь с автоматическим выбором диапазона преобразования | 1985 |

|

SU1251324A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Обзоры по отдельным производствам химической промышленности | |||

| М., 1973, Вып | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-08-30—Публикация

1979-11-28—Подача