СО 00

Изобретение относится к строительным материалам, к способам полу чения высокопрочных обжиговых материалов,

Цель изобретения - повьппение прочности и стойкости к воздействию CQ,, и SOj и снижение хрупкости.

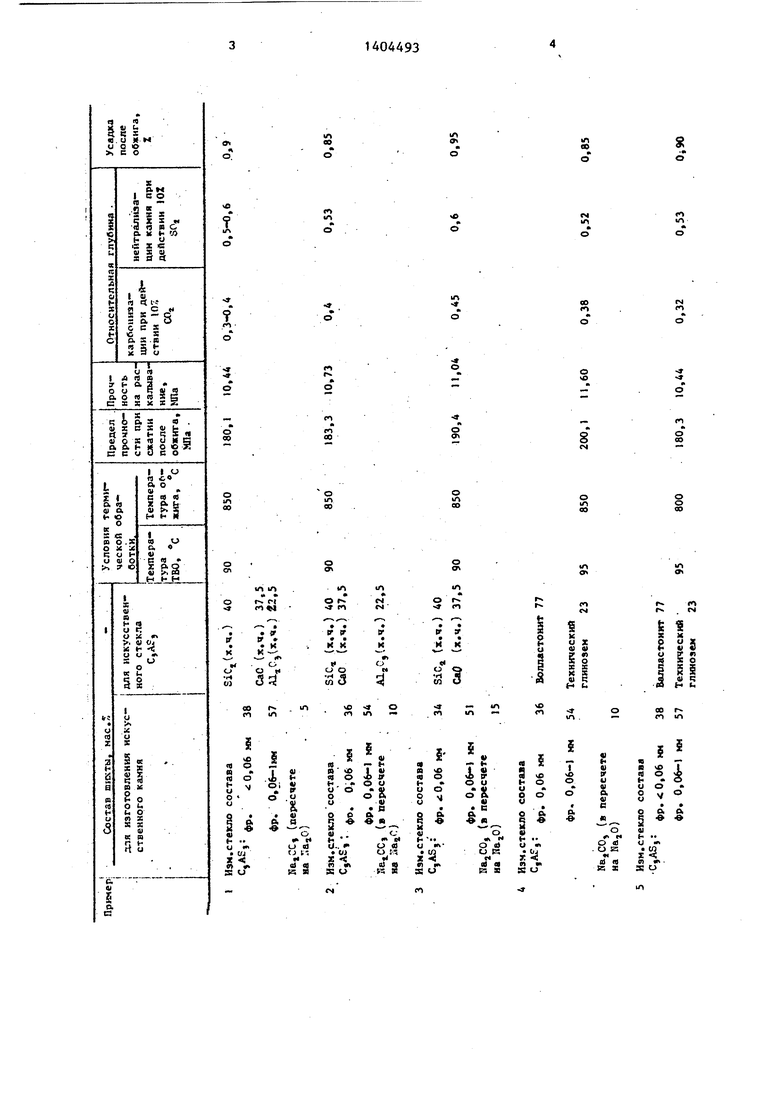

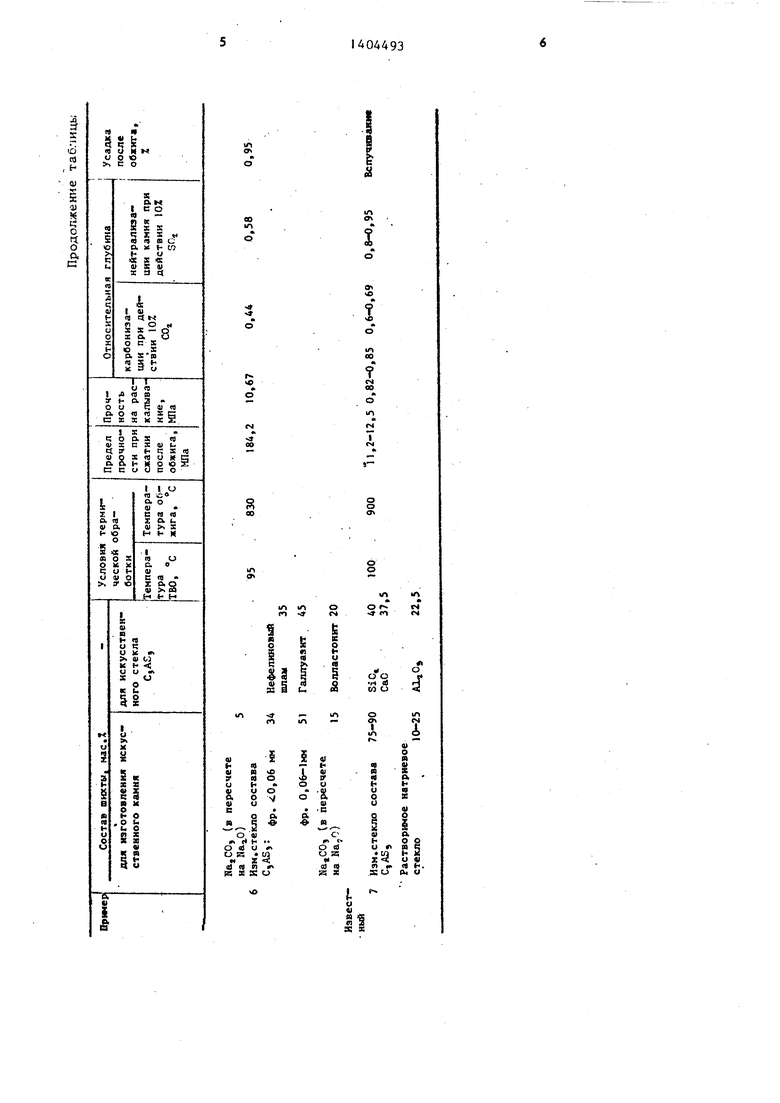

Синтетическое агаомосиликатное стекло состава гроссуляра (СаО 37,3, AljOj 29,7, SiOj АО) готовят путем плавления в течение 2 ч шихты, включающей в заданном соотношении оксиды (AlgOj, СаО, SiO) при 1400-1700 С, Полученный расплав резко охлаждают путем выливания в воду, а гранулят подсушивают до постоянной массы, 40 мас,% стекла измельчают до фракции меньше 0,06 мм, а остальную часть до фракции 0,06-1 мм. После этого порошки гомогенизируют и вводят раствор углекислого натрия плотностью р 1150-1200 кг/м . Полученную мае су помещают в формы 10x10x10 см и подвергают двухстадийной термической обработке: тепловлажностной обработке по режиму (3+6+3) с изостатической выдержкой при 90+5 С, а затем обжигу при 800-850°С„

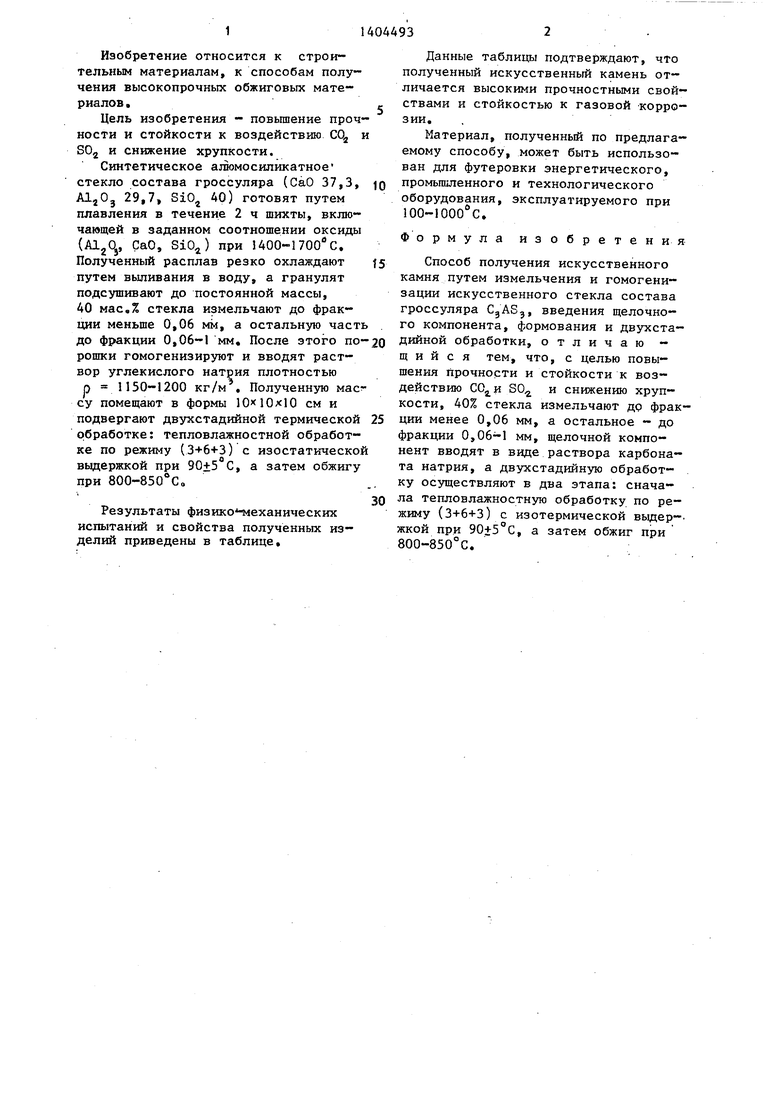

Результаты физико -механических

испытаний и свойства полученных изделий приведены в таблице.

Данные таблицы подтверждают, что полученный искусственный камень отличается высокими прочностными свойствами и стойкостью к газовой коррозии.

Материал, полученный по предлагаемому способу, может быть использован для футеровки энергетического, промьшшенного и технологического оборудования, эксплуатируемого при ЮО-ЮОО С,

Формула изобретения

Способ получения искусственного камня путем измельчения и гомогенизации искусственного стекла состава гроссуляра CjAS,, введения щелочного компонента, формования и двухстадийной обработки, отличаю - щ и и с я тем, что, с целью повышения прочности и стойкости к воздействию SO и снижению хрупкости, 40% стекла измельчают до фракции менее 0,06 мм, а остальное - до фракции 0,06-1 мм, щелочной компонент вводят в виде раствора карбоната натрия, а двухстадийную обработку осуществляют в два этапа: сначала тепловлажностную обработку по режиму (3+6+3) с изотермической выдер- жкой при 90+5°С, а затем обжиг при 800-850°С,

1Л

ео

ш ео

s;

«

о

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2010 |

|

RU2469970C2 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| Бетонная смесь | 1986 |

|

SU1418320A1 |

| Вяжущее | 1990 |

|

SU1830387A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БАКОРОВЫХ ОГНЕУПОРОВ | 1999 |

|

RU2172727C2 |

| Вяжущее | 1979 |

|

SU863532A1 |

| Вяжущее | 1988 |

|

SU1544739A1 |

Изобретение относится к способам получения высокопрочных обжиговых материалов, используемых для футеровки оборудования, эксплуатируемого при 100-1000°С, Цель изобрететения - повьшение прочности и стойкости к воздействию СО и 50 и снижение хрупкости материала. Способ включает измельчение 40% искусственного стекла состава гроссуляра до фракции менее 0,06 мм, остальнрго -. до фракции О,06-1/мм, введение щелочного компонента в виде раствора карбоната натрия, двухстадийную обработку: сначала тепловлажностную по режиму (3+6+3) с изотермической выдержкой при 90+5 С, а затем обжиг при 800-850 С. Предел прочности материа-. ла 180-200 МПа, относительная глубина карбонизации при действии 10% СО 0,3-0,45, нейтрализации камня при действии 10% SOj 0,5-0,6; усадка после обжига 0,85-0,95%. 1 табл. I (f)

1

ш

о

1

4

О

-

г

о

о

00

СП

со 00

о ю 00

о ш

00

о

СП

S

t-. (Ч М«|

о г

СП

9 9

к X

«

о о н q (Л U

f in

О st о СП iriг

1Г|

о

п

1Л

оо

Г1

п

о

о

0

-

о

о

8

g

о

3

о

§

о

0

л о

ш Jt

о

-

г

СП

в

к

о X

О) W

S) о

S X

11

t - «л

го1Л1-

-

ю

r «

-

00

ГМ

oo

л О

m

M

Г4

7

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1278333A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-06-23—Публикация

1986-08-11—Подача